- •Введение

- •Состав МКМ

- •Механические свойства МКМ

- •вдоль волокон

- •вдоль волокон

- •Свойство

- •При сварке по флюсу обеспечиваются достаточно высокие механические свойства сварных соединений (табл. 3.2).

- •Электрошлаковая сварка. В настоящее время освоена электрошлаковая сварка заготовок толщиной 200-300 мм из алюминия и алюминиевых сплавов. Экономически выгодно применять ЭШС при толщине металла более 25 мм.

- •3.4.1. Металлургические особенности сварки

- •Ручная сварка

- •Автоматическая сварка

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ФГБОУ ВО «Воронежский государственный технический университет»

В.В. Пешков А.Б. Коломенский И.Б. Корчагин

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СОВРЕМЕННЫХ СПОСОБОВ СВАРКИ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2017

УДК 621. 791. 4

Пешков В.В. Технологические основы современных способов сварки: учеб. пособие [Электронный ресурс]. - Электрон. текстовые и граф. данные (5,0 Мб) / В.В. Пешков, А.Б. Коломенский, И.Б. Корчагин. - Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2017. – 1 электрон. опт. диск (CD-ROM): цв. – Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024х768; Adobe Acrobat; CD-ROM диско-

вод; мышь. – Загл. с экрана.

В учебном пособии изложены современные представления о природе образования сварного соединения. Даны основные характеристики конструкционных материалов, применяемых в ответственных изделиях современного машиностроения: алюминиевых, титановых и магниевых сплавов, а также легированных сталей и композиционных материалов. Рассмотрены технологические особенности основных методов сварки плавлением и давлением, применяемых в производстве. Приведены технологические схемы и параметры режимов, рекомендации по сварке металлов и композиционных материалов.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.04.01 «Машиностроение» (программа магистерской подготовки «Технологии сварочного производства»), дисциплине «Технологические основы современных способов сварки».

Табл. 57. Ил. 140. Библиогр.: 56 назв.

Рецензенты: Научно-исследовательский институт автоматизации средств производства и контроля (г. Воронеж) (д-р техн. наук, проф. В.Г. Егоров); д-р техн. наук, проф. Ю.С. Ткаченко

©Пешков В.В., Коломенский А.Б., Корчагин И.Б., 2017

©Оформление. ФГБОУ ВО «Ворнежский государственный технический университет», 2017

ВВЕДЕНИЕ

Существующие в настоящее время способы сварки можно разделить по технологическим признакам на две группы: сварка плавлением и сварка давлением.

К первой группе относятся способы сварки, в которых формирование соединения происходит в результате кристаллизации расплавленного металла в зоне шва без воздействия на свариваемые заготовки каких-либо статических, ударных или вибрационных сжимающих давлений.

Ко второй группе относятся способы сварки, при которых металл непосредственно в зоне соединения может иметь температуру ниже или выше температуры плавления, но образование соединения происходит при действии на свариваемые заготовки сжимающих давлений (статических, ударных, вибрационных).

Данные способы сварки следует рассматривать как технологические приёмы, направленные на решение одной и той же задачи – установление межатомных связей на границах раздела соединяемых элементов. При этом физика процесса образования соединения и элементарные акты (образование физического контакта, активация поверхностей, образование химических связей, объёмное взаимодействие), протекающие в зоне соединения, являются общими для всех видов сварки. Различия же состоят в видах использования энергии, способах её подвода к свариваемым материалам и в кинетике развития элементарных актов и процесса образования соединения в целом.

Основной объём сварочных работ в настоящее время выполняется сваркой плавления в связи с её универсальностью, мобильностью, возможностью обеспечивать требуемое качество соединения. В то же время существует целый ряд конструкций, для изготовления которых более эффективна сварка давлением. С развитием техники и разработкой новых материалов и конструкций роль процессов сварки давлением будет возрастать.

3

Учебное пособие по курсу «Технологические основы современных способов сварки» предназначено для подготовки магистров по направленности «Технология сварочного производства», и оно особенно полезно для студентов, которые не оканчивали бакалавриат по направленности «Оборудование и технология сварочного производства».

ГЛАВА 1. МАТЕРИАЛЫ СВАРНЫХ КОНСТРУКЦИЙ

Проектирование и производство ответственных конструкций в технике выполняется с учётом жёстких условий их эксплуатации. Например, для изделий авиационной и космической техники это высокие скорости полёта, многократно повторяющиеся пиковые нагрузки, форсированные режимы эксплуатации, перепады температур, аэродинамический нагрев конструкции и т.п. Одновременно решается задача минимизации габарита и массы, обеспечения качества и надёжности работы конструкции и её агрегатов.

Широкое распространение при изготовлении таких изделий получили такие конструкционные материалы, как алюминиевые и магниевые сплавы, титан и его сплавы, высокопрочные стали и композиционные материалы.

1.1.Алюминий и его сплавы

Кчислу основных конструкционных материалов в самолетостроении относятся сплавы на основе алюминия. Даже в сверхзвуковых самолетах, у которых из-за разогрева в результате трения о воздух определенные элементы фюзеляжа и несущих плоскостей приходится выполнять из титановых сплавов или сталей, большую часть конструкции также выполняют из алюминиевых сплавов: на их долю в самолетах приходится 60-70 % от общей массы изделия.

Алюминий вследствие высокой химической активности встречается в природе в виде химических соединений с другими элементами. Металлический алюминий получают ненагар-

4

тованный металл.

Относительно малый атомный радиус алюминия является причиной того, что алюминий образует с другими элементами ограниченные твёрдые растворы (цинк, магний, литий) и интерметаллиды (марганец, медь, железо и др.). Поэтому даже незначительные количества неизбежных примесей в алюминии

– железа и кремния – существенно влияют на структуру и свойства металла. Так, если предел прочности алюминия марки

А999 составляет 39,7 МПа, то у алюминия марки А7 (Fe≤0,16 %; Si≤ 0,16 %) он достигает уже 68-78 МПа.

Основное значение как конструкционный металл имеют полуфабрикаты из алюминиевых сплавов (листы, профили, трубы и пр.). Легирующими элементами в алюминиевых сплавах являются марганец, медь, литий, цинк, магний, кремний, железо, никель и др., в качестве модифицирующих добавок используют титан, цирконий, бор.

В табл. 1.1 приведены характеристики свариваемости некоторых алюминиевых сплавов.

Деформируемые сплавы имеют концентрацию легирующих элементов меньше предела растворимости и при нагреве могут быть переведены в однофазное состояние, при котором обеспечивается их высокая деформационная способность. Концентрация легирующих элементов в литейных сплавах превышает их предельную растворимость в алюминии. Поэтому эти сплавы имеют эвтектику, наличие которой обеспечивает сплавам хорошие литейные свойства (жидкотекучесть), но ухудшает их способность к деформации.

1.2. Магниевые сплавы

По распространённости в природе магний среди конструкционных металлов занимает третье место – после алюминия и железа, но он долго не находил практического применения из-за трудности его извлечения из руд и довольно сложной технологии производства из него полуфабрикатов.

5

Марки некоторых алюминиевых сплавов |

Таблица 1.1 |

|||||

|

|

|

||||

Марка |

Среднее содержание |

Свариваемость, при |

|

σв осн. |

|

|

|

легирующих элементов, |

сварке: |

|

мет., МПа |

||

|

% по массе |

|

|

|

|

|

|

дуговой |

контактной |

|

|

||

|

|

|

||||

АД1 |

99,3 Al |

A |

A |

|

80 |

|

АМц |

Al 1,3Mn |

A |

A |

|

120 |

|

АМг1 |

Al 1,1Mg |

Б |

А |

|

120 |

|

АМг2 |

Al 2,2Mg 0,4Mn |

Б |

А |

|

190 |

|

АМг3 |

A l 3,5Mg 0,6Mn 0,6 Si |

А |

А |

|

220 |

|

АМг4 |

Al 4,3Mg 0,6Mn |

А |

А |

|

280 |

|

АМг5 |

Al 5,3Mg 0,6Mn |

А |

А |

|

300 |

|

АМг6 |

Al 6,3Mg 0,6Mn |

А |

А |

|

340 |

|

Д20 |

Al 6,5Cu 0,6Mn |

Б |

Б |

|

400 |

|

1201 |

Al 6,3Cu 0,3Mn |

А |

Б |

|

430 |

|

ВАД1 |

Al 4,1Cu 2,5Mg 0,6Mn |

Б |

А |

|

430 |

|

Д1 |

Al 4,1Cu 0,6Mg 0,6Mn |

Д |

А |

|

370 |

|

Д16 |

Al 4,3Cu 1,0Mg 0,6Mn |

Д |

А |

|

465 |

|

Д19 |

Al 4,0Cu 2,0Mg 0,75Mn |

Д |

А |

|

430 |

|

АД31 |

Al 0,6Mg 0,5Si |

Б |

Б |

|

240 |

|

АД33 |

Al 1,1Mg 1,0Si 0,25Cu |

Б |

Б |

|

310 |

|

АД35 |

Al 1,1Mg 1,0Si 0,7Mn |

Б |

Б |

|

320 |

|

АВ |

Al 0,7Mg 0,85Si 0,25Mn |

А |

А |

|

320 |

|

В92 |

Al 3,2Zn 4,4Mg 0,8Mn |

Б |

Б |

|

420 |

|

1915 |

Al 3,7Zn 1,1Mg 0,4Mn |

Б |

Б |

|

380 |

|

В95 |

Al 6,0Zn 4,3Mg 1,7Cu |

Д |

A |

|

520 |

|

В96ц |

Al 8,5Zn 2,6Mg 2,3Cu |

Д |

A |

|

600 |

|

7178 |

Al 6,8Zn 2,7Mg 2,0Cu0,2Cr |

C |

A |

|

605 |

|

АК6 |

Al 0,6Mg 0,9Si 2,2Cu0,6Mn |

Д |

- |

|

420 |

|

АК8 |

Al 0,6Mg 0,9Si 4,3Cu0,7Mn |

Д |

- |

|

460 |

|

АК4 |

Al 2,2Cu 1,6Mg 1,2Fe 1,3Ni |

Д |

- |

|

400 |

|

АК4-1 |

Al 2,2Cu 1,6Mg 1,2Fe 1,2Ni |

Д |

- |

|

400 |

|

Примечание: Оценки свариваемости: А - хорошая, Б - удовлетворительная,

Д - плохая (сварка не рекомендуется).

Лишь в начале 30-х гг. ХХ в. были разрешены основные металлургические проблемы производства магния, и началось его промышленное освоение.

Судьбу магния как конструкционного материала решила

6

авиационная техника. Магний отличается малой плотностью; он в 1,6 раза легче алюминия и в 4,5 раза легче железа.

Магниевые сплавы хорошо поглощают вибрацию, что имеет большое значение при их применении в авиации и ракетной технике. Удельная вибропрочность магниевых сплавов примерно в 100 раз больше, чем у дуралюминов, и примерно в 20 раз больше, чем у легированной стали. Магниевые сплавы превосходят алюминиевые сплавы и стали по удельной жёсткости при кручении и изгибе.

Вместе с тем магний и его сплавы обладают рядом недостатков. Они значительно уступают алюминию по пластичности, технологичности, особенно при температурах, близких к комнатной и ниже её. Модуль нормальной упругости магния примерно в 1,5 раза меньше, чем у алюминия, и почти в 5 раз меньше, чем у стали. Коррозионная стойкость магния и его сплавов также ниже по сравнению с алюминием и сплавами на его основе.

Плотность магния при 20°С составляет 1,74 г/см3. Магний плавится при 650°С и кипит при 1107°С, полиморфных модификаций не имеет и во всём интервале температур ниже точки плавления сохраняет гексагональную плотноупакованную решётку. Теплопроводность магния в 1,5 раза меньше, чем у алюминия, но больше, чем у стали. Коэффициенты линейного расширения магния и алюминия примерно одинаковы (при

25°С - 2,6 10-5,°С-1). Электросопротивление магния почти в 2 раза больше, чем у алюминия.

Из-за гексагональной решётки магний при отрицательных и комнатных температурах обладает невысокой пластичностью, т. к. деформация металла, осуществляемая по механизму сдвига, происходит лишь по одной плоскости. При на-

греве до 200-300°С в магнии появляются ещё две плоскости скольжения и плоскость двойникования. В результате его пластичность возрастает.

Невысокая пластичность магния обусловливает также его

7

плохую свариваемость и технологичность при обработке давлением.

Магний – химически активный металл. На воздухе при низких температурах на его поверхности образуется аморфная оксидная плёнка сравнительно небольшой толщины (около 10

нм), но выше 475°С скорость окисления магния резко возрас-

тает. При нагреве на воздухе до 550-600°С магний воспламеняется.

Оксидная плёнка, образующаяся на магнии, рыхлая, пористая, непрочная, не обладает защитными свойствами. Плотность MgO (3,15 г/см3) значительно больше, чем магния. Соединение магния с кислородом нерастворимо в расплавленном

металле и имеет температуру плавления (2800°С) значительно выше, чем у металла (650°С). Присутствие оксидов на поверхности сварочной ванны препятствует сплавлению основного и присадочного металлов.

Чистый магний характеризуется невысокой прочностью и

малой пластичностью: σв = 80-100 МПа; σ0,2 = 21 МПа; δ = 6-10 %. По этой причине в промышленности в качестве конструк-

ционного материала используются только сплавы на основе магния, прочностные свойства которых значительно выше.

Магний так же, как и алюминий, не образует непрерывных твёрдых растворов с другими металлами. Основными легирующими добавками, вводимыми в магниевые сплавы, являются алюминий, цинк, марганец.

В некоторые сплавы в виде добавок вводят церий, кальций, бериллий, а в новые сплавы – цирконий, неодим, иттрий и торий. Примесями в магниевых сплавах являются железо, кремний, медь и щелочные металлы – натрий и калий.

Для обеспечения лучшего сопротивления коррозии полуфабрикаты из деформируемых магниевых сплавов подвергаются оксидированию. Особые свойства каждого сплава предопределяют области применения и преимущественное изготовление из него определенных полуфабрикатов (табл. 1.2).

8

Таблица 1.2 Области применения и свойства деформируемых магние-

вых сплавов

|

|

Вид |

Сва- |

Коррозионная |

|

Сплав |

Области применения |

полуфаб- |

ривае- |

стойкость |

|

|

|

риката |

мость |

|

|

|

|

об- |

под напря- |

||

|

|

|

|

щая |

жением |

МА1 |

Сварные ненагруженные |

Все виды |

1 |

1 |

Не склонен |

|

детали несложной формы |

|

|

|

|

|

|

|

|

|

|

|

Листы, плиты, штампо- |

|

|

|

|

MA8 |

ванные заготовки сложной |

То же |

2 |

1 |

То же |

|

формы для сварных кон- |

|

|

|

|

|

струкций |

|

|

|

|

|

Кованые и штампованные |

|

|

|

Незначи- |

МА2 |

детали сложной конфигу- |

То же |

1 |

1 |

тельно |

|

рации для сварных конст- |

|

|

|

склонен |

|

рукций |

|

|

|

|

МА2-1 |

Панели, штампованные |

|

|

|

|

заготовки сложной кон- |

То же |

2 |

1 |

То же |

|

|

фигурации для сварных |

|

|

|

|

|

|

|

|

|

|

|

конструкций |

|

|

|

|

|

|

|

|

|

|

МА5 |

Нагруженные |

Прессо- |

3 |

1 |

Склонен |

ванные |

|||||

|

детали |

полуфаб- |

|

|

|

|

|

рикаты, |

|

|

|

ВМ65-1 |

Высоконагруженные |

То же |

3 |

2 |

Практиче- |

|

детали |

|

|

|

ски не |

МА11 |

Детали, работающие при |

То же |

3 |

3 |

Не склонен |

повышенных температу- |

|||||

|

рах |

|

|

|

|

ВМД-3 |

Нагруженные детали |

Все виды |

2 |

2 |

То же |

сварных конструкций, ра- |

|||||

|

ботающие на сжатие |

|

|

|

|

Примечание. Свариваемость и стойкость против общей коррозии оценивают по трехбалльной системе. Высшим баллом является балл 1.

К числу наиболее часто применяемых при сварке отно-

9

сятся сплавы МА1, МА2 и МА3; их временная сопротивляемость разрыву составляет 190-210, 240 и 220-230 МПа соответственно. Сплавы МА1, МА2, МА2-1, МА8, МА9 термообработкой не упрочняются. Сплав ВМ65-1 упрочняется на 10-30 МПа в результате старения. Сплав МА11 подвергается закалке и старению.

Среди неупрочняемых сплавов широкое применение находят сплавы на основе двух систем: Mg-А1-Мn и Mg-А1-Zn- Mn.

Следует также отметить новый отечественный сплав системы магний - литий, содержащий 10-11,5 % Li. Сплав облада-

ет относительно небольшой прочностью (σв = 160 МПа), но низкая плотность (1,5 г/см3) позволяет получить высокую прочность конструкции при малом её весе. Этот сплав хорошо сваривается аргонодуговым способом.

1.3. Титан и его сплавы

Титан по содержанию в земной коре занимает 4-е место среди конструкционных металлов: после алюминия, железа и магния. До сравнительно недавнего времени титан применялся лишь как легирующая добавка к чёрным металлам.

Появление промышленного титана относится к 1950 г. С этого времени его производство и применение начало возрастать. Наиболее широко титановые сплавы используются в космической и авиационной технике, что связано, прежде всего, с их высокой удельной прочностью вплоть до температур 400-

450°С и коррозионной стойкостью во многих агрессивных средах.

Титан - полиморфный металл, может находиться в виде двух аллотропных модификаций: низкотемпературной α, устойчивой до 862,5 °С и имеющей гексагональную плотноупа-

кованную решётку (ГПУ), и высокотемпературной β с объем- но-центрированной кубической решеткой (ОЦК). В чистом ти-

тане при нормальной температуре не удаётся сохранить β-фазу

10

даже при быстром охлаждении металла, нагретого выше температуры полиморфного превращения (882,5°С). При охлаждении с любой скоростью имеет место превращение β-фазы в α-фазу, которое осуществляется по бездиффузионному мартенситному механизму. Однако в зависимости от скорости охлаждения получаются различные конечные микроструктуры чистого титана: от обычной полиэдрической равноосной

структуры α-фазы, характерной вообще для чистых металлов при медленном охлаждении, до мартенситоподобной в виде зазубренных пластинок при быстром охлаждении. Такая струк-

тура превращенной β- фазы носит название α′-фазы.

Чистый (иодидный) титан обладает высокой пластично-

стью (δ = 60 %, ψ = 80 %). Плотность жидкого титана при температуре кристаллизации составляет 4,1 г/см3. Титан обладает

высокими температурами плавления и кипения (1668 и 5100°С соответственно). Скрытая теплота плавления титана почти в два раза больше, чем у железа, поэтому расплавление титана требует больших затрат энергии. Низкое значение коэффициента теплопроводности титана - почти в 4 раза меньше, чем для железа и в 13 раз меньше, чем для алюминия - способствует увеличению объема сварочной ванны и снижению температуры.

Высокое удельное сопротивление титана, превосходящее значение такого же показателя для железа почти в 6 раз, а для алюминия более чем в 20 раз, необходимо учитывать, например, при выборе контактирующих устройств для сварки плавлением с использованием титановой проволоки. Вблизи точки плавления поверхностное натяжение жидкого титана в 1,5 раза выше, чем у алюминия. Это обеспечивает благоприятные условия для формирования корня шва при сварке на весу.

Сравнительно небольшое значение модуля упругости ти-

тана -1,12 105 МПа (почти в 2 раза меньше, чем у железа) относится к числу его недостатков, т. к. в некоторых случаях для получения жёстких конструкций приходится применять боль-

11

шие сечения их элементов по сравнению с теми, которые следуют из условий прочности. Модуль упругости может быть заметно повышен легированием титана.

В качестве конструкционного материала используют технический титан, содержащий примеси, важнейшими из которых являются примеси внедрения: кислород, азот, водород, углерод.

Кислород хорошо растворяется в α-титане. Атомы кисло-

рода, внедряющиеся в октаэдрические пустоты α-титана, сильно искажают её, и поэтому кислород существенно повышает предел прочности, предел текучести и твердость иодидного титана. В области малых концентраций (до 0,2 %) каждая сотая доля процента кислорода повышает предел прочности и текучести титана примерно на 12 МПа. Однако при достаточно высоком содержании кислорода сплавы становятся настолько хрупкими, что происходит падение предела прочности и текучести. Кислород сильно понижает пластические свойства титана в области малых концентраций (до 0,1 %), а при содержании кислорода более 0,7 % титан полностью теряет способность к пластическому деформированию.

Азот упрочняет титан ещё в большей степени, чем кислород. Пластичность титана при наличии азота уменьшается, и при его содержании более 0,2 % наступает хрупкое разрушение.

Углерод меньше влияет на свойства титана, чем кислород и азот. Растворимость углерода сравнительно невелика и резко уменьшается с понижением температуры. По этой причине при содержании более 0,1 % С в структуре титана появляются выделения карбидов, что приводит к значительному снижению пластичности титана.

Водород - весьма вредная примесь в титане и его сплавах, поскольку он даже при малом содержании резко ухудшает свойства титана и приводит к замедленному разрушению деталей. Содержание водорода с увеличением температуры падает в

12

связи с уменьшением его растворимости в титане, однако водород, находящийся в твердом пересыщенном растворе, выделяется и образует отдельную фазу - гидрид титана TiH2, которая сильно охрупчивает титан и способствует образованию холодных трещин через длительное время после сварки (замедленное разрушение). Кроме того, водород способствует образованию пор. В связи с этим обстоятельством допустимое содержание водорода, как правило, не превышает 0,01 %, и принимаются все меры к устранению возможности наводораживания металла, например, исходные заготовки деталей отжигают в вакууме.

В ряде случаев пригодность титана для сварки предварительно оценивают по величине расчётной твёрдости, определяя

её по эмпирической формуле:

НВ = 40 + 310 [O]э1/2,

где [O]э – эквивалентное содержание кислорода. Оно рассчитывается по формуле

[O]э = [ %О] + 2[ %N] + 2/3[ %C],

где [ %O], [ %N], [ %C] – процентное содержание в титана соответственно кислорода, азота и углерода.

Если НВ ≤ 200 и содержание водорода не превышает 0,01 %, то сплав относят к хорошо свариваемым.

Значительное повышение прочности титана достигается при его легировании. Для изготовления сварных конструкций применяют сплавы на основе титана, обладающие прочностью от 500 до 1500 МПа (табл. 1.3).

Легирующие элементы и примеси в титановых сплавах принято классифицировать в зависимости от их влияния на температуру полиморфного превращения. Все элементы разде-

ляют на повышающие (α-стабилизаторы) и понижающие (β- стабилизаторы). Наиболее широко распространённым α- стабилизатором, добавляемым почти во все сплавы титана, является алюминий. Кроме него в эту группу входят галлий, индий и такие примеси, как кислород, азот и углерод. К β-

13

стабилизаторам относятся молибден, хром, ванадий, марганец, ниобий, железо, медь и др., из примесей – водород.

Таблица 1.3 Химический состав и механические свойства некоторых

титановых сплавов

Класс |

Марка |

Среднее содержание |

σв, |

δ, % |

|

легирующих элемен- |

|||||

сплавов |

сплава |

МПа |

|

||

тов, % по массе |

|

||||

|

|

|

|

||

|

ВТ1-0 |

Нелегированный титан |

400-550 |

>25 |

|

α-сплавы |

ВТ5 |

5,2Al |

750-950 |

8-16 |

|

|

ВТ5-1 |

5,1Al-2,5Sn |

750-950 |

9-15 |

|

псевдоα - |

ОТ4-1 |

1,7Al-1,3Mn |

600-750 |

>20 |

|

сплавы |

ОТ4 |

4,2Al-1,4Mn |

700-900 |

>15 |

|

|

ВТ20 |

6,5Al-1,2Mo-1,3V-2Zr |

900-1100 |

7-13 |

|

α + β- |

ВТ6 |

6Al-4,5V |

950-1100 |

10-13 |

|

сплавы |

1080-1225 |

6 |

|||

|

|

||||

|

ВТ6С |

5Al-4V |

850-1100 |

12 |

|

|

ВТ14 |

4,9Al-2,9Mo-1,4V |

930-1100 |

10 |

|

|

1180-1260 |

6-8 |

|||

|

|

|

|||

|

ВТ22 |

3Al-4,7Mo-4,7V-1,2Cr- |

1100-1300 |

10-17 |

|

|

1Fe |

1300-1500 |

5 |

||

|

|

||||

псевдоβ - |

ВТ15 |

3Al-7,4Mo-10,5Cr |

850-1000 |

12 |

|

сплав |

1300 |

4 |

|||

|

|

Примечание: для отдельных сплавов в числителе и знаменателе указаны

свойства без термообработки и после термообработки (закалки и старения) соответственно.

Существуют и элементы, которые практически не влияют на температуру полиморфного превращения: олово, цирконий, германий. Такие элементы называют нейтральными упрочнителями. В соответствии с этим все титановые сплавы условно

подразделяют на α-сплавы, β-сплавы и двухфазные α+β.

К α-сплавам относятся сплавы с преобладанием в их структуре α- твёрдого раствора титана (более 95 %). Как пра-

вило, это сплавы, легированные α- стабилизаторами и нейтральными упрочнителями (алюминий, олово, цирконий), например, ВТ5, ВТ5-1. Их упрочнение обусловлено легировани-

14

ем твёрдого раствора. В дополнение к упрочнению от легирования они могут упрочняться нагартовкой. α-сплавы могут быть легированы и β-стабилизаторами в количествах, близких к их растворимости в α-титане. В отличие от «чистых» α - сплавов, сплавы, дополнительно легированные β- стабилизаторами, принято называть псевдоα-сплавами (ОТ4-1, ОТ4, ВТ4,

ВТ6С, ВТ20 и др.). α-сплавы не упрочняются термической обработкой, они могут подвергаться только отжигу, например,

для уменьшения напряжений, возникающих при сварке. α- сплавы хорошо свариваются всеми видами сварки и отличаются высокой термической стабильностью.

К β-сплавам относятся сплавы с преобладанием в их структуре твердого раствора на основе β-модификации титана. Основными легирующими элементами этих сплавов являются

β-стабилизаторы. Эти сплавы эффективно упрочняются термической обработкой, состоящей из закалки и старения. Они характеризуются удовлетворительной свариваемостью.

К (α+β)-сплавам относятся сплавы со смешанной струк-

турой из твёрдых растворов на основе α- и β-модификаций титана (например, ВТ3-1, ВТ6, ВТ14, ВТ22). Сплавы этого типа обладают ограниченной свариваемостью, они требуют термической обработки после сварки.

Титан и его сплавы находят широкое применение в различных областях техники. Крупнейшей в мире сварной конструкцией из титановых сплавов является малошумный тяжёлый ракетный крейсер стратегического назначения (шифр «Акула» по классификации НАТО). Его длина 172,8 м; ширина 23,3 м; водоизмещение 28500 м3; глубина погружения 500 м. Использование титана для изготовления корпуса лодки позволило уменьшить массу корпуса, увеличить глубину погружения, уменьшить магнитное поле, что увеличивает её главное тактическое достоинство – скрытность.

Применяются титановые сплавы в конструкциях воен-

15

ных, транспортных самолетов и магистральных самолётов гражданской авиации (Ил-96, Ил-96 М/Т, МС-21, Sukhoi Superjet 100, Ту-204 и др.). Планер самолёта Су-100 изготовлен более чем на 90% из титана.

Титановые сплавы находят также применение в авиационных двигателях в качестве материала рабочих и направляющих лопаток компрессоров, дисков компрессоров, валов, деталей корпусов и оболочек. Применение титановых сплавов в авиационных двигателях стало возможным, в частности, благодаря разработке технологий изготовления титановых деталей методами литья, штамповки, сварки и механической обработки.

Титановые сплавы применяются и в химическом машиностроении. В отечественной практике был изготовлен гидролизный аппарат вместимостью 160 м3, представляющий собой сварной сосуд диаметром 3,8 м и высотой 17 м.

1.4. Легированные стали

Сталь - это железный сплав, содержащий углерод. Повышение содержания углерода свыше 0,8 %, хотя и повышает временное сопротивление разрыву металла, но снижает его пластичность и затрудняет возможность получения сварного соединения без дефектов.

Углеродистая конструкционная сталь обыкновенного качества общего назначения марки «сталь Ст0», содержащая до 0,23 % углерода, характеризуется временным сопротивлением

разрыву σв = 300 МПа, имеет плотность 7.8 г/см3; теплопроводность при 20°С составляет 6,3 10-2 кал/см с °С; удельное электрическое сопротивление – 16,9 10-6ом см. температура плавления железа – 1539°С.

Для повышения механических свойств в стали вводят легирующие элементы, которые, вступая во взаимодействие с железом и углеродом, изменяют свойства сплава. В результате появляется возможность снижения массы конструкции. Леги-

16

рованными называются стали, содержащие специально введённые элементы. Так, марганец считается легирующим элементом при содержании его в стали более 0,7 % по нижнему пределу, а кремний – свыше 0,4 %. Сталь 20Г, содержащая угле-

рода 0,17-0,24 %, кремния 0,17-0,37 % и марганца 0,7-1,0 %

имеет значение временного сопротивления разрыву 450 МПа

при сохранении той же пластичности, что и у стали Ст0 (δ5 = 23 %).

Комплексное легирование позволяет получать высокопрочные стали (σв = 1000-1500 МПа) и тем самым решать важнейшую задачу авиационного материаловедения применительно к военным сверхзвуковым самолётам – повышение массовой отдачи (удельной прочности) сталей.

В зависимости от содержания легирующих элементов стали разделяют на три основные группы: низколегированные, содержащие в сумме до 4 % легирующих элементов; среднелегированные, содержащие до 10 % легирующих элементов и высоколегированные, содержащие более 10 % легирующих элементов.

Низколегированные стали, применяемые для изготовления сварных конструкций, условно можно разделить на три основные группы: низколегированные низкоуглеродистые конструкционные стали; низколегированные теплоустойчивые стали и низколегированные стали с повышенным содержанием углерода.

Содержание углерода в низколегированных низкоуглеродистых конструкционных сталях не превышает 0,23 %. Стали этого типа легируют рядом элементов, например марганцем, хромом, кремнием, ванадием и др., что приводит к повышению их прочности. Поэтому их часто называют низколегированными сталями повышенной прочности.

В зависимости от легирования стали рассматриваемого типа подразделяют на марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и др

17

Низколегированные конструкционные стали повышенной прочности обладают следующими достоинствами:

−высокой устойчивостью против перехода в хрупкое состояние;

−относительно простой технологией сварки; −сравнительно невысокой стоимостью.

По содержанию серы и фосфора низколегированные низкоуглеродистые конструкционные стали могут быть отнесены к качественным сталям.

Низколегированные стали с повышенным содержанием углерода при суммарном легировании до 4 % могут содержать углерода до 0,5 %. Примерами марок сталей этой подгруппы могут служить 30Х, 40Х, 35Г2, 40Г2, 50Г2 и др. Соответствующая термообработка позволяет повысить их прочность на разрыв до 600-1000 МПа. Повышение содержания углерода, а также степени легирования сталей увеличивает их склонность к закалке, в связи с чем такие стали характеризуются высокой чувствительностью к термическому циклу сварки, и околошовная зона оказывается резко закаленной и, следовательно, охрупченной при всех режимах сварки, обеспечивающих удовлетворительное формирование сварного шва.

Среднелегированные стали в зависимости от химическо-

го и фазового состава характеризуются высокими пределами текучести и прочности в сочетании с достаточной пластичностью, относительно высокой жаропрочностью и окалиностойкостью.

Высокие механические свойства среднелегированных сталей достигаются легированием элементами, повышающими прокаливаемость стали, и надлежащей термообработкой, после которой в полной мере проявляется положительное влияние легирующих элементов. Среднелегированные стали, предназначенные для изготовления сварных конструкций, как правило, подвергаются улучшению (закалке с последующим высоким отпуском) или закалке и низкому отпуску.

18

Высокие прочностные и пластические свойства среднелегированных сталей обычно сочетаются с высокой стойкостью против перехода в хрупкое состояние, что и определяет их использование для конструкций, работающих в тяжелых условиях, например при ударных или знакопеременных нагрузках, при низких или высоких температурах и давлениях, в агрессивных средах и пр. Среднелегированные стали используют для создания облегченных высокопрочных конструкций с широким применением сварки.

Необходимо отметить, что изменение механических свойств этих сталей в широких пределах в зависимости от вида термообработки вызывает значительные трудности при сварке. Стали этого класса склонны к образованию как горячих, так и холодных трещин. В то же время относительно низкая стоимость этих сталей, отсутствие в них дефицитных легирующих элементов, хорошая технологичность и большой накопленный опыт их применения во многих случаях являются факторами, определяющими сохранение среднелегированных сталей в конструкциях современных летательных аппаратов.

Высоколегированные стали и сплавы в настоящее время принято классифицировать в зависимости от системы легирования, структуры, свойств и назначения. В зависимости от свойств высоколегированные стали и сплавы делят на коррозионностойкие, жаропрочные и жаростойкие. К коррозионностойким относят стали и сплавы, способные сопротивляться коррозии в атмосфере, воде, кислотах, солях. К жаропрочным предъявляется требование сохранения прочности при повышенных температурах, к жаростойким - стойкости против окисления на воздухе и в различных средах при высоких температурах вплоть до 1200-1300° С.

Такое деление является условным. Например, сталь 12Х18Н10Т применяют в качестве коррозионностойкого и жаропрочного материала, а также для изготовления хладостойкой аппаратуры. Сталь 20Х20Н14С2 используют как жаростойкий

19

и коррозионностойкий материал.

По системе легирования высоколегированные стали делят на хромистые, хромоникелевые, хромомарганцевые, хромоникелемарганцевые, хромомарганцеазотистые.

Главными легирующими элементами являются хром и никель. Они определяют основные свойства и структуру высоколегированных сталей и сплавов. Стали и сплавы с содержанием хрома более 12 % являются нержавеющими. В качестве легирующих элементов применяют также углерод, кремний, вольфрам, молибден, ниобий, ванадий, титан, алюминий, бор и др., которые придают сталям и сплавам особые свойства: прочность, жаропрочность, жаростойкость, стойкость против некоторых видов коррозии. Они влияют также на структуру сталей и сплавов.

В зависимости от структуры высоколегированные стали делят на следующие классы:

−мартенситные - 20Х13, 14Х17Н2, 08Х15Н5Д2Т (ВНС-

2), 06Х14Н6Д2МБТ (ЭП-817) и др.;

−мартенситно-ферритные - 12Х13, 15Х12ВНМФ

(ЭИ802), 15Х11МФ и др.;

−ферритные - 08Х13 (ЭИ496), 12Х17 (ЭЖ17), 08Х17Т (ЭИ645) и др.;

−аустенитно-мартенситные - 07Х16Н6 (ЭП288), 09Х17Н7Ю (ЭИ973), 13Х15Н4АМ3 (ВНС-5); 08Х17Н5М3 (СН-3) и др.;

−аустенитно-ферритные - 08Х20Н14С2 (ЭИ732), 08Х21Н6М2Т (ЭП54), 10Х20Н6МД2Т (ВНС-4) и др.;

−аустенитные - 12Х18Н10Т, 10Х17Н13М2Т (ЭИ448), 09Х14Н18В2БР, 10Х23Н18, 12Х17Г9АН4 (ЭИ-878) и др.

Подразделение сталей на классы по видам структуры является условным и произведено в зависимости от основной структуры, получаемой при их охлаждении на воздухе от высоких температур.

Стали мартенситного класса (σв = 1100-1250 МПа) в виде

20

штампованных заготовок и прессованных профилей используются для создания тяжелонагруженных крупногабаритных сварных конструкций (силовых рам, узлов поворота и др.), а в виде листов и лент – для деталей обшивки и внутреннего набора самолётов.

Стали аустенитного и аустенитно-ферритного классов

имеют значительно меньший уровень прочности (σв = 700-850 МПа). Эффективность их использования, например, в самолётных конструкциях обусловлена высокой технологической пластичностью, позволяющей изготавливать листовые детали сложной конфигурации – детали внутреннего набора и канала воздухозаборника.

1.5. Композиционные материалы

Композиционные материалы (КМ) представляют собой гетерофазные системы, полученные из двух или более компонентов с сохранением индивидуальности каждого компонента.

Для композиционных конструкционных материалов характерны следующие признаки:

−состав и форма компонентов материала определены заранее;

−компоненты присутствуют в количествах, обеспечивающих заданные свойства материала;

−материал является однородным в макромасштабе (компоненты различаются по свойствам, между ними существует явная граница раздела).

В большинстве случаев компоненты различны по геометрическому признаку. Один из компонентов, обладающий непрерывностью по всему объёму, является матрицей. Компонент прерывный, разделённый в объёме композиции, считается

усиливающим или армирующим. Матричными материалами мо-

гут быть металлы и их сплавы, органические и неорганические полимеры, керамика и другие вещества. Усиливающими или армирующими компонентами чаще всего являются тонкодис-

21

персные порошкообразные частицы или волокнистые материалы различной природы.

В зависимости от вида армирующего компонента композиты могут быть разделены на две основные группы: дисперс- но-упрочнённые и волокнистые, которые отличаются структурой, механизмами образования высокой прочности.

Дисперсно-упрочнённые композиты представляют собой материал, в матрице которого равномерно распределены мелкодисперсные частицы второго вещества. В таких материалах при нагружении всю нагрузку воспринимает матрица, в которой с помощью множества практически нерастворяющихся в ней частиц второй фазы создаётся структура, эффективно сопротивляющаяся пластической деформации.

Известно, что вязкий материал перед разрушением претерпевает значительную пластическую деформацию, которая происходит по дислокационному механизму. Наиболее сильное торможение движения дислокаций вызывают дисперсные частицы второй фазы, например, карбиды, нитриды, бориды и прочие, характеризующиеся высокой прочностью и температурой плавления.

У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, нитевидными кристаллами. Идея создания волокнистоармированных структур состоит не в том, чтобы исключить пластическое деформирование матричного материала, а в том, чтобы при его деформировании обеспечивалось нагружение волокон и использовалась бы их высокая прочность.

В волокнистых композитах высокопрочные волокна воспринимают основные напряжения, возникающие в композиции при действии внешних нагрузок, и обеспечивают жёсткость и прочность композиции в направлении ориентации волокон.

Податливая матрица, заполняющая межволоконное пространство, обеспечивает совместную работу отдельных волокон за счёт собственной жёсткости и взаимодействия, существую-

22

щего на границе раздела матрица – волокно. Следовательно, механические свойства композита определяются тремя основными параметрами: высокой прочностью армирующих волокон, жёсткостью матрицы и прочностью связи на границе матрица – волокно. Соотношения этих параметров характеризует весь комплекс механических свойств материала и механизм его разрушения.

Армирующие волокна, применяемые в конструкционных композитах, должны удовлетворять комплексу эксплуатационных и технологических требований. К первым относятся требования по прочности, жесткости, плотности, стабильности свойств в определенном температурном интервале, химиче-

ской стойкости и т. п. Теоретическая прочность материалов σм возрастает с увеличением модуля упругости Е и поверхностной

энергии γ вещества и падает с увеличением расстояния между

соседними атомными плоскостями ао:

σм = (γЕ/ао)1/2.

Следовательно, высокопрочные твердые тела должны иметь высокие модули упругости, поверхностную энергию и возможно большее число атомов в единице объема. Этим требованиям удовлетворяют бериллий, бор, углерод, азот, кислород, алюминий и кремний. Наиболее прочные материалы всегда содержат один из этих элементов, а зачастую состоят только из элементов указанного ряда.

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, металлические проволоки, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений.

Армирующие компоненты в композитах применяются в виде моноволокон, нитей, проволок, жгутов, сеток, тканей, лент, холстов.

Технологичность волокон определяет возможность создания высокопроизводительного процесса изготовления изделий

23

на их основе. Важным требованием является также совместимость волокон с материалом матрицы, т. е. возможность дос-

тижения прочной связи волокно − матрица при условии обеспечения сохранения исходных значений механических свойств компонентов.

Матричные материалы. В композитах важным элементом является матрица, которая обеспечивает монолитность композита, фиксирует форму изделия и взаимное расположение армирующих волокон, распределяет действующие напряжения по объему материала, обеспечивая равномерную нагрузку на волокна и ее перераспределение при разрушении части волокон. Материал матрицы определяет метод изготовления изделий из композитов, возможность выполнения конструкций заданных габаритов и формы, а также параметры технологических процессов и т. п.

Таким образом, требования, предъявляемые к матрицам, можно разделить на эксплуатационные и технологические. К первым относятся требования, связанные с механическими и физико-химическими свойствами материала матрицы, обеспечивающими работоспособность композиции при действии различных эксплуатационных факторов. Механические свойства матрицы должны обеспечить совместную работу армирующих волокон при различных видах нагрузок. Прочностные характеристики материала матрицы являются определяющими при сдвиговых нагрузках, нагружении композита в направлениях,отличных от ориентации волокон, а также при циклическом нагружении. Природа матрицы определяет уровень рабочих температур композита, характер изменения свойств при воздействии атмосферных и других факторов. С повышением температуры прочностные и упругие характеристики матричных материалов так же, как и прочность их соединений со многими типами волокон, снижается, материал матрицы также характеризует устойчивость композита к воздействию внешней

24

среды, химическую стойкость, частично теплофизические, электрические и другие свойства.

Технологические требования к матрице определяются протекающими обычно одновременно процессами получения композита и изделия из него, т. е. процессами совмещения армирующих волокон с матрицей и окончательного формообразования изделия. Целью технологических операций является обеспечение равномерного (без касания между собой) распределения волокон в матрице при заданном их объемном содержании, максимально возможное сохранение прочностных свойств волокон, создание достаточно прочного взаимодействия на границе волокно - матрица. Таким образом, к материалу матрицы предъявляют следующие требования: хорошая смачиваемость волокна, возможность предварительного изготовления полуфабрикатов (например, препрегов) с последующим изготовлением из них изделий; качественное соединение слоев композита в процессе формования; невысокие значения параметров формообразования (например, температуры, давления) и т. п.

Свойства границы раздела, в первую очередь, адгезионное взаимодействие волокна и матрицы определяют уровень свойств композитов и их сохранение при эксплуатации. Локальные напряжения в композите достигают максимальных значений как раз вблизи или непосредственно на границе раздела, где обычно и начинается разрушение материала. Граница раздела должна иметь определенные свойства, чтобы обеспечить эффективную передачу механической нагрузки от матрицы на волокно. Адгезионная связь по границе раздела не должна разрушаться под действием термических и усадочных напряжений, возникающих вследствие различия в температурных коэффициентах линейного расширения матрицы и волокна или в результате химической усадки связующего при его отверждении. Защита волокон от внешнего воздействия также в значительной степени определяется адгезионным взаимодейст-

25

вием по границе раздела.

Рассмотрим классификацию и основные особенности композитов. Простейший случай волокнистой структуры, характеризующей особенности данного класса материалов, представляет собой набор однородных волокон, заключенных в пластичной матрице. Свойства такого композита, образованного однонаправленно ориентированными волокнами, анизотропны.

Максимальные прочность и жесткость однонаправленного композита реализуются в направлении укладки волокон и могут быть в общем с лучае рассчитаны по известным свойствам его компонентов и их количественному соотношению.

Направленный характер свойств композитов, естественно, предполагает, что наряду с высокими механическими характеристиками в одних направлениях они обладают низкими в других.

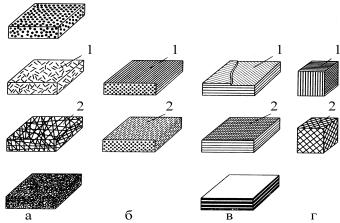

Важнейшее достоинство композитов - возможность создавать из них элементы конструкций с заранее заданными свойствами, наиболее полно отвечающими характеру и условиям работы. Многообразие волокон и матричных материалов, а также схем армирования, используемых при создании композитов, позволяет направленно регулировать прочность, жесткость, уровень рабочих температур и другие свойства путем подбора состава, изменения соотношения компонентов и макроструктуры композита. На рис. 1.1 представлена классификация композитов по конструктивному признаку.

Для композиционных волокнистых материалов существует несколько классификаций, в основу которых положены различные признаки, например, материаловедческий (по природе компонентов); конструктивный (по типу арматуры и ее ориентации в матрице).

В рамках рассматриваемых классификаций можно выделить несколько больших групп композиционных материалов. К таким группам следует отнести композиты с полимерной матрицей (пластики), композиты с металлической матрицей (ме-

26

таллокомпозиты), композиты с керамической матрицей, матрицей из углерода.

Рис. 1.1. Классификация композитов по конструктивному признаку: а – хаотически армированные (1 – короткие волокна; 2 – непрерывные волокна); б – одномерно армированные (1 – однонаправленные непрерывные; 2

– однонаправленные короткие); в – двумерно армированные (1 – непрерывные нити; 2 – ткани);

г – пространственно армированные (1 – три семейства нитей; 2 – n семейств нитей).

В зависимости от природы армирующих волокон различают, например, следующие композиты на полимерной матрице: стеклопластики, углепластики, боропластики, органопластики и т. д. Существуют аналогичные по названиям композиты и на других матрицах.

Свойства композитов зависят не только от свойств волокон и матрицы, но и от способов армирования. Различают композиты, образованные из слоев, армированных параллельными непрерывными волокнами (свойства их в основном определяются свойствами однонаправленного слоя); армированные тканями (текстолиты); с хаотическим и пространственным армированием.

Волокнистое армирование позволяет использовать новые принципы проектирования и изготовления изделий, основан-

27

ные на том, что материал и изделие создаются одновременно в рамках единого технологического процесса.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композита, не только отражающих исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают. В частности, появление ряда новых свойств в композитах связано с гетерогенной структурой, обусловливающей наличие большой поверхности раздела между волокнами и матрицей. Так, наличие границы раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала.

Устойчивость любого твердого тела к распространению трещин определяется механизмом поглощения энергии в вершине растущей трещины. В композитах поперечные растягивающие напряжения на конце растущей трещины могут вызвать отслаивание волокон от матрицы, а сдвиговые напряжения на границе раздела - распространение отслоенных участков вдоль волокон.

При отслаивании затрачивается энергия, поскольку волокна должны перемещаться относительно матрицы. Кроме того, при дальнейшем нагружении до разрушения волокна могут разрываться в матрице вдали от плоскости распространяющейся трещины. Поэтому для армированных материалов характерны такие механизмы повышения вязкости разрушения, которых нет у гомогенных материалов. Эти механизмы связаны с наличием у композиционных волокнистых материалов большого числа поверхностей раздела, которые могут стать тормозом на пути развития трещины.

Создание композиционных материалов на металлической матрице (МКМ) является одним из наиболее значительных достижений в области материаловедения за последнее время. Эти материалы могут состоять из двух или нескольких фаз. Они имеют ряд улучшенных по сравнению с однородными ме-

28

таллами и сплавами физических и механических характеристик - прочность, усталостную долговечность, жаропрочность, надежность работы в условиях интенсивного температурносилового и эрозионного воздействия, а также влияния агрессивных сред. Например, прочность алюминиевых сплавов не превышает 650-700 МПа, а МКМ на алюминиевой основе имеют прочность 1500 МПа. Применение этих материалов позволит существенно повысить надежность и весовую эффективность конструкций современной техники, создать качественно новые изделия.

Внастоящее время КМ достаточно широко используются

вавиационной и космической технике. Например, в транспортных самолетах «Руслан» и «Мрiя» использовано около 6 т композитов, что позволило сэкономить 15 т металла, снизить расход топлива за период эксплуатации на 20000 т. Применено столько же композитов в самолетах Ил-96 и Ту-204. Американский же самолет «Вояджер», совершивший беспосадочный облет Земного шара, на 100 % изготовлен из композитов. В будущем прогнозируется уменьшение массы авиационных конструкций за счет применения этих материалов на 30-35 % в воен-

ных самолетах и на 25 % в гражданских самолетах.

МКМ обычно классифицируют по виду упрочнения: армированные длинными волокнами, нитевидными кристаллами и волокнами короткой резки, а также армированные порошком. МКМ, армированные нитевидными кристаллами и короткими волокнами, по свойствам занимают среднее положение между композитами, упрочненными длинными волокнами и порошком.

Изготовление деталей из МКМ может проводиться по одноцикловой и двухцикловой схеме. При одноцикловой схеме имеет место совмещение технологических процессов изготовления материала и формирования детали. При двухцикловой схеме в первом цикле с помощью технологических процессов прокатки, прессования, диффузионной сварки и пр. могут быть

29

получены полуфабрикаты (трубы, прутки, листы, полосы, ленты, профили), из которых во втором цикле путем соответствующей обработки изготавливаются детали. Технологию получения полуфабрикатов МКМ, армированных непрерывными волокнами, разделяют на два этапа: изготовление многослойных листовых полуфабрикатов, а затем из них - полуфабрикатов иной формы.

Впромышленности изготавливаются многослойные полуфабрикаты из боралюминия и углеалюминия. Они представляют собой систему параллельно уложенных волокон, закрепленных слоем матрицы - алюминиевого сплава или беззольного клея.

Втабл. 1.4 представлены состав и физико-механические свойства некоторых листов МКМ при комнатной температуре.

Разновидностью композиционных материалов являются дисперсно-упрочнённые сплавы с алюминиевой, магниевой, титановой и т.д. матрицей. В качестве упрочнителя здесь используют ультратонкие (0,02-0,05 мкм) частицы углерода, карбида кремния, термодинамически стабильных оксидов других неорганических соединений. Например, хорошими физикомеханическими свойствами зарекомендовал себя углеалюминий, композит на основе алюминия Al-4 %C.

Его получают методом реакционного смешивания вторичного алюминия (порошка ПП-1) с мелко измельчённой сажей. Процесс изготовления включает в себя приготовление шихты, её специальную обработку и изготовление горячепрессованных полуфабрикатов (прутков, профилей и т. д.). Этот композит имеет при комнатной температуре прочность 500-540 МПа и относительное удлинение 4-7 %. Материал можно термически обрабатывать и сваривать.

МКМ имеют перед полимерными композиционными материалами (ПКМ) следующие преимущества:

−МКМ сочетают достоинства конструкционных металлических материалов с достоинствами композитов вообще.

30