Машины для земляных работ. лаб. практикум. Никулин П.И., Тюнин В.Л

.pdfМинистерство образования и науки РФ Государственное образовательное учреждение высшего профессионального образования

Воронежский государственный архитектурно-строительный университет

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Лабораторный практикум

Рекомендовано научно-методическим советом Воронежского государственного архитектурно-строительного университета в качестве учебного пособия для студентов, обучающихся по специальностям

190205 «Подъёмно-транспортные, строительные, дорожные машины

иоборудование»,270113 «Механизация и автоматизация строительства»,

ибакалавров - по направлению190100 «Наземные транспортные системы»

Воронеж 2010

УДК 624.132+621.878(075) ББК 38.623я7 Н651

Никулин, П.И. Машины для земляных работ: лаб. практикум

Н651 / П.И. Никулин, В.Л. Тюнин, Воронеж. гос. арх.- строит. ун-т. –

Воронеж, 2010. – 69 с.

Лабораторный практикум обеспечивает проведение комплекса лабораторных работ по дисциплине «Машины для земляных работ». Лабораторные работы включают теоретический материал по темам, описание конструкции и работу изучаемой машины. Приведены аналитические зависимости для определения основных параметров и производительности машин для земляных работ и рекомендуемая литература.

Предназначен для студентов специальностей 190205 «Подъёмнотранспортные, строительные, дорожные машины и оборудование», 270113 «Механизация и автоматизация строительства», и бакалавров - по направлению 190100 «Наземные транспортные системы».

Ил. 47. Табл. 8. Библиогр.: 8 назв.

УДК 624.132+621.878(075) ББК 38.623я7

Рецензенты: кафедра проектирования механизмов и подъёмнотранспортных машин Воронежского государственного технического университета; О.И. Поливаев, д-р техн. наук, проф., зав. каф.

«Тракторы и автомобили» Воронежского государственного аграрного университета

ISBN 978-5-89040-272-1

© Никулин П.И., Тюнин В.Л., 2010 © Воронежский государственный архитектурно-строительный университет, 2010

2

ВВЕДЕНИЕ

Предлагаемый практикум содержит 9 лабораторных работ, направленных на изучение конструкции, принципа работы и определение основных параметров машин для земляных работ (машин для подготовительных работ, бульдозеров, скреперов, автогрейдеров, одноковшовых погрузчиков, грей- дер-элеваторов, машин и оборудования для уплотнения грунтов, машин для разработки мёрзлых грунтов, машин и оборудования для гидромеханизации земляных работ).

Каждая из лабораторных работ построена по схеме: цель работы; теоретические сведения; порядок проведения работы; форма отчёта; контрольные вопросы и задания. Сведения о конструктивных особенностях изучаемых машин и оборудования и справочные материалы к лабораторной работе приведены непосредственно в описании каждой из лабораторных работ.

Приводимый материал сопровождается иллюстрациями, схемами, техническими характеристиками и расчётными зависимостями, позволяющими читателю понять назначение, теоретические аспекты и методику расчёта основных параметров изучаемой машины и тем самым получить необходимые знания и составить представление о том или ином классе машин для земляных работ.

Настоящий практикум предназначен для студентов, обучающихся по специальностям 190205 «Подъёмно-транспортные, строительные, дорожные машины и оборудование», 270113 «Механизация и автоматизация строительства» и бакалавров - по направлению 190100 «Наземные транспортные системы».

3

ЛАБОРАТОРНАЯ РАБОТА №1

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ МАШИН ДЛЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ

1.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении студентами рабочего процесса, конструкции и определение производительности машин для подготовительных работ.

1.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Для возведения земляных сооружений их трассы или площадки должны быть подготовлены для развёртывания на них строительных работ. К подготовительным работам относятся: удаление пней, корней, крупных камней, а иногда растительного слоя; предварительное рыхление тяжёлых глин, суглинков и каменистых грунтов, которые неэффективно разрабатывать землеройными машинами. Для выполнения этих работ применяют специальные машины: кусторезы, корчеватели-собиратели и рыхлители.

Кусторезы предназначены для срезания кустарника и мелколесья на уровне земли при расчистке земельных участков большой площади и протяжённости. Максимальный диаметр срезаемых деревьев – 20…40 см.

По типу рабочего органа кусторезы классифицируют: на ножевые и фрезерные.

По виду управления рабочим оборудованием: с гидравлическим и ка-

натным управлением.

Наиболее распространены ножевые двухотвальные кусторезы с прямыми и пилообразными ножами и гидравлическим управлением.

Кусторез (рис. 1.1, 1.2) состоит из базовой машины, отвала с ножами, толкающей рамы и системы управления. Сварная толкающая рама коробчатого сечения упряжными шарнирами соединена с пальцами рамы гусеничных тележек трактора. С отвалом эта рама соединена шаровым шарниром и двумя пружинными амортизаторами, с помощью которых отвал может изменять положение относительно толкающей рамы, приспосабливаясь к рельефу местности. Рабочим органом кустореза является клинообразный отвал, он состоит из треугольной рамы с каркасом, закрытым с боков двумя вертикальными листами, а сверху и снизу – двумя наклонными. Носовая часть отвала заканчивается клыком, который предназначен для раскладывания пней и разрезания стволов, лежащих поперёк пути.

Кабина машиниста, двигатель и гидропривод предохранены от падающих деревьев ограждением, выполненным из стальных труб. Подъём и опускание отвала производится с помощью гидроцилиндров.

4

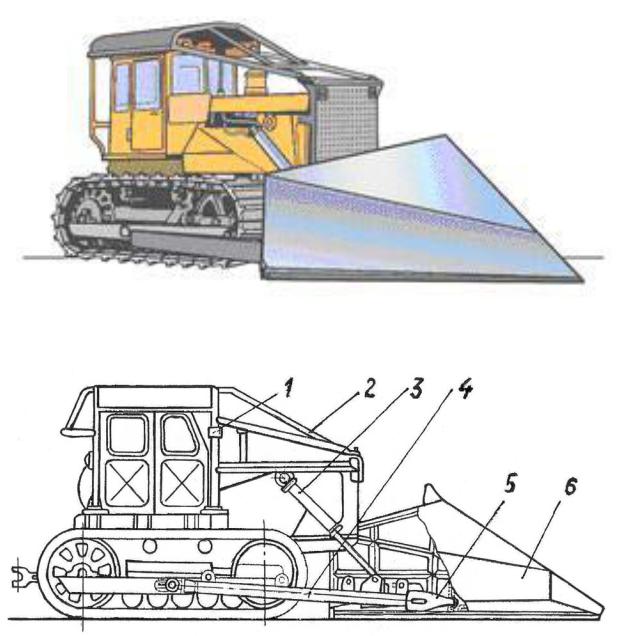

Рис. 1.1. Общий вид кустореза на базе тягача Т-130

Рис.1.2. Конструктивная схема кустореза:

1 – базовая машина; 2 – ограждение тягача; 3 – гидроцилиндр подъёма рабочего органа; 4 – универсальная толкающая рама; 5 – съёмная шаровая головка;

6 – рабочий орган

Эти машины предназначены для корчевки и уборки пней диаметром до 50 см, расчистки участков от камней, корней, удаление сваленных деревьев и срезанного кустарника. Ими можно также рыхлить грунт.

Корчеватель, являющийся навесным оборудованием к тягачу, представляет собой решётчатый отвал с зубьями. Рабочее оборудование корчевателя устанавливают на универсальной раме, укреплённой на гусеничных тележках (рис. 1.3, 1.4). На раме можно монтировать рабочее оборудование

5

различных машин (бульдозеров, кусторезов, погрузчиков). Рабочее оборудование корчевателя приводится в действие гидроприводом.

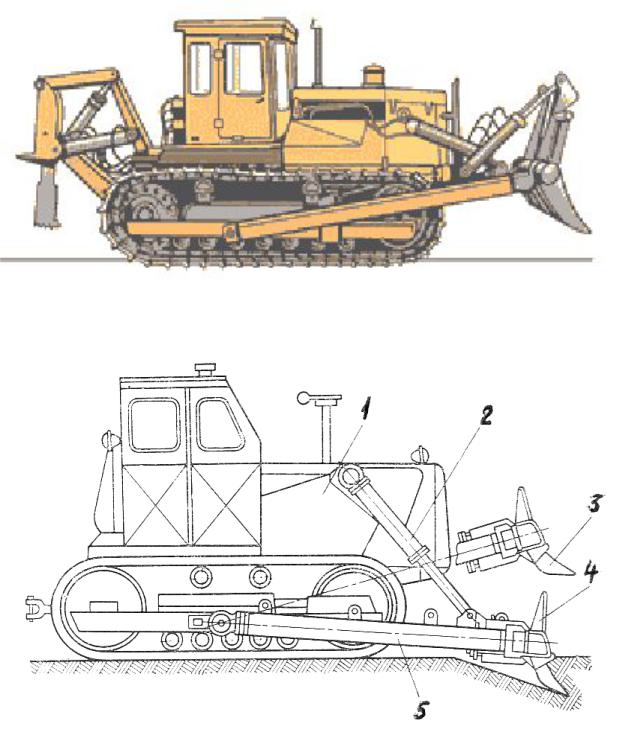

Рис. 1.3. Общий вид корчевателя на базе трактора Т-130

Рис. 1.4. Конструктивная схема корчевателя:

1 – базовая машина; 2 – гидроцилиндр подъёма рабочего органа; 3 – зубья; 4 – отвал; 5 – универсальная толкающая рама

6

Для удаления выкорчеванного кустарника, пней и камней применяются корчеватели-собиратели с отвалами, имеющие мелкие зубья. Сплошную корчёвку пней с отряхиванием растительного грунта с выкорчеванных пней или корневой системы можно вести корчевателями с рабочими органами роторного типа, применяемыми в мелиоративном строительстве.

Сопротивление, возникающее при работе корчевателя, определяется по формуле

W = W1+W2+W3,

где W1 – сопротивление движению машины; W2 – сопротивление грунта рыхлению; W3 – сопротивление перемещению кустарника, пней, деревьев, камня по грунту.

Рыхлители применяют для послойного рыхления грунта и некоторых горных пород на отдельные куски или глыбы с размерами, удобными для погрузки или последующей разработки. С помощью рыхлителей можно удалять из грунта крупные камни, взламывать различные покрытия и разрабатывать мёрзлый грунт. Рыхлить грунт механическим способом обычно экономически выгоднее, чем буровзрывом.

Рабочим органом рыхлителя являются стойки-зубья, погружаемые в грунт и рыхлящие его при движении. До недавнего времени эти машины выпускали только прицепными. Они имеют большую массу, облегчающую внедрение зубьев в грунт, но маломаневренные и малопроизводительные – могут работать с базовыми тягачами без дополнительных видов рабочего оборудования.

В последние годы выпускают только навесные рыхлители, свободные от указанных недостатков. Их масса передаётся на базовый тягач, чем увеличивается тяговое усилие его по сцеплению. Эти рыхлители имеют большую маневренность, их можно агрегатировать с бульдозерным или погрузочным оборудованием, что повышает универсальность машины.

Рыхлители можно навешивать на трактора различных классов, чем обеспечивается выполнение разнообразных работ. Глубина рыхления изменяется в пределах 0,4…1,0 м, иногда даже до 1,5 м. Навесные рыхлители соединяют с базовой машиной по трёхзвенной или четырёхзвенной схеме подвески. Разновидностью четырёхзвенной подвески является параллелограммная.

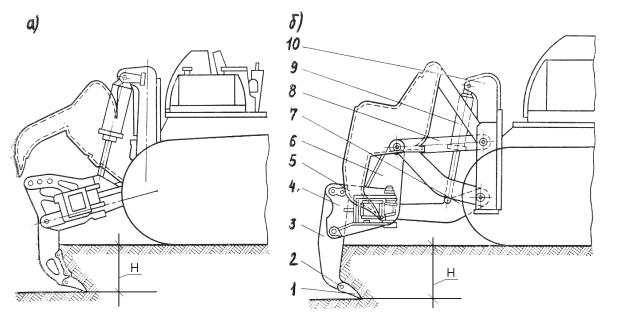

Трехзвенная подвеска (рис. 1.5, а) отличается простотой конструкции и малой металлоёмкостью. Вместе с тем существенный недостаток её – зависимость угла резания зубьев от заглубления: он изменяется от максимального в начале заглубления до минимального на полной глубине рыхления.

Четырёхзвенная подвеска рыхлителя (рис. 1.5, б) отличается большей металлоёмкостью, но применяют её чаще, так как угол резания остаётся почти постоянным, что увеличивает срок службы наконечников рабочих органов. Существенным преимуществом такой подвески является и то, что рабочий орган при опускании на грунт отодвигается от базового тягача, вследст-

7

вие чего исключается заклинивание кусков породы между рабочим органом и гусеничным ходовым оборудованием. Четырёхзвенная подвеска позволяет разрушать грунт при подъёме рабочего органа, что невозможно при подвеске трёхзвенной.

Рис. 1.5. Конструктивные схемы навесных рыхлителей:

а – трёхзвенного; б – четырёхзвенного; 1 – наконечник; 2 – стопорное устройство; 3 – стойка; 4 – флюгер; 5 – балка; 6 – рабочая балка; 7 – нижняя тяга; 8 – верхняя тяга; 9 – гидроцилиндр; 10 – опорная рама

Рабочее оборудование крепят к раме базового тягача или к корпусу его заднего моста (рис. 1.6). Крепление к балкам гусеничных тележек менее рационально из-за повышенной металлоёмкости, увеличения габаритов машины, усложнения обслуживания ходовой части из-за плохого прохождения комьев разрушенного грунта или породы под охватывающей рамой.

В зависимости от назначения рыхлителя и вида выполняемых работ число зубьев может быть от 1 до 5. На тяжёлых работах при рыхлении горных пород и мёрзлых грунтов применяются одностоечные рыхлители; для рыхления тяжёлых грунтов можно применять пятизубые рыхлители. Зубья выполняют прямыми или изогнутыми и обычно снабжают съёмными наконечниками. Подъём и заглубление рабочего органа производятся гидроцилиндрами.

Основными параметрами рыхлителя являются: наибольшее тяговое усилие базовой машины по сцеплению РТ.СЦ, наибольшая глубина рыхления hР, число стоек z, ширина наконечника стойки bН, угол резания α, расстояние lР от низшей точки рамы до опорной поверхности машины при максимальной глубине рыхления, расстояние lН от наконечника зуба в крайнем нижнем положении до оси ведущей звёздочки трактора, шаг стоек t.

8

Рис. 1.6. Общий вид рыхлителя на базе тягача Т-130

1.3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1.3.1.Используя методические указания, плакаты и кинофильм, изучить общее устройство и назначение кусторезов, корчевателей и рыхлителей.

1.3.2.Определить основные параметры и производительность рыхлителя по исходным данным (табл. П 1), используя выражения (1.1) и (1.2).

Техническая производительность рыхлителя:

ПТ |

|

B H |

L |

k |

|

|||

|

|

|

РХ |

Т |

, м3/ч, |

(1.1) |

||

|

L |

|

|

t |

||||

|

|

РХ |

|

Р |

|

|

|

|

|

1000V |

|

3600 |

|

||||

|

|

|

|

|

|

|||

|

|

РХ |

|

|

|

|

||

гдеВ– шириназахватаприрыхлении, м; Н– средняяглубинарыхления, м; LРХ – средняя длина рабочего хода в одну сторону, в расчётах принимаем LРХ = 100 м; kТ – коэффициент, учитывающий потерю времени на подход толкача и увеличение рабочей скорости, kТ = 0,8…0,95; VРХ – средняя скорость рабочего хода, км/ч; tР – времяодногоразворотавконцеучастка, tР = 15…20 с.

Ширина захвата при рыхлении находится по формуле

В kП bН H 2H tg t n 1 , м, |

(1.2) |

где kП – коэффициент перекрытия, kП = 0,65…0,85; bН – ширина наконечника стойки, м; μ – угол скола грунта от вертикали, μ = 15…45°; t – шаг зубьев; n – количество зубьев.

1.4. ФОРМА ОТЧЁТА

1.4.1.Цель работы.

1.4.2.Описание назначения, устройства и классификации машин для подготовительных работ.

9

1.4.3.Определение основных параметров и производительности по формулам (1.1) и (1.2).

1.4.4.Формулирование кратких выводов по лабораторной работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1.Назовите виды машин для подготовительных работ.

2.Поясните назначение машин для подготовительных работ.

3.Начертите конструктивную схему кустореза.

4.Начертите конструктивную схему корчевателя.

5.Объясните, в чём отличие трёхзвенной и четырёхзвенной подвески рыхлителя.

6.Как определить техническую производительность рыхлителя?

ЛАБОРАТОРНАЯ РАБОТА №2

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ БУЛЬДОЗЕРОВ

2.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении студентами рабочего процесса, конструкции и определении производительности бульдозеров.

2.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Бульдозер – землеройно-транспортная машина, представляющая собой базовый тягач 1, оснащенный ножевым навесным рабочим оборудованием, в которое входит отвал 3 с ножами 5, толкающие брусья 6, подкосы 7 и гидроцилиндры 2 (рис. 2.1).

Отвал изготовляют в виде коробчатой сварной конструкции с накладками жесткости, приваренными к тыльной стороне. Толкающие коробчатые брусья передними концами шарнирно соединяют с проушинами тыльной стороны отвала, а задними – с упряжными шарнирами 8, плиты которых приварены к балкам гусеничных тележек трактора. Подкосы соединяют верхнюю часть отвала с проушинами толкающих брусьев; перестановкой подкосов можно изменять угол резания в пределах 45…60°. Вследствие трудоемкости операций по перестановке подкосов их заменяют гидроцилиндрами.

Бульдозер послойно срезает грунт и одновременно перемещает его волоком по поверхности земли к месту укладки. Бульдозеры применяют для возведения насыпей из грунтов боковых резервов, разработки выемок, грубого планирования поверхностей земляных сооружений, для засыпки рвов, траншей, обваловки сооружений, а также для подготовительных работ – валки отдельных

10