Методическое пособие 686

.pdf

деревьев, срезки кустарника, корчевания отдельных пней и камней. Бульдозеры используют также для планирования грунтовых отвалов при работе экскаваторов и землевозов, образования штабелей сыпучих материалов (песка, щебня) и их подачи к перерабатывающим агрегатам, для снегоочистки, формирования террас на косогорах, производства вскрышных работ в карьерах.

Рис. 2.1. Конструктивная схема бульдозера с неповоротным отвалом

Набазегусеничныхтягачейтакжесерийновыпускаютуниверсальныебульдозеры с поворотным отвалом. У бульдозера этого типа вместо толкающих брусьев установлена арочная рама, к вершине которой шарнирно присоединен отвал (рис. 2.2). Края отвала удерживают толкатели, соединенные ползунами с боковыми направляющими рамы. Последняя соединена с кронштейнами рамы трактора. Отвал поворачивают в плане гидроцилиндрами. Ползуны толкателей при этом изменяютположениенанаправляющихрамыификсируютсязакладными штырями. Задние проушины толкателей можно переставлять по высоте относительно ползунов, изменяя таким образом угол резания. Опуская проушину одного толкателя и поднимаяпроушинудругого, можнопроизвестипоперечныйперекосoтвaлa.

Бульдозеры классифицируются следующим образом:

По назначению бульдозеры делятся: бульдозеры общего назначения; бульдозеры специального назначения. Бульдозеры общего назначения предназначены для выполнения землеройно-планировочных и строительных работ. Бульдозеры специального назначения предназначены для чистки снега, разработки торфа и др.

11

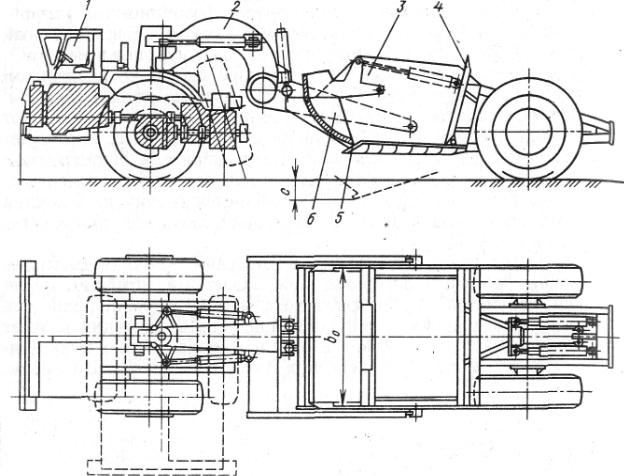

Рис. 2.2. Бульдозер с поворотным отвалом (вид сбоку и сверху):

1 – ножи; 2 – козырек; 3 – отвал; 4 – гидроцилиндры подъема и опускания отвала; 5 – опорный шарнир; 6 – универсальная рама; 7 – раскосы перекоса отвала; 8 – подкосы; 9 – штырь; 10 – крепления раскосов; 11 – стойка рыхлителя

По мощности двигателя и номинальной силе тяги

- малогабаритные |

Nе, кВт |

ТН, кН |

до 15 |

до 25 |

|

- легкие |

15,5-60 |

26-75 |

- средние |

60-108 |

80-145 |

- тяжелые |

110-220 |

150-300 |

- сверхтяжелые |

более 220 |

более 300 |

|

|

12 |

По рабочему оборудованию: различают бульдозер с неповоротным отвалом, который расположен под углом 90° к продольной оси машины; бульдозер с поворотным отвалом, у которого можно изменять угол установки отвала в горизонтальной плоскости.

По ходовому оборудованию: гусеничные; колесные.

По системе управления: с канатно-блочной системой управления; с гидравлическойсистемойуправления; скомбинированнойсистемойуправления.

По размещению рабочего органа на базовой машине: с передним рас-

положением; с задним расположением.

В зависимости от условий работы применяют различные отвалы бульдозеров (рис. 2.3).

Рис. 2.3. Формы отвалов бульдозера:

а – прямой; б – универсальный; в – сферический; г – с боковыми рыхлящими зубьями; д – совковый для уборки: е – короткий толкающий; 1 – лобовой лист вместе с козырьком; 2 – боковые щитки; 3 – боковые ножи; 4 – угловые ножи; 5 – средние ножи; 6 – открылки; 7 – выдвижные зубья

13

На рис. 2.4 представлен общий вид бульдозера Б-10М.

Рис. 2.4. Общий вид бульдозера на базе трактора Б-10М

2.3. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

При выполнении работы используется бульдозер Т-130 и модель отвала бульдозера на «грунтовом канале» (лабораторная установка), а также плакаты и кинофильм.

2.3.1.Используя бульдозер Т-130, лабораторную установку, лабораторный практикум, плакаты и кинофильм, изучить общее устройство и назначение бульдозеров.

2.3.2.С помощью рулетки измерить высоту и ширину отвала бульдозера. По технической характеристике (табл. П.1) найти средние действитель-

ные скорости при операциях рабочего цикла бульдозера.

2.3.3. Определить основные параметры и производительность бульдозера, используя выражения (2.1), (2.2) и (2.3).

Техническая производительность бульдозера:

ПТ |

3600 VП , м3/ч, |

(2.1) |

|

ТЦ |

|

где VП – объём призмы грунта перед отвалом, м3; ТЦ – время цикла, с.

14

Объём призмы грунта перед отвалом находится по формуле

VП |

В Н2 |

1 е |

, м3, |

|

||

0 |

|

|

(2.2) |

|||

kР 2tg |

||||||

|

|

|

||||

где В0 – длина отвала бульдозера, м; Н – высота отвала бульдозера, м; е – коэффициент, учитывающий потери грунта при транспортировании (для несвязных грунтов е = 0,06…0,07, для связных е = 0,025…0,032 на каждые 10 м перемещения); kР – коэффициент разрыхления грунта при копании, kР = 1,08…1,32; α – угол естественного откоса, α = 30…40°.

Время рабочего цикла находится по формуле

Т |

|

3600 |

|

l |

|

l |

2 |

|

l |

|

2t |

|

t |

|

2t |

|

|

|

Ц |

|

1 |

|

3 |

|

Р |

П |

0 |

, с, |

(2.3) |

||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|

VД2 |

|

|

|

|

|

|

|||||||

|

|

|

VД1 |

|

|

VД3 |

|

|

|

|

|

|

|

|

||||

где l1 – длина пути зарезания грунта, l1 = 3В0, км; l2 – длина перемещения грунта, в расчётах принимаем l2 = 0,02…0,04 км; l3 –длина холостого хода, l3 = l1 + l2, км; VД1 ,VД2 ,VД3 – средняя скорость движения бульдозера соответственно при копании, перемещении грунта и холостом ходе, км/ч; tР – время на разворот, tР = 10…12 с; tП – время для переключения передач, tП = 4…6 с; tQ – время на подъём-опускание отвала, tО = 2…4 с.

В тяговом режиме при копании грунта из-за буксования движителя скорость движения бульдозера VД1 на 20…30 % ниже рабочей скорости.

2.4. ФОРМА ОТЧЁТА

2.4.1.Цель работы.

2.4.2.Описаниеназначения, устройстваиклассификациибульдозеров.

2.4.3.Определение основных параметров и производительности по формулам (2.1), (2.2) и (2.3).

2.4.4.Формулирование кратких выводов по лабораторной работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1.Поясните назначение и конструкцию бульдозера.

2.Поясните технологию производства работ бульдозерами.

3.Дайте классификацию бульдозеров.

4.Чем отличаются бульдозеры с поворотным и неповоротным отвалом?

5.Из скольких операций состоит рабочий цикл бульдозера?

6.Какие факторы влияют на величину призмы волочения?

7.Как определить техническую производительность бульдозера?

15

ЛАБОРАТОРНАЯ РАБОТА №3

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ СКРЕПЕРОВ

3.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении студентами рабочего процесса, конструкции и определении производительности скреперов.

3.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Скрепер (рис. 3.1) является землеройно-транспортной машиной цикличного действия, выполняющей в процессе её движения резание грунта, заполнение ковша, транспортирование и выгрузки грунта с разравниванием и частичным уплотнением.

Рис. 3.1. Самоходный скрепер

Скреперы широко применяют в дорожном строительстве для возведения насыпей и разработки выемок; в гидротехническом строительстве

16

для рытья котлованов и сооружения дамб и плотин; в промышленном и гражданском строительстве для разработки котлованов, траншей и площадок; на вскрышных работах для срезки и рекультивации верхнего слоя грунта при добыче полезных ископаемых, а также на различных вспомогательных работах.

Скреперы используют чаще всего при разработке грунтов категорий I и II. При предварительном рыхлении они могут разрабатывать и грунты категорий III и IV. Для заполнения ковша и увеличения производительности скреперы работают вместе с толкачом.

Скреперы (см. рис. 3.1) представляют собой комбинацию тягача 1 с тележкой 2, оснащенной ковшом 3, имеющим форму ящика, открытого спереди и сверху. Резание грунта осуществляется ножом 5, закрепленным на передней части днища. Толщина стружки изменяется в пределах 0,12…0,5 м в зависимости от размеров скрепера. Передняя часть ковша имеет шарнирно прикрепленную заслонку 6.

Скреперы классифицируют по следующим признакам:

-вместимости ковша – с малой (до 5 м3), средней (5…12 м3) и большой

(15 м3, 25 м3, 40 м3);

-способу передвижения – прицепные, полуприцепныеисамоходные;

-способу загрузки ковша – заполнение ковша грунтом происходит под давлением срезаемой стружки или с рабочими органами активного действия;

-способу разгрузки ковша – со свободной, полупринудительной, принудительной, щелевой и донной;

-трансмиссии – с механической и гидромеханической;

-системе управления рабочим органом – с гидравлической и канатно-

блочной системой.

На рис. 3.2 представлен общий вид скрепера с принудительной загруз-

кой.

Рис. 3.2. Общий вид скрепера с принудительной загрузкой

17

На рис. 3.3 представлены компоновочные схемы скреперов.

12 |

13 |

14 |

15 |

Рис. 3.3. Компоновочные схемы скреперов:

а – прицепных: 1 – двухосный с гусеничным тягачом; 2 – одноосный с гусеничным тягачом; 3 – двухосный с колесным тягачом; 4 – двухосный с двухосным тягачом; б – полуприцепных: 5 – с гусеничным тягачом; 6 – с колесным тягачом; 7 – с двухосным тягачом; в – самоходных; 8 – с одноосным тягачом; 9 – двухдвигательный с одноосным тягачом; 10 – дизельэлектрический четырехколесный; 11 – то же, трехколесный; г – условные обозначения: 12 – ведущая гусеница; 13 – ведомое колесо; 14 – ведущее колесо; 15 – мотор-колесо

18

На рис. 3.4 представлена схема заполнения и выгрузки ковша скрепера с принудительной загрузкой.

При принудительной загрузке (рис. 3.4) скреперы, как правило, работают самостоятельно. В этом случае они могут разрабатывать не только сыпучие малосвязные и хорошо разрыхленные грунты, но и связные влажные и липкие. Однако, как показала практика эксплуатации, эти скреперы не пригодны для разработки грунтов с каменистыми включениями.

Рис. 3.4. Схема скрепера с принудительной (элеваторной) загрузкой: а – в процессе копания; б – при выгрузке грунта

Перемещаясь на участке ведения земляных работ по определенному пути (рис. 3.5), скрепер совершает последовательно несколько операций, которые составляют его рабочий цикл.

Рабочий цикл скрепера состоит из операций отделения стружки грунта от массива (рис. 3.6, а), постепенного заполнения ковша, перевода ковша в транспортное положение, перемещения грунта к месту выгрузки (рис. 3.6, б), выгрузки его в сооружение или отвал (рис. 3.6, в) и возвращения машины в исходное для копания положение. Для резания грунта оператор в процессе перемещения машины на малой скорости открывает заслонку и опускает переднюю часть ковша до необходимого заглубления ножа. Толщина срезанного слоя грунта при копании составляет 0,12…0,53 м в зависимости от мощности двигателя и конструкции рабочего органа.

19

Рис. 3.5. Схемы движения скреперов при производстве земляных работ: а – по «эллипсу»; б – восьмеркой; в – зигзагом; 1 – наполнение ковша; 2 – выгрузка грунта

По мере наполнения ковша грунтом растет сопротивление движению машины. Для того чтобы полное сопротивление движению оставалось примерно постоянным, оператор по мере заполнения ковша снижает толщину стружки. Для ускорения заполнения ковша грунтом и повышения производительности машины в некоторых случаях применяют копание под уклон, работу скреперов в сцепке или с использованием толкачей (рис. 3.6, а). В качестве толкачей применяют бульдозеры с коротким усиленным отвалом или специальные толкачи, оснащенные отвалом или при малой ширине с амортизаторами.

Рис. 3.6. Операции рабочего цикла скрепера

При копании процесс заполнения ковша грунтом может быть разделен на две стадии (рис. 3.7). На первой стадии при разработке связного грунта срезанная ножом стружка идет по днищу до упора в заднюю стенку. После этого она ломается в зоне ножа и, постепенно наслаиваясь, накапливается в ковше и перед заслонкой в виде трёхгранных призм (рис. 3.7, а). На второй стадии стружка заполняет переднюю часть ковша между заслонкой и призмой. Внутри ковша она первоначально скользит по ножу и откосу призмы, а затем перемещается в сторону заслонки, образуя валик (рис. 3.7, б). С этого момента стружке приходится про-

20