Методическое пособие 686

.pdfпокрытий) отсыпаемые грунты подвергаются уплотнению – наиболее дешевому способу повышения их прочности и плотности структуры, способной без значительных деформаций выдерживать нагрузки и быть устойчивой к воздействию погодно-климатических факторов (влаги, отрицательной температуры).

Процесс уплотнения грунтов включает в себя два этапа: разрушение существующей структуры грунта и создание новой, более устойчивой по отношению к различным механическим воздействиям.

Создание новой структуры заключается в относительном смещении частиц грунта, необходимом для наиболее компактной их укладки и вытеснения газообразной и жидкой фаз. Этот процесс сопровождается уменьшением объема.

Структуру грунта обычно оценивают одним показателем – плотностью, которую должны получить в результате его уплотнения. Для определения степени уплотнения пользуются методом стандартного уплотнения, а требования к плотности грунтов в сооружении выражают коэффициентом уплотнения (в долях максимальной стандартной плотности).

Большое значение при уплотнении имеет влажность грунтов. Влажность, при которой требуемая плотность достигается при наименьшей затрате механической работы, называется оптимальной (ω0).

В зависимости от вида нагружения различают статическое и динамическое воздействие на грунт. Статическое воздействие характеризуется сравнительно небольшими скоростями изменения напряженного состояния, динамическое – резким изменением состояния (ударные или вибрационные волны).

Уплотнение грунтов производят укаткой, трамбованием, вибрацией, вибротрамбованием и виброукаткой.

При укатке деформация и связанное с ней уплотнение грунта происходят в результате статического давления, создаваемого вальцом или колесом на поверхность уплотняемого слоя.

При трамбовании грунт уплотняется падающей массой, обладающей в момент контакта с поверхностью грунта определенной скоростью.

При вибрировании уплотняемому слою грунта сообщаются колебательные движения, а сам вибрационный орган машины не отрывается от грунта.

Если возмущения вибрирующей массы превзойдут определенный предел, рабочий орган машины будет отрываться от поверхности грунта и ударять о грунт с большой частотой; этот процесс называется вибротрамбованием.

Катки – наиболее простые и экономичные грунтоуплотняющие машины. Рабочими органами катков служат вальцы или колеса, которые перекатываются по поверхности грунта. Для уплотнения грунтов применяются прицепные (рис. 7.1), полуприцепные и самоходные катки (рис. 7.2) с гладкими, кулачковыми и решетчатыми вальцами или с колесами на пневматических шинах.

41

Рис. 7.1. Прицепной кулачковый каток:

1 – бандаж; 2 – ящик для балласта; 3 – прицепное устройство; 4 – упор; 5 – рама; 6 – скребки

Основным недостатком катков статического действия является их большая масса, необходимая для эффективного уплотнения грунта. Эту массу можно значительно снизить при том же уплотняющем эффекте, если рабочие органы машин выполнить вибрирующими.

Вибрационные катки выполняют прицепными и самоходными (рис. 7.2).

Рис.7.2. Общий вид самоходного вибрационного катка с кулачковыми вальцами ВК-24

42

Чащевсеговвиброкаткахприменяютцентробежныевибровозбудители с круговой вынуждающей силой. Их приводят в действие от двигателя внут-

реннего сгорания самоходного катка или специально установленного на раме прицепного катка двигателя привода возбудителя. Односекционный (т.е. с одним вальцом на оси) прицепной виброкаток и его кинематическая схема показаны на рис. 7.3.

Рис. 7.3. Прицепной виброкаток:

1 – двигатель; 2 – муфта сцепления; 3 – клиноременная передача; 4 – венец; 5 – дебаланс

У самоходных виброкатков вибрирующими выполняют обычно ведущие вальцы. Металлоемкость виброкатков в 2…3 раза меньшая, чем катков

43

статического действия. При этом нужное уплотнение слоя грунта достигается меньшим числом проходов, так как виброкатки наряду со статическим оказывают на грунт и вибрационное действие.

Сущность его заключается в том, что периодические возмущения, передаваемые от вибратора в грунт рабочим органом, интенсифицируют перестройку сложившейся структуры грунта, в результате чего получается более плотная упаковка грунтовых частиц.

Для уплотнения несвязных грунтов и гравийно-песчаных материалов в стесненных или недоступных для других машин местах применяют вибрационные плиты. Кроме плит в комплект оборудования входят вибратор, двигатель, система подвески и механизм управления. Для привода вибраторов на вибрационных плитах чаще всего используют двигатели внутреннего сгорания

– дизельные или карбюраторные. По принципиальной схеме эти устройства могут быть одно- и двухмассными. В первом случае вибратор и двигатель установлены непосредственно на плите. Во втором случае на плите монтируют лишь вибратор, а двигатель устанавливают на специальную раму, соединенную с плитой упругими элементами (рис. 7.4). В этом случае в колебательное движение приводится лишь нижняя часть, тогда как верхняя, подрессоренная, не колеблется, но воздействует на грунт общей массой статического давления.

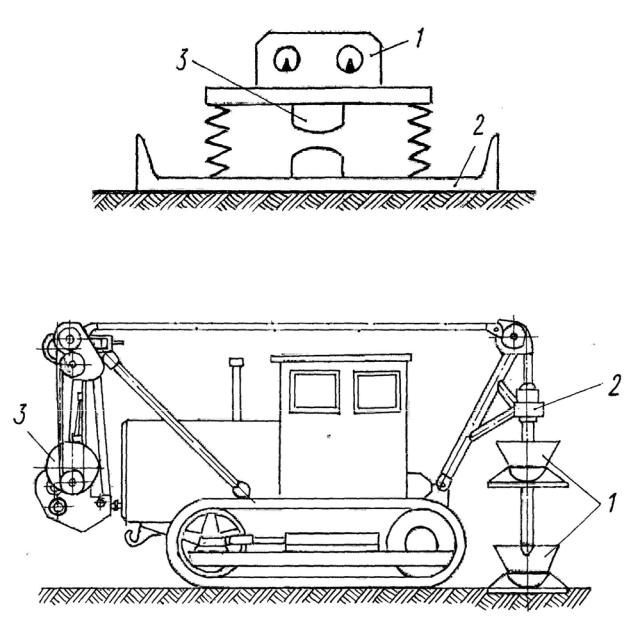

Иногда применяют машины, рабочие органы которых работают в безотрывном режиме. В этих случаях грунт уплотняют, например ударами бойка по наковальне, расположенной на плите. Такие машины, построенные на основе динамических систем, движение которых сопровождается ударным взаимодействием составляющих элементов, называют виброударными. Одна из принципиальных схем подобной машины показана на рис. 7.5.

Рис. 7.4. Виброплита:

1 – клиноремённаяпередача; 2 – двигатель; 3 – уплотняющаяплита; 4 – дебалансы

44

При работе машин ударного действия пассивный рабочий орган в виде плиты или молота периодически соударяется с поверхностью грунта. Во время удара кинетическая энергия полностью или частично передаётся уплотняемому массиву и в значительной части расходуется на развитие необратимой деформации, т.е. на уплотнение грунта. Частота ударов сравнительно невелика – она обычно не превышает десяти в 1 с. Машины ударного действия (рис. 7.6) также называют трамбующими. Их применяют для уплотнения связных и несвязных грунтов, грунтов в естественном залегании и мерзлых, в условиях зимнего строительства. Трамбующими машинами можно уплотнять грунты в слоях до 80 см, чтооченьважнопривозведениинасыпей, плотин, дамбидругихсооружений.

Рис. 7.5. Виброударная плита:

1 – вибровозбудитель; 2 – плита; 3 – боек; 4 – наковальня

Рис. 7.6. Трамбующая машина:

1 – трамбующие плиты; 2 – направляющие; 3 – кривошипно-полиспастный механизм

45

7.3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

7.3.1.Используя методические указания, плакаты и кинофильм, изучить общееустройствоиназначениемашиниоборудованиядляуплотнениягрунтов.

7.3.2.Определить основные параметры и производительность машин и оборудования для уплотнения грунтов по исходным данным (табл. П.6), используя выражение (7.1).

Техническая производительность катка для уплотнения грунтов:

|

103 |

h B b V |

Д |

k |

П |

, м3/ч, |

|

|

ПТ |

|

|

0 |

|

(7.1) |

|||

|

|

n |

|

|

|

|||

|

|

|

|

|

|

|

|

|

где h0 – толщина уплотняемого слоя грунта, h0 = 0,2 м; В – ширина рабочего органа, м; b – величина перекрытия, b = 0,1…0,3 м; VД – средняя действительная скорость, км/ч; kП – коэффициент, учитывающий потери, связанные с поворотом машин для уплотнения грунта, kП = 0,8…0,95; n – количество проходов для достижения необходимой плотности, n = 4…6.

7.4. ФОРМА ОТЧЁТА

7.4.1.Цель работы.

7.4.2.Описание назначения, устройства и классификации машин и оборудования для уплотнения грунтов.

7.4.3.Определение основных параметров и производительности по формуле (7.1).

7.4.4.Формулирование кратких выводов по лабораторной работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1.Назовите, какие машины и механизмы применяют для уплотнения грунтов.

2.Поясните назначение и принцип работы прицепного виброкатка.

3.Перечислите машины динамического действия на грунт.

4.Поясните принцип действия виброплит и виброударных плит, их отличие.

5.Приведите уравнение производительности уплотняющего катка.

46

ЛАБОРАТОРНАЯ РАБОТА №8

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ МАШИН ДЛЯ РАЗРАБОТКИ МЁРЗЛЫХ ГРУНТОВ

8.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении студентами рабочего процесса, конструкции и определении производительности машин для разработки мёрзлых грунтов.

8.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Для подготовки мёрзлых грунтов к экскавации чаще других применяют механический способ их разрушения. Основными группами машин, работающих по этому способу, являются навесные рыхлители, машины для нарезания щелей иразработкитраншей, оборудованиеударногоивибрационногодействия.

Машины для рытья траншей и нарезания щелей разрабатывают мерзлый грунт резанием – снимая рабочими органами стружки небольшой толщины. Вследствие этого энергоемкость рабочего процесса получается большая, а производительность машин невысокая. Щели в мерзлом грунте нарезают для укладки кабеля, трубопроводов малого диаметра, а также для послойной разработки грунтов. В первом случае ширина щели определяется технологическими требованиями, во втором – она должна быть минимальной, так как нарезанные щели только разделяют массив на блоки, вследствие чего грунт можно удалять одноковшовым экскаватором. Размер блоков должен соответствовать размерам ковша экскаватора, а глубина прорези в сезонномёрзлом грунте составляет не менее 0,7…0,8 от глубины промерзания. Ниже этого уровня прочность замерзшего грунта значительно уменьшается и обычно его можно разрабатывать экскаватором. При небольшой ширине щели средняя энергоемкость процесса в 3…5 раз меньшая, чем при разработке сплошного массива мерзлого грунта резанием.

Основными рабочими органами для нарезания щелей служат баровые устройства, дисковые и кольцевые фрезы. Общий вид и схема баровой машины показана на рис. 8.1, 8.2. В нее входят базовая машина 4, гидроцилиндр подъема 3, трансмиссия 2 и баровый рабочий орган 1.

В качестве базовых машин используют тракторы с ходоуменьшителем (минимальная скорость – 30 м/ч) или цепные траншейные экскаваторы. С помощью гидропривода можно регулировать усилие прижатия резцов к забою. При наличии нескольких рабочих органов целесообразно устанавливать гидроцилиндры на каждый из них, что позволяет нарезать одну или несколько щелей одновременно.

47

Рис. 8.1. Общий вид баровой машины на базе трактора Т-130

Рис. 8.2. Принципиальная схема баровой землеройной машины

Баровый рабочий орган состоит из рамы и бесконечной цепи со сменными резцами. Цепь опирается на часто установленные направляющие ролики, не дающие ей свободно провисать и позволяющие получить доста-

48

точное напорное усилие. Одним комплектом резцов можно нарезать щели длиной 800…1000 м. Быстрый выход из строя резцов и баровой цепи – один из важнейших эксплуатационных недостатков баровых машин.

Принцип работы баровой машины подобен принципу работы цепного траншейного экскаватора. При движении цепи рабочий орган опускается на грунт и постепенно врезается до необходимой глубины. Разрушенный грунт выносится на поверхность цепью. В результате сочетания перемещения машины и движения цепи зубья срезают стружку и прорезают щель.

К основным конструктивным параметрам баровых машин относят длину рабочего органа, ширину щели, скорости движения баровой цепи и перемещения машины, число одновременно прорезаемых щелей, максимальное тяговое усилие, усилие подъема (перевода в транспортное положение) и опускания (прижатия к забою) рабочего органа.

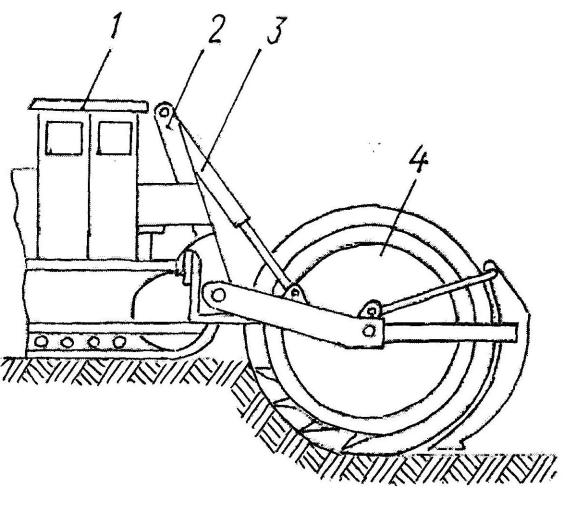

Фрезерные машины (рис. 8.3) создают на базе гусеничных тракторов или роторных траншейных экскаваторов. Их конструктивная схема, как и принцип работы, аналогичны роторным экскаваторам.

Рис. 8.3. Схема фрезерной машины:

1 – гусеничный тягач; 2 – кронштейн; 3 – гидроцилиндр подъема; 4 – фрезерный рабочий орган

49

Основным отличием является небольшая ширина отрываемой щели и небольшая по сравнению с диаметром фрезы глубина щели, которая ограничена условиями выноса разрушенного грунта на поверхность.

На эффективность баровых и фрезерных рабочих органов влияют скорости резания и подачи, геометрия зубьев и их рациональная расстановка. Резцы нужно устанавливать так, чтобы предыдущие обеспечивали последующим работу в условиях полублокированного или свободного резания.

Мерзлый грунт легко разрушается растягивающими усилиями. Поэтому наиболее выгодным с энергетической точки зрения представляется разрушение мерзлых грунтов отрывом. Машины с винтовым рабочим органом, основанные на таком принципе разрушения, прикладывают к грунту нагрузку, направленную в сторону открытой поверхности. Исследования и производственные испытания показали, что способ разрушения мерзлого грунта растяжением достаточно эффективен.

Рабочие органы, разрушающие мерзлый грунт растягивающими усилиями, работают по двум схемам: с завинчивающимся анкером и с внедрением клина на границе замерзания. В первом случае (рис. 8.4, а) в грунт завинчивают до определенной глубины анкерное устройство. Затем усилием, направленным вдоль анкера, от поверхности отрывают конусообразные глыбы грунта, которые одновременно разрыхляются. Усилие может быть как статическим, так и динамическим. При наличии открытого забоя анкер (рис. 8.4, б) заглубляет клин, вдавливаемый тяговым усилием, развиваемым винтовым наконечником, до скола грунта в сторону открытой поверхности.

Рис. 8.4. Винтовой рабочий орган:1 – штанга; 2 – упорный подшипник; 3 – клин; 4 – винтовой наконечник

50