Электропривод в современных технологиях. лабораторный практикум. Крысанов В.Н., Иванов К.В

.pdf

40

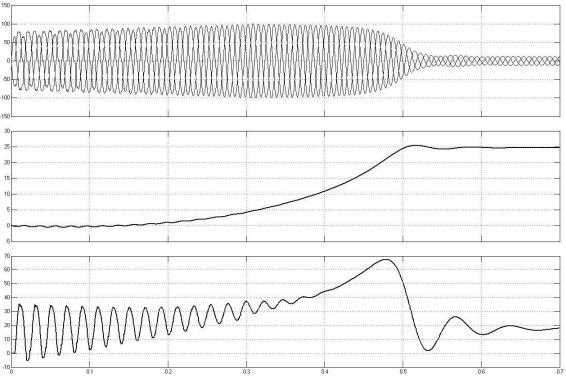

Рис. 3.4. Графики токов фаз, частоты вращения выходного вала и момента на валу асинхронного электродвигателя при пуске от УПП

2. Сравнение моделей асинхронного электропривода.

2.1.Скопировать блок асинхронного электродвигателя с моментом сопротивления и измерительными приборами, блок трехфазного источника.

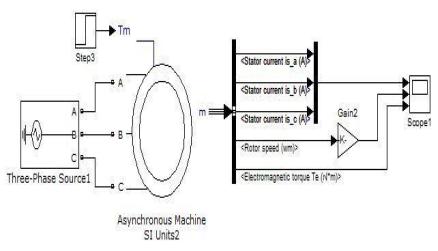

2.2.Подключить напрямую источник и электродвигатель согласно рис. 3.5.

Рис. 3.5. Подключение асинхронного двигателя напрямую к сети

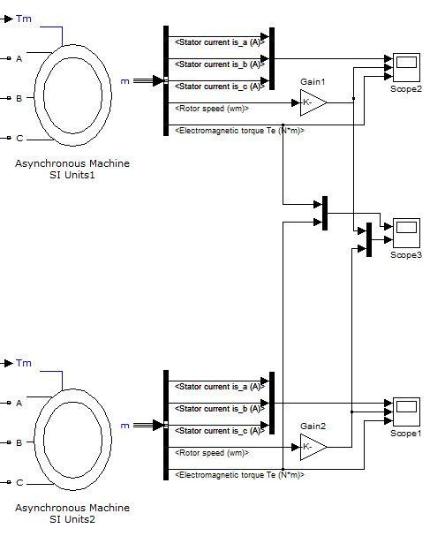

2.3.Добавить блок Scope и вывести на первую ось графики электромагнитного момента двигателей, а на вторую ось графики частоты вращения двигателей согласно рис. 3.6.

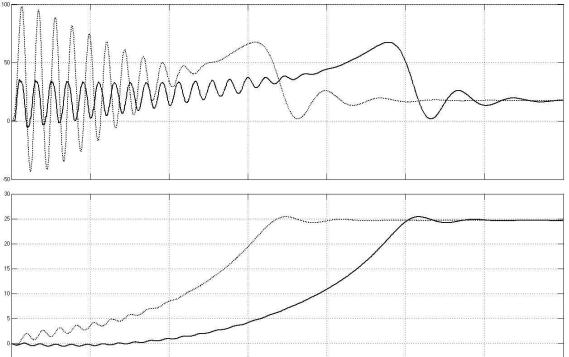

2.4.Запустить моделирование. Полученные графики представлены на рис. 3.7, где пунктирная линия соответствует прямому подключению электродвигателя к питающей сети.

2.5.Сохранить и проанализировать графики.

41

Рис. 3.6. Совмещение графиков отработки двух электродвигателей в одной координатной сетке

42

43

Рис. 3.7. Сравнение выходных характеристик асинхронных электродвигателей

Лабораторная работа № 4

ФИЗИЧЕСКОЕ МОДЕЛИРОВАНИЕ ОСНОВНЫХ АППАРАТНЫХ СОСТАВЛЯЮЩИХ СОВРЕМЕННЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СИСТЕМ

Теоретические сведения

Электропривод (ЭП) является силовой основой выполнения механической работы и автоматизации производственных процессов с высоким КПД, при этом электропривод создает все условия для высокопроизводительного труда.

В настоящее время ЭП занял господствующее положение в народном хозяйстве и потребляет порядка 2/3 всей производимой электрической энергии в стране (около 1,5 трл. кВт/ч).

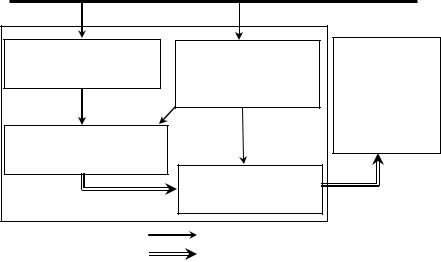

Так что же такое электропривод? Согласно ГОСТ Р 50369-92 электрическим приводом называется электромеханическая система, состоящая в общем случае из взаимодействующих преобразователей электроэнергии, электромеханических и механических преобразователей, управляющих и информационных устройств и устройств сопряжения с внешними электрическими, механическими, управляющими и информационными системами, предназначенная для приведения в движение исполнительных органов (ИО) рабочей машины (РМ) и управления этим движением в целях осуществления технологического процесса. Данное определение проиллюстрировано на рис. 4.1.

Преобразовательное устройство (преобразователь электроэнергии) – электротехническое устройство, преобразующее электрическую энергию с одними значениями параметров и/или показателей качества (род тока, напряжение, частота, число фаз, фаза напряжения согласно ГОСТ 18311) в электрическую энергию с другими значениями параметров и/или показателей качества.

44

|

Электрическая сеть |

|

Преобразовательное |

Управляющее ин- |

Рабочая |

устройство |

формационное |

машина |

|

устройство |

|

|

|

Исполнитель- |

Электродвигательное |

ный орган |

|

|

||

устройство |

|

|

|

Передаточное |

|

|

устройство |

|

|

электрическая связь |

|

механическая связь

Рис. 4.1. Структурная схема автоматизированного электропривода

Преобразователи электрической энергии классифицируют по роду току (постоянный и переменный), а также по элементной базе – тип используемых переключающих элементов (тиристорные и транзисторные преобразователи).

Электродвигательное устройство (электромеханический преобразователь) – электротехническое устройство, предназначенное для преобразования электрической энергии в механическую или механической в электрическую.

Применяемые в составе электропривода электродвигатели могут быть как переменного, так и постоянного тока.

Управляющее информационное устройство служит для формирования управляющих сигналов в электроприводе и представляет собой совокупность функционально связанных между собой электромагнитных, электромеханических, полупроводниковых элементов. В самом простом случае в качестве управляющего устройства может выступать обычный выклю-

45

чатель, коммутирующий цепи питания ЭД. Высокоточные ЭП имеют в своем составе микропроцессоры и ЭВМ. Информационное устройство предназначено для получения, преобразования, хранения, распределения и выдачи информации о переменных ЭП, технологического процесса и смежных систем для использования в системе управления электропривода и внешних информационных системах.

Передаточное устройство состоит из устройства механической передачи энергии и устройства сопряжения. В качестве передаточного устройства могут выступать редукторы, клиноременные и цепные передачи, электромагнитные муфты скольжения и т.п. Механическая передача – это механический преобразователь, предназначенный для передачи механической энергии от ЭД к исполнительному органу рабочей машины и согласованию вида и скоростей их движения. Устройство сопряжения – совокупность электрических и механических элементов, обеспечивающих взаимодействие электропривода со смежными системами и отдельных частей электропривода между собой.

Рабочая машина – машина, осуществляющая изменение формы, свойств, состояния и положения предмета труда. Исполнительный орган рабочей машины – движущийся элемент рабочей машины, выполняющий технологическую операцию.

Система управления электропривода – совокупность управляющих и информационных устройств и устройств сопряжения ЭП, предназначенных для управления электромеханическим преобразованием энергии с целью обеспечения заданного движения исполнительного органа рабочей машины.

Система управления электроприводом – внешняя по отношению к электроприводу система управления более высокого уровня, поставляющая необходимую для функционирования электропривода информацию.

В настоящее время для электропривода характерна тенденция использования энергосберегающих технологий. К традиционным системам, позволяющим возвращать энергию в сеть (этот процесс называется рекуперацией), таким как систе-

46

ма генератор-двигатель (система Г-Д), электрический каскад (регулируемый ЭП с АД с фазным ротором, в котором энергия скольжения возвращается в электрическую сеть), электромеханический каскад (регулируемый ЭП с АД с фазным ротором, в котором энергия скольжения преобразуется в механическую и передается на вал ЭД), происходит массовая замена нерегулируемого электропривода на регулируемый. Как следствие этого, конструкция ЭП становится безредукторной, что повышает общий КПД привода. Прогресс в области конструирования преобразовательной техники, в частности, для преобразователей частоты стимулирует замену двигателей постоянного тока и синхронных ЭД на более дешевые и надежные асинхронные ЭД с короткозамкнутым ротором. В связи с чем необходимо уделять особое внимание преобразовательным устройствам.

Учитывая большое разнообразие типов и параметров вышеперечисленных составляющих систем регулируемых электроприводов, для их исследования целесообразно применять физическое моделирование.

Использование моделей позволяет значительно сократить расходы и необходимое время для проведения экспериментов по оценке потенциального экономического эффекта, а также избежать повреждения и выхода из строя дорогостоящих элементов и узлов.

Существует два базовых способа моделирования: математический и физический. При первом, каждый элемент, входящий в систему, описывается набором параметров и математических функций, определяющих закономерности их изменения, в то время как система состоит из взаимосвязей и зависимостей между её отдельными компонентами. Данный вид моделирования является наиболее универсальным. Однако именно физические модели зачастую позволяют получить более объективные сведения о процессах, происходящих в реальных системах, с учётом ограничений и характеристик, которые сложно реализовать при помощи математического аппарата. Кроме того, физические модели дают наглядное представление

47

о моделируемом объекте и позволяют проводить обучение и подготовку специалистов в данной области.

Для повышения энергоэффективности производства при комплексном подходе, в первую очередь, необходимо организовать автоматизированное регулирование уровня напряжения распределительных или питающих центров. Причем обеспечить регулирование как выше, так и ниже номинального значения. Однако, обычно на трансформаторных подстанциях низкого напряжения не регулируется коэффициент трансформации, поэтому из-за неравномерного потребления энергии и колебаний уровня нагрузки в течение суток уровень напряжения может значительно меняться.

Понижение напряжения (относительно номинального) приводит к существенному снижению КПД электрических машин и механизмов, снижению точности и качества выполняемых ими технологических процессов. Повышение напряжения также негативно сказывается на элементах электроэнергетических систем:

если напряжение асинхронного двигателя выше номинала на 10%, ток вырастает на 12%, температура поднимается на 10°С и потребление энергии вырастает на 21%;

повышение напряжение нагревательного оборудования приводит к частому перегоранию нагревательных элементов;

в осветительных системах повышение напряжения на 10% увеличивает световой поток на 30% и снижает ресурс, в среднем, на 50 – 70%. Расход энергии при этом возрастает на 20%.

Таким образом, для экономически эффективного использования электрооборудования необходимо регулировать уровень питающего напряжения.

Для изучения возможностей оптимального регулирования значения напряжения у потребителей ЭЭ (их основу составляют ЭП) была создана физическая модель (программнотехнического комплекса – ПТК) тиристорного регулятора переменного напряжения на базе управляющего микроконтроллера ATMEGA 32. Внешний вид данной модели представлен на рис. 4.2.

48

Данный комплекс используется как подсистема Smart – структуры, основной задачей которой является оптимизация энергоэффективности объекта в целом. В частности, наиболее значимой задачей является снижение энергопотребления отдельных процессов, снижение величины потерь энергии в ходе различных технологических операций.

На рис. 4.3 приведена структурная схема комплекса: система входных защит отвечает за включение/отключение, индикацию и контроль тока потребления ПТК, а также за защиту от нештатных ситуаций при работе; блок вторичных источников питания (ВИП) преобразует входное переменное напряжение в напряжения питания постоянного тока (+5В, +9В) для информационных подсистем ПТК; силовые тиристоры подключают обмотки трансформатора Т1; нуль-органы (НО) при переходе напряжения, измеренного трансформаторами Т2, Т3, Т4, меняют знак сигнала на своём выходе; управляющий микроконтроллер служит для задания разных режимов коммутации силовых тиристоров, а также служит для сбора и передачи различных данных.

Вкачестве потребителя для ПТК используется активная

иактивно-индуктивная виды нагрузок, что позволяет смоделировать различные технологические устройства.

Выходные цепи нуль-органов подключаются к входам микроконтроллера и программируются как «внешние прерывания», что позволяет системе управления своевременно реагировать на переключения нуль-органов и выдавать сигналы на включение необходимого тиристора.

На аналоговые входы микроконтроллера поступают напряжения с измерительных трансформаторов для снятия формы. Полученные данные передаются на персональный компьютер по интерфейсу RS-485. Для защиты входных цепей ПК от возможных перенапряжений, возникающих при работе ПТК, преобразователь интерфейса выполнен с гальванической развязкой канала передачи данных.

49