- •Глава 1. Основы металловедения

- •Кристаллизация и структура металлов

- •Строение металла

- •1.1.2. Кристаллизация металла

- •1.1.3. Изменение структуры металла

- •1.1.4. Изучение структуры металла

- •1.2. Строение сплавов

- •1.2.1. Правило фаз

- •1.2.2. Сплав - механическая смесь

- •1.2.3. Сплав - твердый раствор

- •1.2.4. Сплав - химическое соединение

- •1.2.5. Тройные сплавы

- •1.2.6. Электролитические сплавы

- •1.3. Свойства сплавов

- •Глава 2. Коррозия металлов

- •2.1. Определение и методы исследования коррозии

- •2.1.1. Классификация коррозионных процессов

- •2.1.2. Методы оценки коррозии

- •2.1.3. Методы коррозионных исследований

- •2.2. Химическая коррозия

- •2.2.1. Внешние факторы газовой коррозии

- •2.2.2. Оксидные пленки

- •2.2.3. Методы защиты от газовой коррозии

- •2.2.4. Коррозия в неэлектролитах

- •2.3. Электрохимическая коррозия

- •2.3.1. Причины возникновения коррозии

- •2.3.2. Коррозионная диаграмма Эванса

- •2.3.3. Коррозия с водородной и кислородной деполяризацией

- •2.3.4. Влияние внешних факторов на скорость коррозии

- •2.3.5. Влияние внутренних факторов на скорость коррозии

- •2.3.6. Атмосферная коррозия

- •2.3.7. Морская коррозия

- •2.3.8. Подземная коррозия

- •2.3.9. Электрокоррозия

- •2.4. Методы защиты от электрохимической коррозии

- •2.4.1. Обработка коррозионной среды

- •2.4.2. Катодная защита

- •2.4.3. Протекторная защита

- •2.4.4. Анодная защита

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии

- •3.1. Особенности эксплуатации металлов в процессе транспортировки и хранения нефти, нефтепродуктов и газа

- •3.2. Коррозия металлов при контактировании с нефтепродуктами

- •3.3. Рациональный выбор конструкционных материалов

- •3.4. Применение органических покрытий с целью предотвращения коррозии газонефтепроводов

- •3.5. Методы электрохимической защиты трубопроводов

- •3.6. Защита трубопроводов от блуждающих токов

- •3.7. Методы защиты трубопроводов от внутренней коррозии

- •Глава 1. Основы металловедения…………………….4

- •Глава 2.Коррозия металлов……………………………...41

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии……………………………………………….……109

- •394026 Воронеж, Московский просп., 14

1.1.3. Изменение структуры металла

Термическая обработка. Изменить структуру металла термическим путем можно только в том случае, если этот металл обладает полиморфизмом. Полиморфизм проявляется в существовании двух или больше кристаллических форм, называемых аллотропическими модификациями. Каждую модификацию характеризует свой тип кристаллической решетки, устойчивой в определенном интервале температуры.

Наряду с железом аллотропические модификации имеют олово, кобальт, титан и другие металлы. Они обозначаются греческими буквами, причем буквой α обозначают наиболее низкотемпературную модификацию, а затем, по мере повышения температуры следуют β - форма, γ -форма и т. д. Так, марганец имеет 4 модификации — от α - Mn при температуре ниже 700 °С до δ - Мп при температуре выше 1143 °С.

При переходе из одной кристаллической формы в другую наблюдаются явления, аналогичные кристаллизации из жидкости. Так, кристаллизация протекает через образование кристаллических зародышей, скорость образования которых прямо пропорциональна переохлаждению; на кривой охлаждения при этом наблюдаются задержки или перегибы и т. д. В отличие от первичной такая кристаллизация называется вторичной, как протекающая в твердом состоянии.

В качестве примера термической обработки металла можно рассмотреть чистое железо. Железо имеет три аллотропические модификации: α - Fe, γ - Fe и δ - Fe. При нагревании выше 910 °C α - Fe переходит в γ - Fe, объемноцентрированная кубическая решетка превращается в гранецентрированную кубическую решетку. Структура α - Fe -- крупнозернистая, γ - Fe — мелкозернистая. Для получения мелкозернистого α - Fe металл нагревают до температуры несколько выше 910 °C для перевода α - формы в γ - форму, и затем снова охлаждают. В результате образующаяся α -модификация сохраняет мелкозернистость γ - модификации. Эта операция называется отжигом второго рода, или фазовой перекристаллизацией.

Если металл не обладает полиморфизмом, то для изменения структуры приходится применять специальную механическую обработку.

Механическая обработка. Изменения структуры металла можно добиться, подвергнув его деформации с последующим нагревом. Этой обработке могут подвергаться только достаточно пластичные металлы.

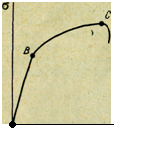

Как известно, начальной деформацией металла является упругая деформация (рис. 9, участок АВ). С точки зрения строения кристаллической решетки упругая деформация проявляется в некотором увеличении межатомных расстояний; после снятия нагрузки атомы возвращаются в прежнее положение, деформация исчезает.

После достижения предела упругости (точка В на рис. 9) дальнейшее увеличение напряжения вызывает пластическую деформацию металла (участок ВС). Это состояние отвечает сдвигу отдельных частей кристаллов. Форма зерен кристаллов деформируется, становится вытянутой; подобная структура металла называется волокнистой. После снятия напряжения металл продолжает сохранять деформированную структуру. Такое состояние металла называется наклёпом, или нагартовкой. Нагартованный металл характеризуется повышенной твердостью и прочностью, но пониженной пластичностью.

А l

Рис. 9. Типичная кривая деформации металла

Состояние наклёпа является состоянием структурно неустойчивым. Если нагартованный металл нагреть до некоторой температуры, то произойдет дробление деформированных зерен с образованием новых, более мелких, уже с недеформированной кристаллической решеткой. Этот процесс называется рекристаллизацией, температура перехода - порогом рекристаллизации, а сама температурная обработка - отжигом.

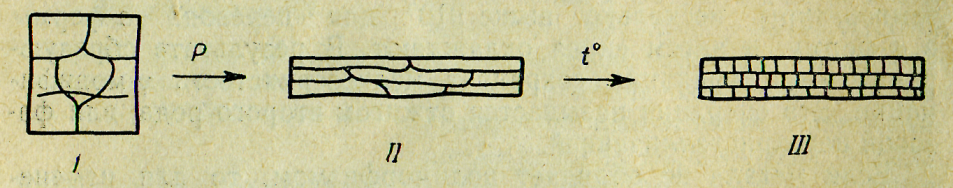

Рис. 10. Схема изменения структуры металла (I) при деформации (II) с последующей рекристаллизацией (III)

На рис. 10 схематично даны стадии изменения структуры при переходе от недеформированного металла I к нагартованному II с последующей рекристаллизацией III.

Как показала практика, температура рекристаллизации Трекр (К) связана с температурой плавления металла Тпл формулой

Трекр = k· Тпл.

Для технически чистых металлов коэффициент k близок 0,4. Очень чистые металлы имеют пониженную температуру рекристаллизации - до 0,27T. Для сплавов, наоборот, характерно повышение k до 0,8. Если температура рекристаллизации при проведении отжига не завышена, структура металла достаточно мелкозерниста. По мере увеличения температуры выше Tрекр кристаллиты растут, и структура становится более крупнозернистой. В производственных условиях температура рекристаллизационного отжига обычно выше теоретической температуры рекристаллизации на 150 – 200 °С, что обеспечивает достаточно высокую скорость процесса.