- •Глава 1. Основы металловедения

- •Кристаллизация и структура металлов

- •Строение металла

- •1.1.2. Кристаллизация металла

- •1.1.3. Изменение структуры металла

- •1.1.4. Изучение структуры металла

- •1.2. Строение сплавов

- •1.2.1. Правило фаз

- •1.2.2. Сплав - механическая смесь

- •1.2.3. Сплав - твердый раствор

- •1.2.4. Сплав - химическое соединение

- •1.2.5. Тройные сплавы

- •1.2.6. Электролитические сплавы

- •1.3. Свойства сплавов

- •Глава 2. Коррозия металлов

- •2.1. Определение и методы исследования коррозии

- •2.1.1. Классификация коррозионных процессов

- •2.1.2. Методы оценки коррозии

- •2.1.3. Методы коррозионных исследований

- •2.2. Химическая коррозия

- •2.2.1. Внешние факторы газовой коррозии

- •2.2.2. Оксидные пленки

- •2.2.3. Методы защиты от газовой коррозии

- •2.2.4. Коррозия в неэлектролитах

- •2.3. Электрохимическая коррозия

- •2.3.1. Причины возникновения коррозии

- •2.3.2. Коррозионная диаграмма Эванса

- •2.3.3. Коррозия с водородной и кислородной деполяризацией

- •2.3.4. Влияние внешних факторов на скорость коррозии

- •2.3.5. Влияние внутренних факторов на скорость коррозии

- •2.3.6. Атмосферная коррозия

- •2.3.7. Морская коррозия

- •2.3.8. Подземная коррозия

- •2.3.9. Электрокоррозия

- •2.4. Методы защиты от электрохимической коррозии

- •2.4.1. Обработка коррозионной среды

- •2.4.2. Катодная защита

- •2.4.3. Протекторная защита

- •2.4.4. Анодная защита

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии

- •3.1. Особенности эксплуатации металлов в процессе транспортировки и хранения нефти, нефтепродуктов и газа

- •3.2. Коррозия металлов при контактировании с нефтепродуктами

- •3.3. Рациональный выбор конструкционных материалов

- •3.4. Применение органических покрытий с целью предотвращения коррозии газонефтепроводов

- •3.5. Методы электрохимической защиты трубопроводов

- •3.6. Защита трубопроводов от блуждающих токов

- •3.7. Методы защиты трубопроводов от внутренней коррозии

- •Глава 1. Основы металловедения…………………….4

- •Глава 2.Коррозия металлов……………………………...41

- •Глава 3. Коррозионные процессы в нефтегазовом комплексе и методы предотвращения коррозии……………………………………………….……109

- •394026 Воронеж, Московский просп., 14

3.6. Защита трубопроводов от блуждающих токов

Наконец, не следует забывать о защите трубопроводов от блуждающих токов. Появление блуждающих токов в подземных металлических сооружениях связано с работой электрофицированного транспорта и электрических устройств, использующих землю в качестве токопровода. Источниками блуждающих токов являются линии электрофицированных железных дорог, трамваев, линии электропередачи, установки катодной защиты и др.

При работе электрофицированного транспорта ток совершает движение от положительной тяговой подстанции по контактному проводу к двигателю транспортного средства, а затем через колеса попадает на рельсы, по которым возвращается к отрицательной шине тяговой подстанции. Однако из-за нарушения перемычек между рельсами (увеличение сопротивления цепи), а также низкого переходного сопротивления «рельсы-грунт» часть тока стекает в землю. Здесь она натекает на подземные металлические сооружения, имеющие низкое продольное сопротивление, и распространяется до места с нарушенной изоляцией, расположенного недалеко от сооружения с еще меньшим продольным сопротивлением. В месте стекания блуждающих токов металл сооружения теряет свои ионы, т. е. разрушается.

Блуждающие токи опасны тем, что они стекают, как правило, с небольшой площади поверхности, что приводит к образованию глубоких язв в металле в течение короткого времени.

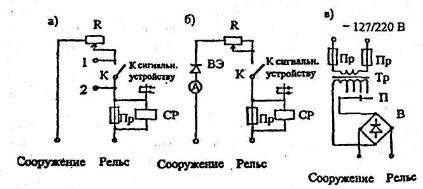

Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение – источник блуждающих токов, либо специальное заземление – называется электродренажной защитой (рис.39).

Рис. 39. Принципиальные схемы электрических дренажей:

а - прямой; б - поляризованный; в - усиленный

После ввода трубопровода в эксплуатацию производится регулировка параметров работы системы защиты их от коррозии. При необходимости могут вводиться в эксплуатацию дополнительные станции катодной и дренажной защиты, а также протекторные установки.

3.7. Методы защиты трубопроводов от внутренней коррозии

Рассмотренные выше методы защищают трубопроводы и оборудование от наружной коррозии. Как уже было сказано, особенностью промысловых металлических сооружений, внутри которых находятся природный газ и нефть или нефтепродукты, является интенсивная внутренняя коррозия. Для борьбы с ней используют: 1) нанесение на внутреннюю поверхность промысловых трубопроводов и оборудования защитных покрытий; 2) введение в поток транспортируемой среды ингибиторов коррозии; 3) технологические методы.

Качественные защитные покрытия не только изолируют поверхность металла от контакта с коррозионной средой, но также предотвращают отложение солей и парафина, защищают трубы от абразивного износа, уменьшают гидравлическое сопротивление трубопроводов и, следовательно, энергетические затраты на транспортировку продукции скважин.

В нефтяной и газовой промышленности наибольшее применение в качестве защитных покрытий получили силикатные (стекло, стеклоэмаль) и полимерные (эпоксидные смолы, полиэтилен) материалы.

Силикатные покрытия наносят либо путем непосредственного контакта поверхности трубы с расплавом стекломассы, либо напыляют в виде порошка – шликера. Полимерные покрытия получают нанесением на трубы лакокрасочных материалов, порошковых материалов, находящихся в состоянии расплава и методом футерования.

Ингибиторами коррозии называют вещества, введение которых в агрессивную среду тормозит процесс коррозионного разрушения и изменения механических свойств металлов и сплавов. К ингибиторам коррозии в нефтяной и газовой промышленности предъявляются следующие требования: высокая эффективность защиты, нетоксичность, взрыво- и пожаробезопасность, небольшая стоимость и др.

Применение ингибиторов – один из универсальных, технологически и экономически целесообразных методов защиты металлов от коррозии.

Обязательным условием протекания электрохимической коррозии является контакт металла с водой. В промысловых трубопроводах, по которым перекачивается обводненная нефть или влажный газ, такой контакт можно в значительной степени ограничить, используя следующие технологические методы: предотвращение выпадения воды из потока, удаление уже образовавшихся скоплений воды, уменьшение содержания воды в потоке.

К технологическим методам защиты от коррозии относится также применение коррозионно-стойких сталей и сплавов.

Выше мы рассматривали сплавы на основе железа как наиболее распространенные в нефтегазовом комплексе. Помимо этого в некоторых случаях используют легкие и цветные металлы и сплавы на их основе.

Трубы из алюминия и его сплавов рекомендуют применять для трубопроводов в случае транспортирования агрессивных веществ. Прокладки трубопроводов в коррозионно-активных грунтах; подземной прокладки когда требуется уменьшение веса. В качестве материала можно использовать чистый алюминий марок АД1, АД, АД 00,АД 0; сплавы алюминиемагниевые АМг, АМг 3, АМг 6 и высокопрочные сплавы системы Al-Cu-Mg-Zn марки В 92 и системы Al-Mg-Si марки АД 35, упрочняемые термической обработкой.

Трубы, полностью изготовленные из цветных металлов, имеют ограниченное применение из-за их дефицита. Трубы, используемые в теплообменном оборудовании, работают в особо тяжелых условиях воздействия сероводорода и влаги при повышенных температурах. Как правило, для этих целей используют трубы из медно-никелевых сплавов, срок службы которых в указанных условиях колеблется от 18 месяцев до 5 лет в зависимости от особенностей эксплуатации.

Медь и ее сплавы обладают устойчивостью к коррозии и высокой теплопроводностью. Эти свойства обусловили их широкое применение для теплообменников, где необходимы коррозионностойкие трубы. Наиболее широко используются сплавы, состав которых приведен в табл.7.

Для аппаратов, работающих в среде, содержащей сероводород, наиболее пригодна морская бронза. Трубы из этого металла рекомендуется устанавливать, например, в теплообменниках для сырой нефти. Трубы из медно-никелевых сплавов используются в аналогичных условиях, но при более высоких температурах, ибо они обладают устойчивостью к ползучести. Эти сплавы очень дорогие, и использование их для изготовления труб ограничено.

Таблица 7

Химический состав медных трубных сплавов (в %)

Сплав |

Cu |

Sn |

Al |

Ni |

Mn |

Fe |

As |

Zn |

Морская бронза

Алюминиевая бронза Бронза 70/30 Медно-никелевые сплавы: 68/30 66/30 88/10 |

70

76 70

68 66 88 |

1

- -

- - - |

-

2 -

- - - |

-

- -

30 30 10 |

-

- -

1 2 1 |

-

- -

1 2 1 |

0,02-0,06

0,02-0,06 0,02-0,06

- - -

|

Остальное

- « -

- « -

- - - |

Таким образом, учитывая особенности применения конструкционных материалов в нефтегазовом комплексе, необходимо должным образом выбирать их, выполняя требуемые условия эксплуатации, с тем, чтобы не допустить их коррозионное разрушение, которое может привести к техногенной и экологической катастрофе.

ЗАКЛЮЧЕНИЕ

Данное пособие позволит студентам самостоятельно освоить материал по теоретическим основам коррозии и способам защиты металлов от коррозии. Так как в учебном плане дисциплины «Химия» на изучение данной темы выделено недостаточное количество часов, то работа с данным пособием восполнит этот пробел. Особенно важно ознакомиться студентам с материалом, изложенным в третьей главе, где рассмотрены коррозионные процессы на примере нефтегазового комплекса и методы предотвращения коррозии.

В этой главе даются представления о рациональном выборе конструкционных материалов как одном из способов защиты от коррозии. На этом примере студенты, применив творческий подход, могут предложить конкретные материалы в своей отрасли техники и тем самым предотвратить разрушение приборов, металлических конструкций и сооружений.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Жук Н.П. Курс коррозии и защиты металлов / Н.П. Жук. - М. : Металлургия,1968. - 472 с.

2. Гуляев А.П. Металловедение / А.П. Гуляев. – М.: Металлургия,1979. - 287 с.

3. Мазур И.И. Конструкционная надежность и экологическая безопасность трубопроводов / И.И. Мазур, О.М. Иванцов, О.И. Молдаванов. – М. : Недра, 1992. – 262 с.

4. Коршак А.А. Основы нефтегазового дела / А.А. Коршак, А.М. Шаммазов. – Уфа: ООО «Дизайн Полиграф Сервис», 2002. – 514 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ……………………………………………………...3