- •Введение

- •Глава 1 автоматизированное проектирование исполнительных механизмов кузнечно-прессовых машин

- •1.1. Элементы кузнечно-штамповочных машин и их назначение

- •1.2. Процесс проектирования кузнечно-штамповочного оборудования как объект автоматизации

- •1.3. Современные методики и состояние проектных расчетов кузнечно-прессовых машин

- •1.4. Сапр механических прессов

- •1.5. Структура расчетных модулей сапр кшм

- •1.6. Структура программ

- •1.7. Структура сапр проектирования исполнительных механизмов кузнечно-штамповочных машин

- •1.8. Интерфейс сапр проектирования исполнительных механизмов кузнечно-штамповочных машин

- •Глава 2 автоматизированное проектирование базовых деталей кузнечно-штамповчных машин с применением метода конечных элементов

- •2.1. Основные понятия метода конечных элементов

- •2.2. Принцип расчета монолитных конструкций мкэ

- •2.3. Статический расчет мкэ

- •3.1. Работа с кэ пакетом программ

- •3.1.1. Общие сведения

- •Минимальная техническая характеристика персональных эвм и по, необходимых для работы кэ пакетов

- •3.1.2. Вход

- •3.1.3. Работа в пре - и постпроцессоре

- •3.1.3.1. Препроцессор

- •3.1.3.2. Основное меню

- •3.1.3.3.Подготовка данных

- •3.2. Запуск программ расчета

- •3.3. Просмотр результатов

- •Библиографический список

- •Оглавление

- •Глава 1 7

- •Глава 2 63

- •Глава 3 автоматизированное проектирование базовых деталей кузнечно-штамповчных машин с применением метода конечных элементов 76

- •3 94026 Воронеж, Московский просп., 14

С.Л. Новокщенов А.Ю. Бойко В.И. Корнеев

ОСНОВЫ АВТОМаТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ КУЗНЕЧНО-ШТАМПОВОчНОГО ОБОРУДОВАНИЯ

Учебное пособие

В

ФГБОУ ВО «Воронежский государственный технический университет»

С.Л. Новокщенов А.Ю. Бойко В.И. Корнеев

ОСНОВЫ АВТОМаТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ КУЗНЕЧНО-ШТАМПОВОчНОГО ОБОРУДОВАНИЯ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

В

УДК 621.882

Новокщенов С.Л. Основы автоматизированного проектирования кузнечно-штамповочного оборудования: учеб. пособие [Электронный ресурс]. – Электрон. текстовые и граф. данные (6,5 Мб) / С.Л. Новокщенов, А.Ю. Бойко, В.И. Корнеев. – Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2015. – 1 электрон. опт. диск (CD-ROM): цв. – Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; MS Word 2007 или более поздняя версия; CD-ROM дисковод; мышь. – Загл. с экрана.

В учебном пособии представлены материалы по методикам и программному обеспечению, применяемым при проектировании кузнечно-прессовых машин. По каждому из разделов дается информация, необходимая и достаточная для освоения данного курса, которую студент должен знать и владеть в совершенстве. Приводятся необходимые иллюстрации и справочный материал.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по направлению 150700.62 «Машиностроение» (профиль подготовки «Технологии, оборудование и автоматизация машиностроительных производств»), дисциплине «Основы автоматизированного проектирования кузнечно-штамповочного оборудования».

Табл. 1. Ил. 25. Библиогр.: 39 назв.

Рецензенты: кафедра теоретической и прикладной

механики Воронежского филиала

Московского государственного университета

путей сообщений

(д-р техн. наук, проф. В.С. Семеноженков);

д-р техн. наук, проф. Ю.С. Ткаченко

© Новокщенов С.Л., Бойко А.Ю.,

Корнеев В.И., 2015

© Оформление. ФГБОУ ВО

«Воронежский государственный

Введение

Кузнечно-штамповочное оборудование (КШО) и кузнечно-штамповочные машины (КШМ) предназначены для формообразования металлов и сплавов, а так же неметаллических материалов под действием давления. КШМ представляют собой сложную систему, объединяющую механизмы и устройства различной физической природы.

В настоящее время проектирование КШМ выполняется с помощью современных ЭВМ и с применением специализированных систем автоматизированного проектирования (САПР).

Процесс проектирования КШМ с применением САПР является процессом переработки информации, состоящей из преобразования геометрических данных при известных функциональных условиях.

Такая переработка осуществляется при соответствующем математическом обеспечении средствами интерактивной графики, интегрированными с ЭВМ.

Программное обеспечение САПР КШМ, как правило, состоит из основной программы — диспетчера, набора расчетных подпрограмм, включая подпрограмму оптимизации, набора графических подпрограмм и банка принимаемых исходных данных.

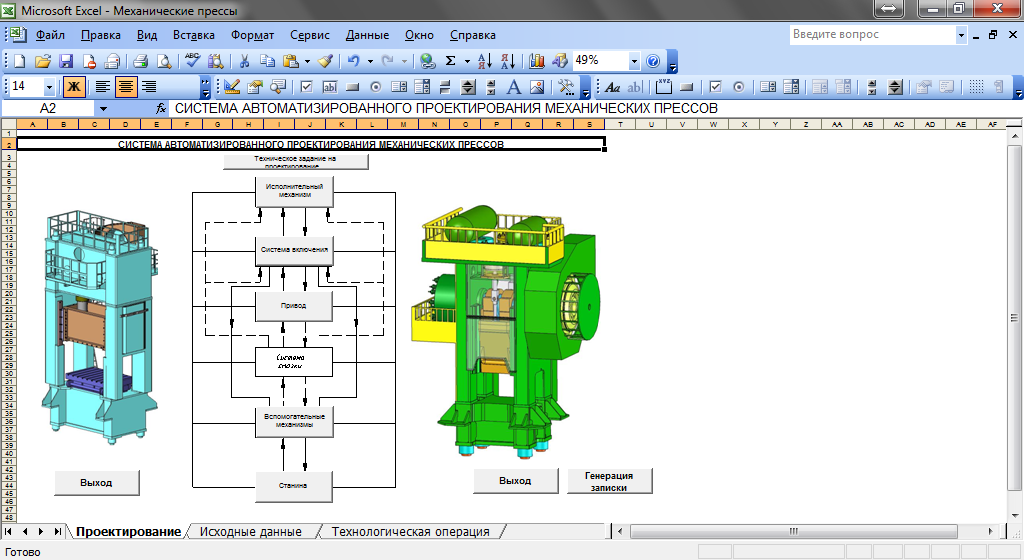

Программа-диспетчер (рис. 1) находится в основной памяти ЭВМ, где хранятся также входная, выходная информация и промежуточные результаты, необходимые для работы последовательно вызываемых подпрограмм. Последние записаны на внешних накопительных устройствах и вызываются в основную память ЭВМ в определенной последовательности.

Рис. 1. – Вид программы-диспетчера САПР КШМ

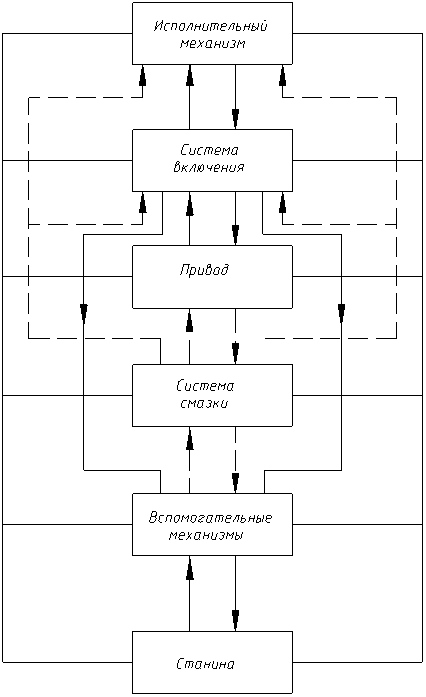

Последовательность проектирования КШМ на примере механических прессов можно представить в виде следующей диаграммы (рис. 2).

Для повышения качества выпускаемых изделий — кузнечно-штамповочных машин необходимо повышать общую культуру проектирования, изготовления и эксплуатации машин, что может быть реализовано при помощи внедрения внедрение САПР КШМ, что позволяет существенно сократить время проектирования, повысить качество разработок за счет выбора оптимального варианта, осуществить механизацию и автоматизацию инженерного труда.

Таким образом, основой автоматизированного проектирования кузнечно-штамповочного оборудования является система расчетов, позволяющая наиболее целесообразно обосновать конструктивные или иные производственные решения.

Рис. 2. – Взаимосвязь функциональных модулей кузнечнопрессовых машин и последовательность проектирования

Глава 1 автоматизированное проектирование исполнительных механизмов кузнечно-прессовых машин

1.1. Элементы кузнечно-штамповочных машин и их назначение

Развитие кузнечно-прессового производства способствует появлению новых видов и типов машин, поскольку кузнечно-прессовая технология постоянно совершенствуется и внедряется в новые для нее отрасли техники, в связи с чем разнообразие кузнечно-штамповочных машин (КШМ) постоянно обновляется.

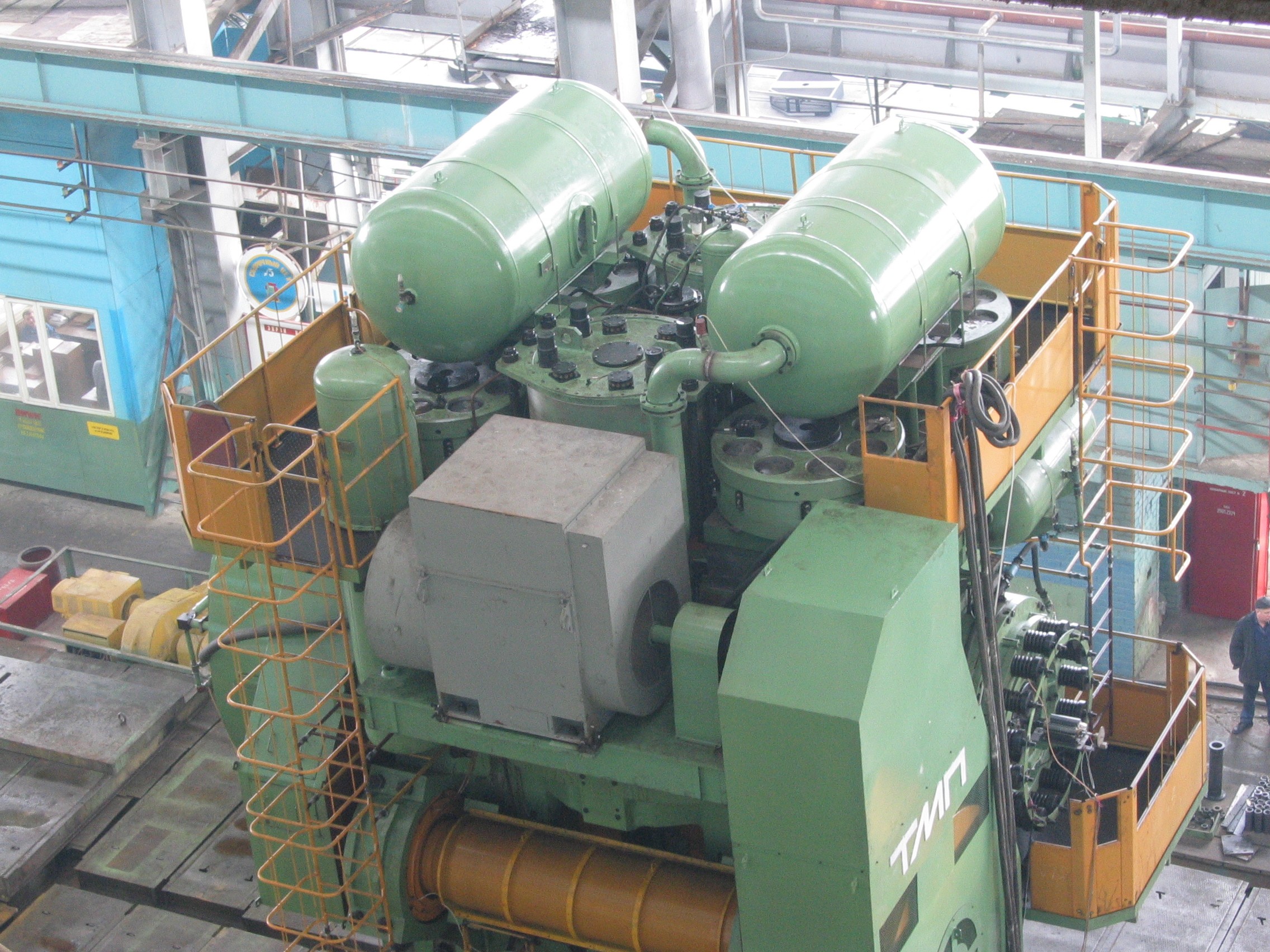

Рассмотрим структуру кузнечно-штамповочных машин на примере кузнечно-прессовых машин (рис.3). К настоящему времени сложилась достаточно сложная взаимосвязь механизмов: современная кузнечно-прессовая машина насчитывает более десяти узлов и несколько сот деталей.

Наряду с обычными для каждой машины узлами — двигателем, передаточными механизмами (приводом) и исполнительным механизмом в прессе имеются узлы для управления, наладки, контроля и обеспечения безопасности обслуживающего персонала, а также вспомогательные узлы, расширяющие технологические возможности пресса или улучшающие условия работы деталей других ответственных узлов.

Рис.3. – Современные кузнечно-прессовые машины

Источником энергии пресса служит, как правило, устанавливаемый на нем асинхронный электродвигатель с пускорегулирующей электроаппаратурой (рис. 4).

Рис.4. – Установка электродвигателя

Узел электрооборудования пресса может состоять из нескольких электродвигателей (главного привода, микропривода, привода для регулирования штампового пространства и т. д.), работу которых надо блокировать.

Привод от электродвигателя к исполнительному механизму, как правило, состоит из клино- ременной (от двигателя к маховику) передачи и нескольких зубчатых передач. Зубчатые пары, отличающиеся сравнительно большими размерами (модуль до 30 мм, а иногда больше), могут быть открытыми и закрытыми. В некоторых прессах специального назначения применяют червячную передачу (ножницы).

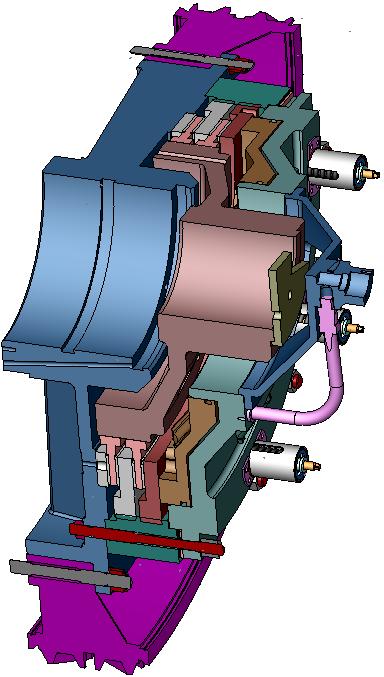

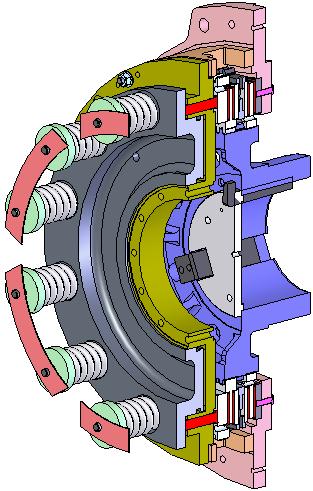

Для обеспечения соединения исполнительного механизма с приводом в прессе предусмотрена муфта (рис.5).

Рис. 5. – Муфта кузнечно-прессовой машины

Фиксацию ведомой части привода и исполнительного механизма в заданном положении (как правило, соответствующем крайнему верхнему или заднему нерабочему положению ползуна) осуществляют тормозом (рис. 6).

Рис. 6. – Тормоз кузнечно-прессовой машины

Своевременное включение и выключение муфты и тормоза осуществляют системой управления. Узел управления состоит из электрических, механических, пневматических или гидравлических механизмов, с помощью которых обеспечивается своевременное срабатывание муфты или тормоза, а также соответствующее блокирование.

К узлам наладки и контроля следует отнести механизм регулирования штамповой высоты, микропривод, предохранители от перегрузки, указатели усилия, указатели положения кривошипа, механизмы крепления штампов, узел смены штамповых плит, предохранительные решетки штампового пространства и другие узлы. Наличие таких узлов сокращает время простоев пресса, повышает коэффициент использования этого дорогостоящего оборудования, обеспечивает лучшие эргономические условия для обслуживания. Характерно, что указанные узлы, как правило, являются внецикловыми узлами.

К вспомогательным узлам относятся узел смазки, уравновешиватели ползуна, пневматические и гидропневматические подушки и т. д., улучшающие условия работы деталей других узлов пресса и повышающие тем самым надежность всей конструкции. Применение пневматической или гидропневматической подушки расширяет технологические возможности пресса.