- •Определение температуры и скорости разложения полимеров методом термогравиметрии

- •1. Краткие теоретические сведения

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Влияние углеродных наполнителей на прочностные свойства эпоксидных связующих

- •1. Краткие теоретические сведения

- •2. Методика испытания и образцы

- •3. Порядок выполнения работы

- •4. Отчет о работе

- •5. Контрольные вопросы

- •Формование полимерных композиционных материалов методом прямого прессования

- •1. Краткие теоретические сведения

- •4. Отчет о работе

- •5. Контрольные вопросы

- •Определение пределов прочности при растяжении полимерных композиционных материалов

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Определение пределов прочности при сжатии полимерных композиционных материалов

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Определение плотности полимерных композиционных материалов методом гидростатического взвешивания

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •394026 Воронеж, Московский просп., 14

5. Контрольные вопросы

1. Назовите причины, побуждающие применять наполнители различной природы в полимерных связующих.

2. Расскажите об отличительных особенностях полимерных связующих на основе эпоксидных смол от полимерных связующих на основе других смол?

3. С чем связано широкое применение углеродных частиц и углеродных волокон в качестве наполнителей эпоксидных связующих?

4. Какие методы оценки влияния наполнителей на прочностные свойства полимерных связующих вы знаете?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 11262-80. Пластмассы. Метод испытания на растяжение. – Введ. 1980–12–01. – М: ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР, 1980. – 9 с.

Лабораторная работа № 11

Формование полимерных композиционных материалов методом прямого прессования

Цель работы: изучение технологических операций процесса производства полимерных композиционных материалов методом прямого прессования.

1. Краткие теоретические сведения

Формование – это этап технологического процесса, при котором происходит отверждение связующего. На этом этапе формируются конечная структура и свойства полимерного композиционного материала, а также фиксируется форма образца на его основе.

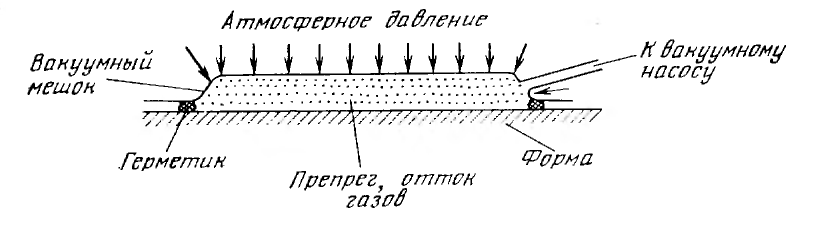

Существует несколько методов формования. Одним из них является формование с помощью вакуумного мешка. Заключается он в следующем. Препрег или многослойный пакет из препрега выкладывают на форму, вместе с ней помещают в вакуумный мешок и с помощью вакуумного насоса снижают в нем давление (рис. 1).

Рис. 1. Создание вакуума в технологическом пакете

Метод, при котором формование проводят, создавая градиент давления по отношению к атмосферному, называют формованием с помощью вакуумного мешка. Если избыточное внешнее давление создают с помощью пресса, то этот метод называют формованием под прессом.

Отверждение связующего является результатом роста молекул и образования полимерной сетки под воздействием катализатора (отвердителя) и соответствующих внешних условий. При этом выделяют три характерные стадии отверждения:

1) начальную стадию – до формирования полимерной сетки;

2) промежуточную стадию – в процессе формирования полимерной сетки;

3) конечную стадию – формирование полимерной сетки.

На промежуточной стадии связующее утрачивает способность переходить в текучее состояние и растворяться, т.е. теряет свою жизнеспособность и технологические свойства. При переходе от промежуточной стадии к конечной стадии увеличивается твердость связующего, возрастает сопротивление деформации, вязкое связующее переходит в стеклообразное состояние.

Характерным параметром связующего является также точка деструкции, при которой начинается заметное разложение матрицы, сопровождающееся разрывом молекулярных связей. Устойчивость к деструкции характеризуется термостойкостью, которую следует отличать от теплостойкости, отражающей способность полимера к размягчению.

Для того чтобы обеспечить требуемые свойства композиту, необходимо создать определенные условия для отверждения связующего. Основными технологическими параметрами прямого прессования являются температура и продолжительность предварительного нагревания, температура прессования, удельное давление прессования и время выдержки под давлением. Температурный режим обеспечивает полимеризацию связующего. Давление уплотняет слои композита, улучшает пропитку волокна смолой, выдавливает из пустот воздух, а также избыток смолы из слоев композита. Все технологические параметры зависят от технологических свойств перерабатываемых пресс-материалов и взаимосвязаны между собой. Так, с ростом текучести пресс-материала и температуры формы давление понижается. При выборе температуры следует учитывать скорость отверждения пресс-материала. В свою очередь температура пресс-формы определяет продолжительность отверждения и структуру полимерной сетки.

2. МЕТОДИКА ЭКСПЕРИМЕНТА

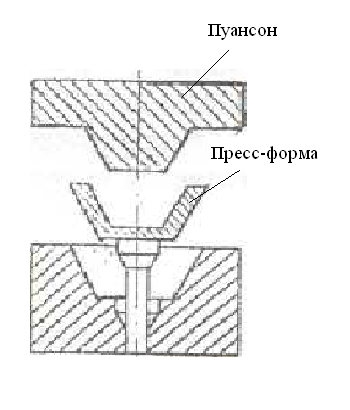

Схема изготовления образцов из полимерных композиционных материалов методом прямого прессования показана на рис. 2.

Рис. 2. Метод прямого прессования

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Задание 1. Сборка пакета из препрега

1. Извлечь препрег из морозильника и оставить для размораживания до комнатной температуры на столе в течение не менее 24 часов.

2. На раскройном столе размотать рулон препрега, отмерить по линейке нужные размеры образцов препрега и начертить линии разреза маркером с толщиной линии не более 1 мм.

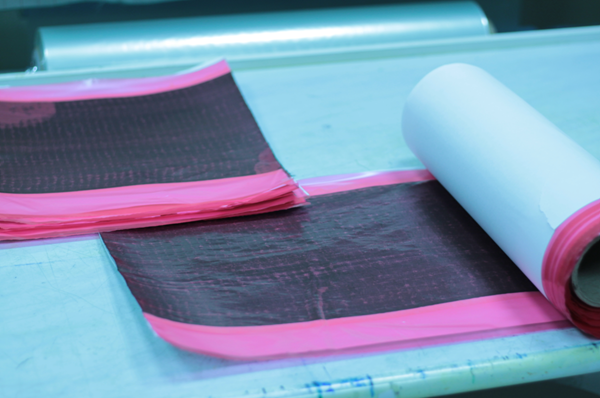

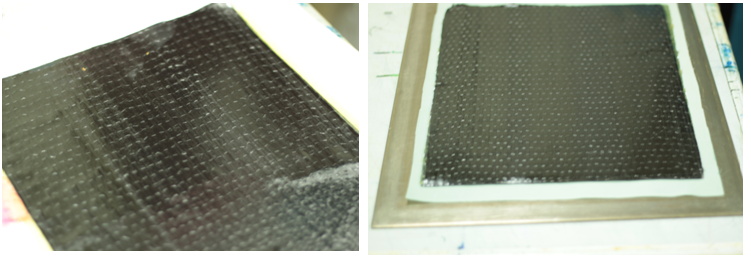

3. Раскройным ножом отрезать препрег нужного размера и отложить в сторону. Операцию повторить необходимое количество раз, а отрезанные образцы препрега складывать в одном направлении, не переворачивая (рис. 3).

Рис. 3. Внешний вид слоев препрега

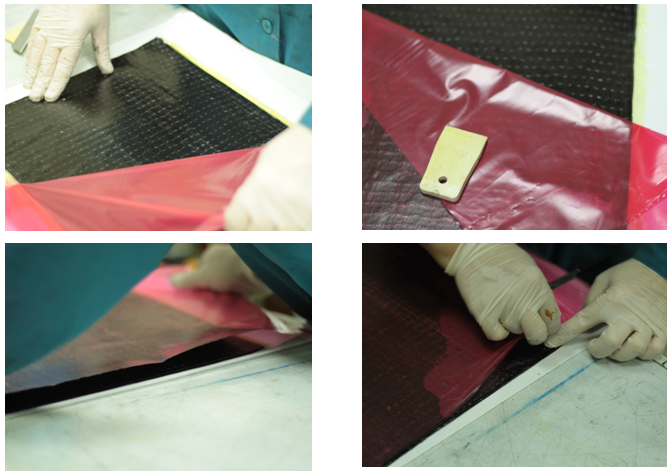

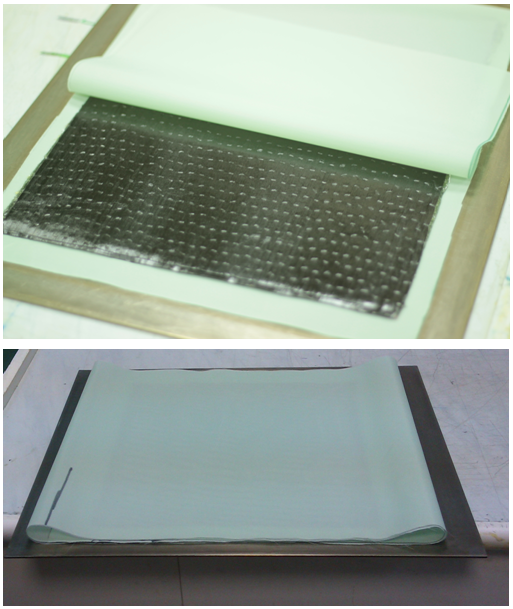

4. Взять первый лист препрега таким образом, чтобы вверху находилась защитная пленка, и резким движением удалить пленку. Лист препрега останется лежать на силиконизированной бумаге (рис. 4).

Рис. 4. Отделение защитной пленки от препрега

5. От следующего листа препрега удалить силиконизированную бумагу, отделяя ее за угол по диагонали и придерживая открытую поверхность препрега пальцами за край.

6. Склеить два листа препрега, приглаживая шпателем, чтобы не образовывались складки (рис. 5).

Рис. 5. Склейка слоев препрега с помощью шпателя

Направления выкладки одного слоя относительно другого задается типом испытаний, для которых готовится образец ПКМ.

7. Удалить пленку со склеенных слоев, дернув ее за угол по диагонали одной рукой и придерживая за краешек склеенные слои препрега без пленки второй рукой.

8. Взять лист препрега и удалить бумагу, как описано в п. 5.

9. Повторить операцию, описанную в п. 6.

10. Повторяя п. 7 - п. 9, сложить пакет из нарезанных образцов препрега, точно выдерживая направление углеродного наполнителя в каждом последующем слое относительно предыдущего.

11. Удалить верхний слой пленки по п. 4 и, перевернув пакет из препрега, удалить бумагу по п. 5. (рис. 6).

Рис. 6. Общий вид пакета из препрега

Задание 2. Сборка технологического пакета для прессования

1. Подготовить оснастку.

2. Вырезать два куска жертвенной ткани с припуском 0,5 см по отношению к размерам пакета из препрега и положить один кусок на подготовленную оснастку.

3. На вырезанный кусок жертвенной ткани поместить набранный пакет из препрега с удаленным нижним слоем бумаги и верхним слоем пленки.

4. Накрыть пакет из препрега вторым куском жертвенной ткани и плотно его прикатать шпателем (рис. 7).

Рис. 7. Пакет из препрега на технологической оснастке

с разделительной тканью

5. Взять рулон с тканью для создания впитывающего слоя и вырезать необходимое количество кусков ткани с припуском 0,5 см по отношению к размерам пакета из препрега.

6. На жертвенную ткань поместить впитывающий слой стеклоткани.

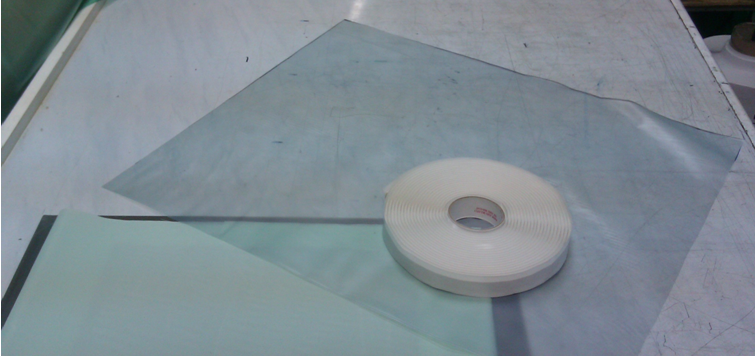

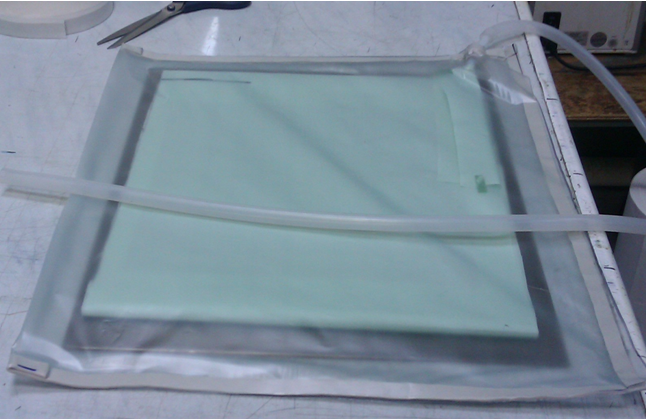

7. Взять рулон вакуумной пленки и отрезать два куска пленки с припуском 10 см по отношению к размерам оснастки (рис. 8).

Рис. 8. Общий вид заготовок вакуумной пленки

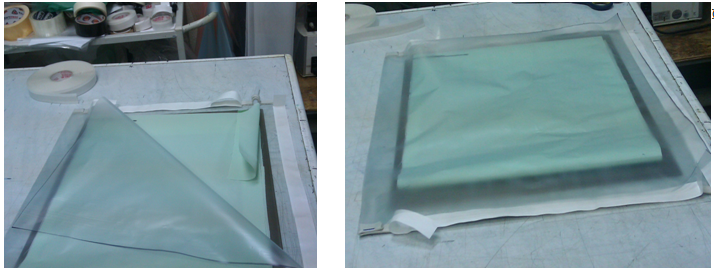

8. С трех сторон склеить вакуумный пакет герметизирующим жгутом (рис. 9).

Рис. 9. Сборка вакуумного пакета

9. Внутрь вакуумного пакета поместить оснастку с пакетом из препрега и выложенными вспомогательными материалами (рис. 10).

Рис. 10. Общий вид вакуумного пакета с пакетом из препрега и вспомогательными материалами

10. Закрепить на четвертой стороне вакуумного пакета полиамидную трубку для присоединения к вакуумному насосу. Заклеить пакет.

11. Проверить целостность технологического пакета, подключив его к вакуумному насосу (рис. 11).

Рис. 11. Технологический пакет, подключенный к вакуумному насосу

Задание 3. Формование полимерных композиционных материалов методом прямого прессования

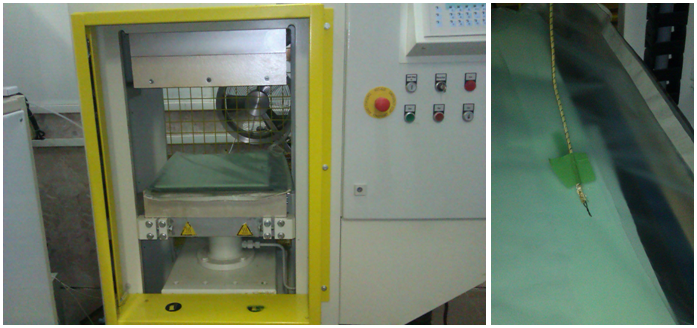

1. Оснастку с пакетом из препрега и вспомогательными материалами поместить в пресс (рис. 12).

Рис. 12. Оснастка с пакетом из препрега

и вспомогательными материалами

При получении полимерных композиционных материалов с применением дополнительного вакуумного формования подключить полиамидную трубку к вакуумному насосу и дождаться вакуума.

2. Установить термопару на технологическом пакете, закрепив скотчем (рис. 13).

Рис. 13. Установка термопары на технологическом пакете

3. Включить пресс сбоку, переведя рычаг в рабочее положение. При этом следить, чтобы вакуумный пакет выступал за границы пластин пресса (рис. 14).

Рис. 14. Расположение вакуумного пакета между

плитами пресса

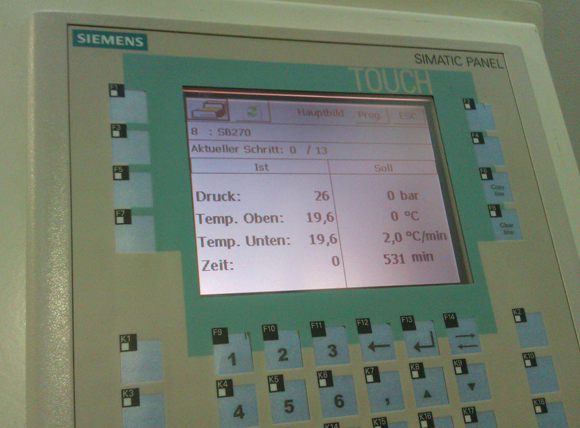

4. Задать режимы формования (время-температура-давление) в рабочем окне управления прессом. Режимы формования зависят от получаемого композита. Формование образцов композитов проходит в несколько стадий. На первой стадии при температуре меньше 80 ºС в течение нескольких часов проводят сушку образцов от растворителя, а затем при более высокой температуре и малом давлении переводят связующее в вязкотекучее состояние с его последующим равномерным распределением по образцу композита. После этого начинают повышать температуру и давление с некоторой скоростью до определенных величин и выдерживать образец несколько часов – стадия отверждения образцов. Остывают образцы под прессом.

5. Нажать кнопку «старт» (рис. 15).

Рис. 15. Запуск пресса

6. Пресс начнет выполнять программу со сведения пластин вместе. Последовательность задания программы приведена в описании к прессу (рис. 16).

Рис. 16. Общий вид панели управления прессом

7. После окончания прессования вынуть оснастку с сформованным полимерным композиционным материалом и разобрать технологический пакет, удаляя вспомогательные материалы.

8. Для удаления вспомогательных материалов шпателем подцепить угол технологического пакета и при его отслоении от оснастки резко дернуть вверх, отрывая его.

9. Достать формованный полимерный композиционный материал, в уголке ножиком подцепить жертвенные слои и при отслоении резким движением оторвать ткань от образца из полимерного композиционного материала.