- •Определение температуры и скорости разложения полимеров методом термогравиметрии

- •1. Краткие теоретические сведения

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Влияние углеродных наполнителей на прочностные свойства эпоксидных связующих

- •1. Краткие теоретические сведения

- •2. Методика испытания и образцы

- •3. Порядок выполнения работы

- •4. Отчет о работе

- •5. Контрольные вопросы

- •Формование полимерных композиционных материалов методом прямого прессования

- •1. Краткие теоретические сведения

- •4. Отчет о работе

- •5. Контрольные вопросы

- •Определение пределов прочности при растяжении полимерных композиционных материалов

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Определение пределов прочности при сжатии полимерных композиционных материалов

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •Определение плотности полимерных композиционных материалов методом гидростатического взвешивания

- •1. Краткие теоретические сведения

- •2. Методика эксперимента

- •3. Порядок выполнения работы

- •5. Контрольные вопросы

- •394026 Воронеж, Московский просп., 14

1. Краткие теоретические сведения

Полимерные связующие применяются в самых разных отраслях народного хозяйства. Однако развивающиеся наука и техника предъявляют все более высокие требования к эксплуатационным свойствам полимерных связующих, которым индивидуальные полимерные связующие уже не удовлетворяют. Одним из подходов к улучшению эксплуатационных свойств полимерных связующих является их модификация наполнителями различной природы. Путем введения наполнителей в полимерные связующие можно получить полимерные композиции с регулируемыми свойствами, значительно отличающимися от свойств исходных компонентов, что служит решением многих проблем химии высокомолекулярных соединений. Этот подход представляется наиболее привлекательным, поскольку не связан с затратами на синтез и может быть реализован в более сжатые сроки.

Последнее время в мировом народном хозяйстве все чаще применяют полимерные связующие на основе эпоксидных смол, поскольку, в отличие от полимерных связующих на основе других смол, они характеризуются хорошей адгезией к большинству наполнителей, отсутствием выделения летучих побочных продуктов при отверждении и пониженной усадкой. В качестве наполнителей часто используют углеродные частицы и углеродные волокна, благодаря обеспечению эпоксидным связующим высоких прочностных свойств при малом удельном весе, что важно для практических применений.

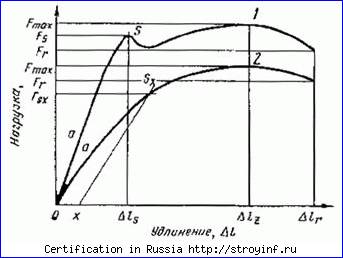

Для оценки прочностных свойств ненаполненных и наполненных полимерных связующих в отвержденном состоянии может быть использован метод испытания на растяжение, который основан на растяжении испытуемого образца связующего с установленной скоростью деформирования. При испытании измеряют нагрузку и удлинение образца непрерывно или в момент достижения предела текучести, максимальной нагрузки и в момент разрушения образца (рис. 1).

Рис. 1. Диаграмма растяжения полимерного связующего

1 – материал имеет предел текучести; 2 – материал не имеет предела текучести; а – линейный участок кривой «нагрузка-удлинение»; S – предел текучести; Sx – условный предел текучести

2. Методика испытания и образцы

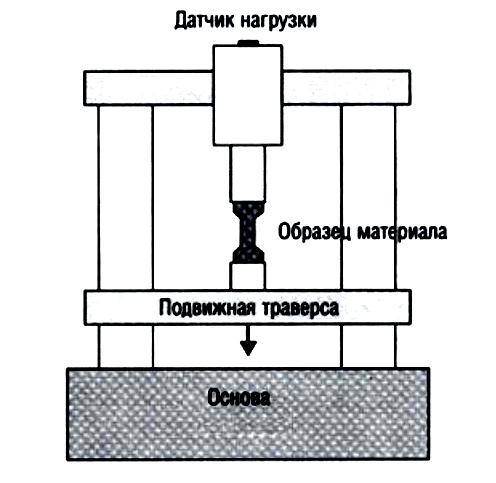

Испытание проводят на испытательной машине (рис. 2), которая при растяжении образца измеряет нагрузку с погрешностью не более 1% от измеряемой величины и обеспечивает постоянную скорость раздвижения зажимов.

Рис. 2. Схема испытания на растяжение образца

из полимерного связующего

Зажимы машины должны иметь надежное крепление образцов и совпадение продольной оси образца с направлением растяжения и не должны вызывать разрушений образцов в месте крепления.

Удлинение в процессе испытания измеряется экстензометром с погрешностью измерения не более 1%, а ширина и толщина образца – микрометром с погрешностью измерения не более 0,01 мм.

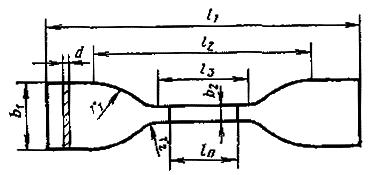

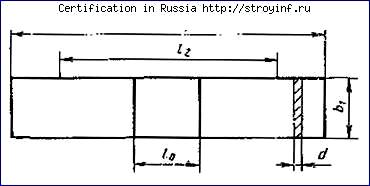

Для испытаний применяют образцы типов 1-3, форма и размеры в миллиметрах которых указаны на рис. 3 и в табл. 1.

(а)

(б)

(в)

Рис. 3. Типы образцов полимерных связующих для испытаний на растяжение: тип 1 (а), тип 2 (б) и тип 3 (в)

Таблица 1

Размеры образцов полимерных связующих для испытаний

на растяжение

Параметр |

Образец типа |

||

1 |

2 |

3 |

|

Общая длина l1, не менее |

115 |

150 |

250 |

Расстояние между метками, определяющими положение кромок зажимов на образце l2 |

80±5 |

115±5 |

170±5 |

Длина рабочей части l3 |

331 |

60±0,5 |

- |

Расчетная длина l0 |

25±1 |

50±0,5 |

50±1 |

Ширина головки b1 |

25±1 |

20±0,5 |

25±0,5 |

Ширина рабочей части b2 |

6±0,4 |

10±0,5 |

- |

Толщина d |

2±0,2 |

4±0,4 |

2±0,2 |

|

(от 1 до 3) |

(от 1 до 10) |

(от 1 до 6) |

Большой радиус закругления r1 |

25±1 |

- |

- |

Малый радиус закругления r2 |

14±0,5 |

- |

- |

Радиус закругления, не менее r |

- |

60 |

- |

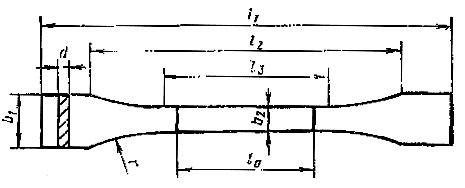

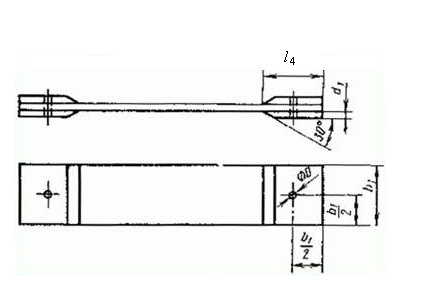

При разрушении образца типа 3 в зоне зажимов его концы следует усилить в соответствии с рис. 4, применяя накладки длиной l4 не менее 50 мм и толщиной d1 от 3 до 10 мм.

Рис. 4. Образец полимерного связующего типа 3 с накладками

Диаметр D центровых отверстий для штифтов 3 мм. Допускается применять для усиления образца типа 3 концевые накладки длиной не менее 70 мм без центровых отверстий. Накладки приклеивают к вырезанному образцу. Материал накладок должен быть идентичен материалу образца, либо со значением модуля упругости ниже, чем у испытуемого материала.

Образцы для испытаний должны обладать гладкой и ровной поверхностью, без вздутий, сколов, трещин, раковин и других видимых дефектов.

Образцы кондиционируют не менее 16 ч по ГОСТ 12423-66 при температуре 23 ± 2 °С и относительной влажности 50 ± 5 %.

Время от окончания изготовления формованных образцов до их испытания должно составлять не менее 16 ч, включая и время на их кондиционирование.