- •Основы инженерного проектирования

- •Часть 1

- •Кирпичев и.Ю., 2002.

- •12. Расчет посадок с натягом

- •16. Предельные отклонения несопряженных размеров

- •19. Отклонение формы и расположения поверхностей

- •1. Понятие о взаимозаменяемости

- •3. Точность и погрешности изготовления деталей машин

- •4. Основной закон распределения погрешностей

- •5. Действительный и предельные размеры. Допуск размера

- •6. Номинальный размер. Отклонения. Поле допуска

- •7. Типы посадок. Предельные зазоры и натяги. Допуск посадки

- •8. Вероятностные характеристики посадок

- •12. Расчет посадок с натягом

- •16. Предельные отклонения несопряженных размеров

- •19. Отклонение формы и расположения поверхностей

- •Основные отклонения диаметров резьбы по стсэв 640-17

- •Высокий

- •Основы инженерного проектирования

- •Часть 1

- •394026 Воронеж, Московский просп., 14

- •Основы инженерного проектирования

- •Часть 1

8. Вероятностные характеристики посадок

Формулы (21) - (29) соответствуют методу расчета посадки на максимум — минимум. Более точное представление о посадке дают вероятностные значения предельных и средних зазоров или натягов и допуска посадки, определенные с учетом характеристик рассеяния размеров деталей.

При, ориентировочных проектных расчетах, когда заранее неизвестны параметры распределения погрешностей размеров отверстия и вала, образующих соединение, достаточен приближенный метод (см. рис. 10). В его основу положено предположение, что размеры отверстия и вала распределяются по нормальному закону с центром группирования в середине поля допуска (Ес и ес) и средним квадратическим отклонением, равным 1/6Т (т. е. TD = 6σD, Td = 6σd). Тогда значения зазора или натяга также будут распределяться по нормальному закону симметрично относительно среднего значения (Sc или Nс), определяемого по формулам (30а), (31а), (32а). Среднее квадратическое отклонение для посадки (σs или σN):

![]() (33)

(33)

Вероятностный

допуск посадки (![]() или

или

![]() ):

):

![]() (34)

(34)

Вероятностные предельные зазоры или натяги:

![]() (35)

(35)

При известных иных исходных, условиях уточненные вероятностные характеристики посадки можно получить на основе расчёта размерных цепей.

9. Система допусков и посадок. Степени точности. Система отверстия. Система вала

Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. Системы допусков и посадок разрабатываются по отдельным типам соединений, например для гладких цилиндрических и плоских соединений, для гладких конических, шпоночных, шлицевых и других соединений. В пределах соответствующего типа соединений область применения системы допусков и посадок обычно не ограничивается какими-либо конкретными видами машин или приборов, материалов деталей и другими условиями.

Стандартизация систем допусков и посадок и их применение при проектировании, изготовлении, эксплуатации и ремонте машин и приборов дает большой технико-экономический эффект. Система допусков и посадок прежде всего сводит к минимуму число различных полей допусков для размеров деталей, устанавливая тем самым технически и экономически обоснованную градацию числовых значений допусков деталей, зазоров и натягов в посадках. Это наряду со стандартизацией номинальных размеров создает необходимую основу для сокращения типоразмеров деталей, их унификации, организации специализированного производства деталей и сборочных единиц общемашиностроительного применения. Ограниченный набор полей допусков и деталей является основой стандартизации, и специализированного производства размерных (рассчитанных на изготовление и контроль размеров в заранее установленных пределах) режущих инструментов и калибров.

Выбор и назначение допусков и посадок по стандартным системам требует от конструкторов меньше времени, обоснований и проверок по сравнению с внесистемными, так называемыми специальными допусками и посадками. Уже при построении системы и нее закладывают обобщенные функциональные и технологические - закономерности, учитывающие наиболее распространенные разновидности соединений и влияние размерных параметров деталей на характер и требуемую точность соединений. Дальнейшая рационализация достигается тем, что стандартные наборы допусков и посадок облегчают разработку различных руководств, методик и рекомендаций по выбору допусков и посадок, обучение конструкторов и производственного персонала. Условные обозначения допусков и посадок» устанавливаемые в стандартных системах, упрощают оформление чертежей, технической документации, облегчают маркировку инструментов и калибров.

Таким образом, ограничения, налагаемые системой допусков и посадок на выбор числовых значений допусков, предельных отклонений, зазоров и натягов, конструктор должен рассматривать не как препятствие в реализации технических замыслов, а как средство повышения эффективности конструкторского труда и производства машин и приборов в целом. Общее правило состоит в том, что стандартный допуск проще и дешевле выбрать и назначить при проектировании и обеспечить при изготовлении, чем Специальный, Применение специальных допусков и посадок должно быть технически и экономически обосновано. При построении различных систем Допусков и посадок используют некоторые общие понятия, изложенные выше. Градация допусков в системе устанавливается в виде набора степенями классов точности. Под степенью точности (классом точности) понимается совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров (рис. 11). Степени точности обычно обозначают числами — порядковыми номерами. В каждой степени точности допуск подсчитывается по уравнению, связывающему его с одним (в некоторых типах соединений — несколькими) размерным параметром соединения. Чтобы представить значения непрерывной функции допуска в табличной форме, удобной для построения и применения системы, весь диапазон номинальных размеров, охватываемых системой, разбивают на интервалы номинальных размеров. Для каждого интервала устанавливается постоянное значение допуска, вычисляемое по одному из значений размеров данного интервала, например среднему геометрическому (рис. 11). Любой из допусков, устанавливаемых таким образом системой допусков и посадок, называется стандартным допуском.

Множитель в уравнении допусков, являющийся функцией номинального размера, называется единицей допуска. Уравнения допусков для различных степеней точности отличаются друг от друга безразмерными коэффициентами при единице допуска, не зависящими от номинального размера. Эти коэффициенты определяют число единиц допуска в стандартном допуске. Для каждой степени точности оно постоянно. Стандартные допуски не только используют при определении предельных отклонений, но и имеют самостоятельное значение, образуя шкалу точностей, применяемую при оценке точности оборудования, способов обработки, средств и методов измерения и т. п.

Для получения посадок системой устанавливаются наборы полей допусков отверстий и валов, различающихся величиной (допуском) и расположением относительно нулевой линии. Одно из двух предельных отклонений (верхнее или нижнее), используемое для определения расположения поля допуска относительно нулевой линии, называется основным отклонением. Как правило, основным является ближайшее к нулевой линии предельное отклонение. Расположение поля допуска (основное отклонение) обычно обозначают буквами.

Посадки устанавливают сочетанием полей допусков отверстия и вала. Для унификации деталей и инструмента наиболее рациональным является такой способ образования посадок, когда одна деталь (отверстие или вал) в различных посадках имеет постоянное расположение поля допуска, а требуемый характер посадки обеспечивается подбором расположения поля допуска другой детали соединения (соответственно вала или отверстия). Деталь, имеющая в посадках постоянное расположение поля допуска, является как бы основанием системы посадок и носит название «основное отверстие» или «основной вал». В системе допусков и посадок основным отверстием называется отверстие, нижнее отклонение которого равно нулю, а основным валом называется вал, верхнее отклонение которого равно нулю.

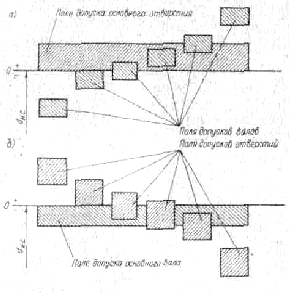

Рис. 12. Посадки в

системе вала и отверстия

По виду основной детали различают посадки в системе отверстия и системе вала. Посадки в системе отверстия — посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (см. рис. 12 а). Посадки в системе вала — посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (см. рис. 12 б). В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки будем называть внесистемными или комбинированными.

10. Примеры определения допусков и посадок по заданным предельным отклонениям

В стандартных таблицах допусков и посадок установлены предельные отклонения для отверстий и валов, которые выбираются конструктором и указываются на чертежах наряду с номинальным размером. По этим данным при необходимости могут быть определены предельные размеры и допуски деталей, а также предельные зазоры или натяги и допуск посадки. Для облегчения расчетов рекомендуется предварительно составить схему расположения полей допусков отверстия и вала, отложив от нулевой линии заданные предельные отклонения соединяемых деталей. В примерах 1—6 дан расчет характеристик посадок методом максимума—минимума, в примерах 7 и 8 — вероятностным методом.

1. Для посадки с зазором в системе отверстия даны: dH с = 60 мм; ES = +190 мкм; EI = 0; es = —100 мкм; ei = —290 мкм. Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума—минимума.

На схеме рис. 13 а откладываем заданные предельные отклонения отверстия и вала. Определяем:

по (11a) Dmax = 60+ 0,190 = 60,190 мм;

по

(13а) ![]()

»

(12а) ![]()

»

(14a)

![]()

»

(15) ![]()

»

(16) ![]()

»

(22) ![]()

»

(21) ![]()

»

(30) ![]()

»

(23) ![]()

Проверка:

![]()

2. Для

посадки с натягом в системе отверстия

даны:

![]() .

.

Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума-минимума.

На схеме рис. 13 б откладываем заданные предельные отклонения отверстия и вала. Определяем:

по

(11a)

![]()

» (13а)

»

(12а) ![]()

»

(14а) ![]()

»

(15)

![]()

»

(16)

![]()

»

(25) ![]()

»

(24)

![]()

»

(31)

![]()

»

(26)

![]()

Проверка:

![]()

3. Для

переходной посадки в системе отверстия

даны:

![]() .

.

Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума-минимума.

На схеме рис. 13 в откладываем заданные предельные отклонения, отверстия и вала. Определяем: .

по (11a)

![]()

» (13а)

» (12а)

![]()

» (14а)

![]()

» (15)

![]()

» (16)

![]()

» (27)

![]()

» (28)

![]()

» (32)

![]()

(т. е. среднее значение посадки соответствует зазору),

![]() ;

;

![]()

по

(29) ![]()

Проверка:

![]()

4. Для

посадки с зазором в системе вала даны:

![]() .

.

Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума-минимума.

На схеме рис. 13 г откладываем заданные предельные отклонения отверстия и вала. Определяем:

по

(11a)

![]()

»

(13а) ![]()

»

(12а) ![]()

»

(14а) ![]()

»

(15) ![]()

»

(16) ![]()

»

(22) ![]()

»

(21) ![]()

»

(30) ![]()

»

(23) ![]()

Проверка:

![]()

5. Для

переходной посадки в системе вала даны:

![]() .

.

Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума-минимума.

На схеме рис. 13 д откладываем заданные предельные отклонения отверстия и вала. Определяем:

по

(11а)

![]()

»

(13а)

![]()

»

(12а) ![]()

»

(14a)

![]()

»

(15) ![]()

»

(16)

![]()

»

(27)

![]()

»

(28) ![]()

![]()

по

(32)

![]()

(знак плюс у результата указывает на то, что среднее значение посадки соответствует натягу);

по

(1.29)

![]()

Проверка:

![]()

6. Для

комбинированной посадки с зазором даны:

![]() .

.

Определить предельные размеры и допуски деталей, а также характеристики посадки методом максимума-минимума.

На схеме рис. 14 е откладываем заданные предельные отклонения отверстия и вала. Определяем:

по

(11а) ![]()

» (13а) ![]()

» (12а)

![]()

» (14а)

![]()

» (15)

![]()

» (16)

![]()

» (22)

![]()

» (21)

![]()

» (30)

![]()

» (23)

![]()

Проверка:

![]()

7. Определить вероятностные характеристики посадки с зазором, приведенной в примере 1. Предельные размеры и допуски отверстия и вала те же, что и в примере 1. Далее определяем:

по

(19) ![]()

»

(20) ![]()

»

(30а) ![]()

»

(34) ![]()

(значения TD и Td - из примера 1);

»

(35) ![]()

![]()

(сравните со значениями ТS, Smax и Smin из примера 1).

8. Определить вероятностные характеристики переходной посадки, приведенной в примере 3. Предельные размеры и допуски отверстия и вала те же, что и в примере 3. Далее определяем:

по

(19) ![]()

»

(20) ![]()

»

(30a) ![]()

»

(34) ![]()

»

(35)

![]()

![]()

(сравните со значениями TS, Smax и Nmax в примере 3).

В отдельных, случаях исходными условиями могут быть номинальный и предельные размеры отверстия и вала, но которым необходимо найти остальные элементы схемы расположения полей допусков и характеристики посадки (см. пример 9).

9. Для

посадки с зазором в системе отверстия

даны: номинальный размер соединения

![]() ,

предельные размеры отверстия и вала

,

предельные размеры отверстия и вала

![]() .

.

Определить придельные отклонения и допуски деталей и характеристики посадки методом максимума-минимума:

по

(11) ![]()

»

(13) ![]()

»

(12) ![]()

»

(14) ![]()

Схема расположения полей допусков, допуски отверстия и вала и характеристики посадки определяются так же, как и в примере 1 (см. рис. 13 а).

11. Выбор посадок с натягом. Назначение посадок

Посадки с натягом предназначены для неподвижных неразъемных (или разбираемых лишь в отдельных случаях при ремонте) соединений деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками и т. п. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в, материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей. При прочих равных условиях напряжения пропорциональны натягу. В большинстве случаев посадки с натягом вызывают упругие деформации контактных поверхностей, но в ряде посадок с натягом, особенно при относительно больших натягах или в соединения деталей, изготовленных из легких сплавов и пластмасс, возни кают упруго - пластические деформации (пластические деформации в одной или обеих деталях распространяются не на всю толщину материала) или пластические деформации, распространяющиеся на всю толщину материала. Применение таких посадок во многих случаях возможно и целесообразно.

В отличие от других способов обеспечения неподвижности деталей в соединении при передаче нагрузок посадки с натягом позволяют упростить конструкцию и сборку деталей и обеспечивают высокую степень их центрирования. В сравнительно редких случаях, при передаче очень больших крутящих моментов или при наличии весьма больших сдвигающих сил, в соединениях с натягом дополнительно применяются крепежные детали.

При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей; формы и размеров центрирующих фасок, смазки и скорости запрессовки, условий нагрева или охлаждения и т. д. Ввиду такого многообразия исходных факторов выбор посадки следует производить не только по аналогии с известными соединениями, но и на основе предварительных расчетов натягов и возникающих напряжений, особенно при применении посадок с относительно большими натягами. Для изделий серийного и массового производства рекомендуется провести предварительную опытную проверку выбранных посадок с натягом.

Различают следующие основные способы сборки деталей при посадках с натягом: 1) сборка под прессом за счет его осевого усилия при нормальной температуре, так называемая продольная запрессовка; 2) сборка с предварительным разогревом охватывающей детали (отверстия) или охлаждением охватываемой детали (вала) до определенной температуры (способ термически деформаций, или поперечная запрессовка). В каждом конкретном случае выбор способа сборки определяется конструктивными соображениями (форма и размеры сопрягаемых деталей, значения натягов, наличие соответствующего оборудования для сборки и т. д.).

Сборка под прессом — наиболее известный и несложный процесс, применяемый преимущественно при относительно небольших натягах (до 0,001 dH.С). Однако к его недостаткам следует, отнести: неравномерность деформации тонкостенных деталей, возможность повреждения сопрягаемых деталей, потребность в мощных прессах, более высокие требования к шероховатости сопрягаемых поверхностей.

Сборка способом термических деформаций применяется как при относительно больших, так и при небольших натягах и дает более высокое качество соединения за счет меньших повреждений сопрягаемых деталей и уменьшения влияния шероховатости поверхности.

В случае сборки с нагревом охватывающей детали температура tD (°C), до которой она должна быть нагрета:

![]() .

(36)

.

(36)

При сборке с охлаждением охватываемой детали температура tD(C), до которой она должна быть охлаждена,

![]() , (37)

, (37)

где tсб — температура помещения сборки, °С; Sсб — минимально необходимый зазор (мм) при сборке, зависящий от массы, размеров деталей и применяемых приспособлений (часто Sсб принимают равным Smin в посадках H/g); α - коэффициент линейного расширения (сжатия) при нагреве (охлаждении) - см. табл. 1.62. В отдельных случаях при индивидуальной сборке, особенно в крупном машиностроении, в формулы (1.105) и (1.106) вместо Nmax можно подставлять действительный натяг Nд (мм). Дополнительно следует учитывать некоторые потери теплоты (холода) за время переноса детали из нагревающего (охлаждающего) устройства на сборочную позицию.

Пример. Требуется определить температуру tD стальной охватывающей детали для сборки соединения при dH.C. - 100 мм с посадкой Н8/х8; температура помещения для сборки 20 °С.

![]() ;

;

![]() (принят равным Smin

посадке H7/g6).

(принят равным Smin

посадке H7/g6).

![]() .Тогда по формуле (36):

.Тогда по формуле (36):

![]() .

.

Средства,

применяемые для нагрева охватывающих

деталей: кипящая вода (tD

![]() 100

°С), масляная ванна (tD

= 110-130

°С), газовые горелки, нагревательные

шкафы или печи, установки т. в. ч. для

нагревания методом индукции. Рекомендуется,

чтобы температура нагрева не превышала

400 °С. К недостаткам сборки методом

нагрева относятся: возможность изменения

структуры материала (при перегревах),

появление окалины, из-за которой

соединение становится трудноразъемным,

и коробление.

100

°С), масляная ванна (tD

= 110-130

°С), газовые горелки, нагревательные

шкафы или печи, установки т. в. ч. для

нагревания методом индукции. Рекомендуется,

чтобы температура нагрева не превышала

400 °С. К недостаткам сборки методом

нагрева относятся: возможность изменения

структуры материала (при перегревах),

появление окалины, из-за которой

соединение становится трудноразъемным,

и коробление.

При охлаждении охватываемой детали таких недостатков не наблюдается. Однако способ охлаждения уступает способу нагрева, так как при нем возможна реализация посадок с относительно меньшими натягами, поскольку деталь можно охладить до меньших температурных перепадов. Средства охлаждения: сухой лед (твердая двуокись углерода, температура испарения — 79 °С), твердая двуокись углерода и спирт (температура испарения около — 100 °С), жидкий азот или кислород (температура испарения — 196 °С).

Преимущественное применение способов охлаждения имеет при осуществлении посадок с натягом для относительно небольших тонкостенных деталей (типа втулок), соединяемых с массивными корпусами.

Возможны также соединения, осуществляемые путем нагревания охватывающей детали и охлаждения охватываемой детали (комбинированный способ). Этот способ применяют в тех случаях, когда температурные перепады от одного нагревания или охлаждения оказываются недостаточными.