- •ХИМИЧЕСКАЯ

- •Производство фосфорной кислоты

- •Функциональная схема производства экстракционной фосфорной кислоты

- •Сернокислотное разложение апатита

- •Фосфорные удобрения

- •Азотнокислое разложение фосфатов. Получение сложных удобрений

- •Производство аммиачной селитры

- •Раствор аммиачной селитры (60-80%) поступает в

ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

Лекция №9

Производство фосфорной кислоты

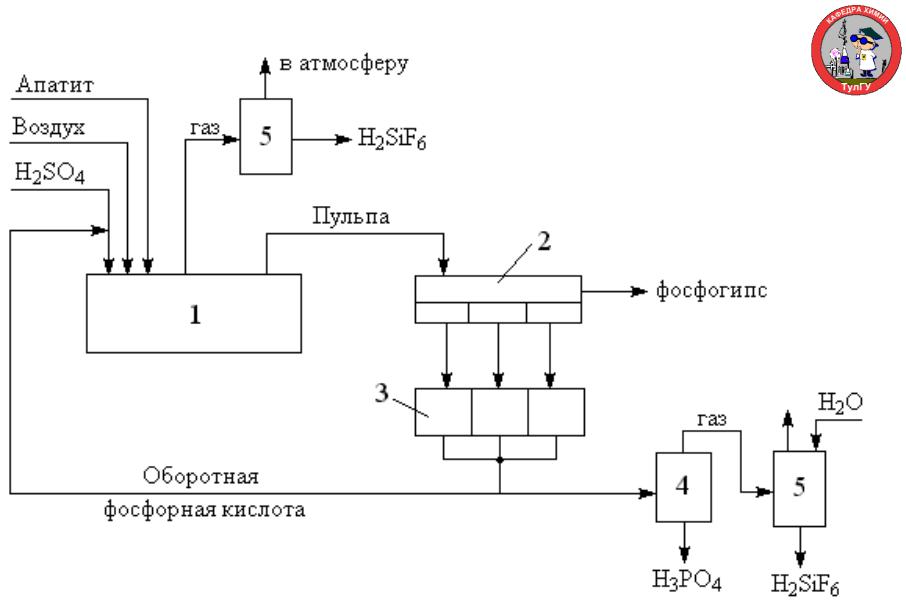

Функциональная схема производства экстракционной фосфорной кислоты

Сложность состава исходного сырья, которое не может быть унифицировано, приводит к существованию ряда вариантов технологических схем его переработки. Одним из хорошо исследованных является сернокислотное разложение апатитового концентрата, получаемого обогащением хибинской апатито-нефелиновой руды и содержащего около 39% Р2О5. Его

разложение – гетерогенная реакция “жидкость – твердое тело”.

Ca5F(PO4)3 + 5 H2SO4 + 5n H2O

(1)

3 H3PO4 + 5 CaSO4 nH2O + HF

+ HF

Выделение примесей облегчается переходом их в другую фазу. Кальциевая составляющая выпадает в осадок в виде гипса (CaSO4), вторая уходит в газовую фазу в виде фтороводорода HF. Функциональная схема

производства ЭФК включает разложение измельченного сырья в реакторе (экстракторе), фильтрацию твердого осадка, упаривание фосфорной кислоты до товарной концентрации и очистку отходящих газов. Твердый отход получил название “фосфогипс”. Образующийся фтороводород взаимодействует с пустой породой сырья

SiO2 + 4 HF |

|

SiF4 |

|

+ 2 H2O |

|

||||

|

|

Поэтому при промывке отходящих газов водой оба летучих продукта улавливаются в виде кремнефтористоводородной кислоты H2SiF4.

SiF4 + 2 HF |

|

H2SiF6 |

|

2

Функциональная схема производства экстракционной фосфорной кислоты

1 – реактор разложения апатита (экстрактор); 2 – вакуум фильтр; 3 – сборник фильтратов;

4 – колона выпарки фосфорной кислоты; 5 – система очистки газов. |

3 |

|

Сернокислотное разложение апатита

С растворением апатита происходит образование твердого CaSO4, который плохо растворим. Связывание Са2+ в CaSO4 должно увеличивать скорость растворения апатита. Образующаяся корка CaSO4 сначала замедляет

растворение, а затем блокирует поверхность, и растворение практически прекращается. Поэтому есть некоторая оптимальная концентрация CaSO4, при которой степень извлечения фосфора из сырья будет максимальной. К

концентрации Н2SO4 в реакторе предъявляются жесткие требования: строгое поддержание этой концентрации на

оптимальном уровне во всем объеме реакционной зоны.

Реакционный узел - последовательность секций с интенсивным перемешиванием реагентов в каждой из них и перетоком между ними для организации движения реакционной массы по каскаду. В первых секциях

происходит растворение апатита. Остальные секции работают как дозреватели, в них формируются кристаллы CaSO4. Между последней и первой секциями организован интенсивный рецикл.

Образование продукционной фосфорной кислоты

Включает отделение осадка CaSO4 (фосфогипса) и концентрирование кислоты. В зависимости от условий разложения образуются кристаллы CaSO4·2Н2О (дигидрат) или CaSO4·0,5Н2О (полугидрат). В дигидратном процессе температура 343-353 К и концентрация фосфорной кислоты 25-35 %. В полугидратном процессе эти показатели составляют 358-378 К и 35 мас. %. Фосфогипс отделяют на вакуум-фильтре. Фильтрат направляют на выпаривание, где концентрация кислоты увеличивается до 52-54 %. Это и есть продукционная кислота. При выпаривании из кислоты удаляется 80-90 % фтора в виде HF. Отходящие из реактора и из узла выпаривания фторсодержащие газы в системах очистки поглощаются с образованием кремнефтористоводородной кислоты.

2 Ca3(PO 4)2 |

+ 10 CO |

+ 6 SiO 2 |

|

P4 + 10 CO 2 + 6 CaSiO 3 |

||||

|

||||||||

P4 + |

5 O 2 |

|

|

|

P2O 5 |

|

|

|

|

|

|

|

|

||||

P2O 5 |

+ 3 H2O |

|

|

2 H3PO 4 |

|

|

||

|

|

|

|

|||||

4

ои

П

сон

о

сте аг ав

ро

у

ах

(п

ли

оП мь аго

и

ресвн че гаыо ск етнйс

о

твуо

м

ма уд ум нао со знб ст ачр оя

ен

и

ни

ю

юи

я)

Производство минеральных удобрений

Классификация минеральных удобрений

Минеральные удобрения являются одним из важнейших для хозяйственной деятельности человека видов продукции химической промышленности. Минеральные удобрения классифицируют по трем главным признакам - агрохимическому назначению, составу и свойствам.

Фосфорные удобрения

Методы переработки природных фосфатов в удобрения: механические, термические и методы кислотного разложения. Один из методов механической обработки - измельчение фосфатов. Полученная фосфористая мука при использовании в кислых

почвах медленно растворяется в почвенных водах и становится долговременно действующим удобрением. Фосфорные удобрения могут быть получены термическим разложением фосфатов при температурах 1200 – 1800ºС.

|

|

Производство простого суперфосфата |

|||

2 Ca5F(PO4)3 + 7 H2SO4 + |

6,5 H2O |

|

|

(1) |

|

|

|||||

|

|

|

|

|

|

|

3 [Ca(H2PO4)2 H2O] |

+ 7 [CaSO4 0,5 H2O] + 2 HF + 227,4 кДж |

|

||

|

|

||||

Разложение протекает в две стадии. На первой стадии около 70% апатита реагирует с серной кислотой. При этом образуется фосфорная кислота и полугидрат сульфата кальция (1). Эта стадия характеризуется образованием поверхностных пленок CaSO4 на

зернах фосфата. Структура образующейся корки обусловлена скоростью кристаллизации твердой фазы, зависящей от пресыщения раствора сульфатом кальция, которое определяется в свою очередь концентрацией серной кислоты, температурой и другими факторами. Поэтому необходима оптимальная концентрация серной кислоты, сочетающая достаточную скорость растворения апатита с образованием рыхлой пленки, более проницаемой для диффузии серной кислоты к поверхности фосфата. Первая стадия заканчивается через 20 – 40 минут после смешения фосфата с серной кислотой. После полного исчезновения серной кислоты начинается вторая стадия разложения, в которой оставшийся апатит (~ 30%) разлагается фосфорной кислотой:

Ca F(PO ) |

+ 7 H PO |

4 |

+ 5 H O |

|

5 [Ca(H2PO4)2 H2O] + HF |

(2) |

|

|

|||||||

5 |

4 3 |

3 |

2 |

|

|

|

|

Образующийся монокальцийфосфат в отличие от сульфата кальция не сразу выпадает в осадок. Он постепенно насыщает раствор фосфорной кислоты, после чего начинает выкристаллизовываться в виде Ca(H2PO4)2 H2O и протекает значительно

медленнее, чем реакция (1), что объясняется низкой активностью фосфорной кислоты и кристаллизацией твердых фаз. Она начинается в суперфосфатных камерах и длится в течение 5 – 20 суток хранения суперфосфата на складе.

Производство двойного суперфосфата

Двойной суперфосфат – концентрированное фосфорное удобрение. Получаемое разложением природных фосфатов фосфорной кислотой. Оно содержит 42 – 50 % усвояемого P2O5, что в 2-3 раза больше, чем в простом суперфосфате. В отличие от

последнего двойной суперфосфат почти не содержит балласта – сульфата кальция. Процесс протекает по уравнению (2).

Азотнокислое разложение фосфатов. Получение сложных удобрений

Ca F(PO ) + 10 HNO |

3 |

|

3 H3PO4 + 5 Ca(NO3)2 + HF |

(3) |

|

|

|||||

5 |

4 3 |

|

|

|

|

В результате образуется азотнокислая вытяжка, раствор, содержащий нитрат кальция и свободную фосфорную кислоту. Существует ряд методов дальнейшей переработки азотнокислой вытяжки. Во многих процессах вытяжку нейтрализуют аммиаком получая фосфаты аммония (NP- удобрения). Если перед гранулированием нейтрализованной пульпы к ней добавляют соли калия (KCl, K2SO4), то получают тройное NPK-удобрение – нитроаммофоску. Во многих процессах

азотнокислой переработки фосфатов нитрат кальция, образующийся в реакции (3), удаляют из реакционной смеси выпариванием. Разработка таких схем дает возможность комплексной переработки фосфатного сырья и создания практически безотходных производств, исключающих сброс отходов, в частности фосфогипса. Азотнокислый метод разложения фосфатов позволяет наряду с получением NPK-удобрений попутно выделять из сырья такие ценные продукты как стронций, редкоземельные элементы и др., находящие применение в различных отраслях промышленности.

Производство азотных удобрений

Важнейшими видами минеральных удобрений являются азотные удобрения: аммиачная селитра, карбамид, сульфат аммония, водные растворы аммиака и др.

Азотные удобрения отличаются друг от друга по содержанию азота, по форме соединений азота (нитратные, аммонийные, амидные), фазовому состоянию (твердые и жидкие).

7

Производство аммиачной селитры

Аммиачная селитра или нитрат аммония (NH4NO3)

– кристаллическое вещество белого цвета, содержащее 35% азота в аммонийной и нитратной формах, обе формы легко усваиваются растениями. Гранулированную аммиачную селитру применяют в больших масштабах перед посевом и для всех видов подкормок. В меньших масштабах ее используют для производства взрывчатых веществ.

Для получения аммиачной селитры применяют ряд технологических приемов. Во-первых, гранулирование. Суммарная поверхность однородных гранул меньше поверхности такого же количества мелкокристаллической соли, поэтому гранулированные удобрения медленнее поглощают влагу из воздуха. В основе процесса производства аммиачной селитры лежит гетерофазная реакция взаимодействия газообразного аммиака с раствором азотной кислоты.

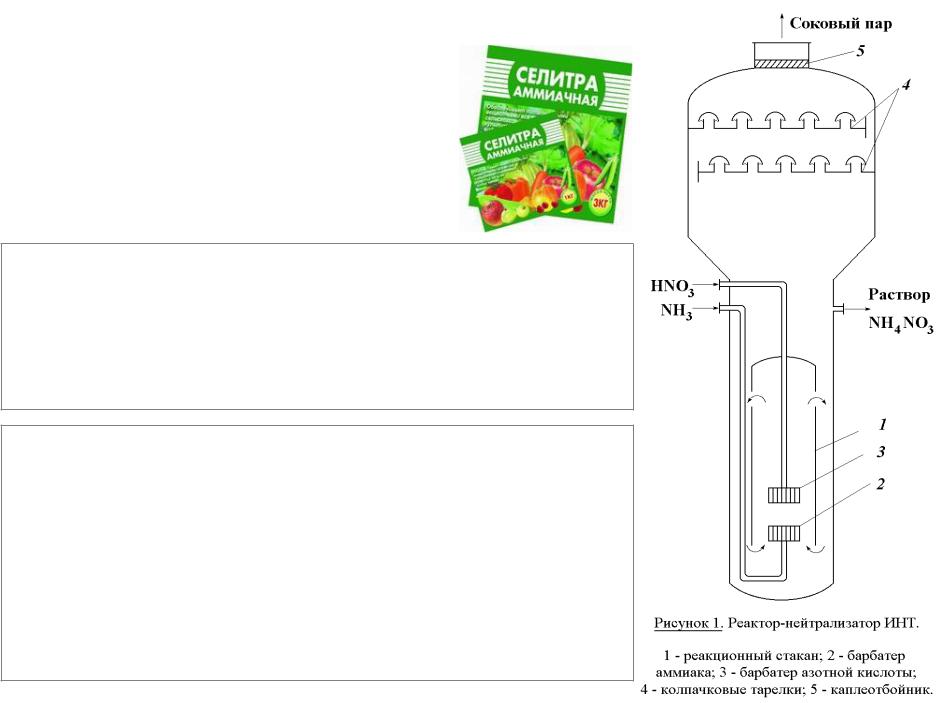

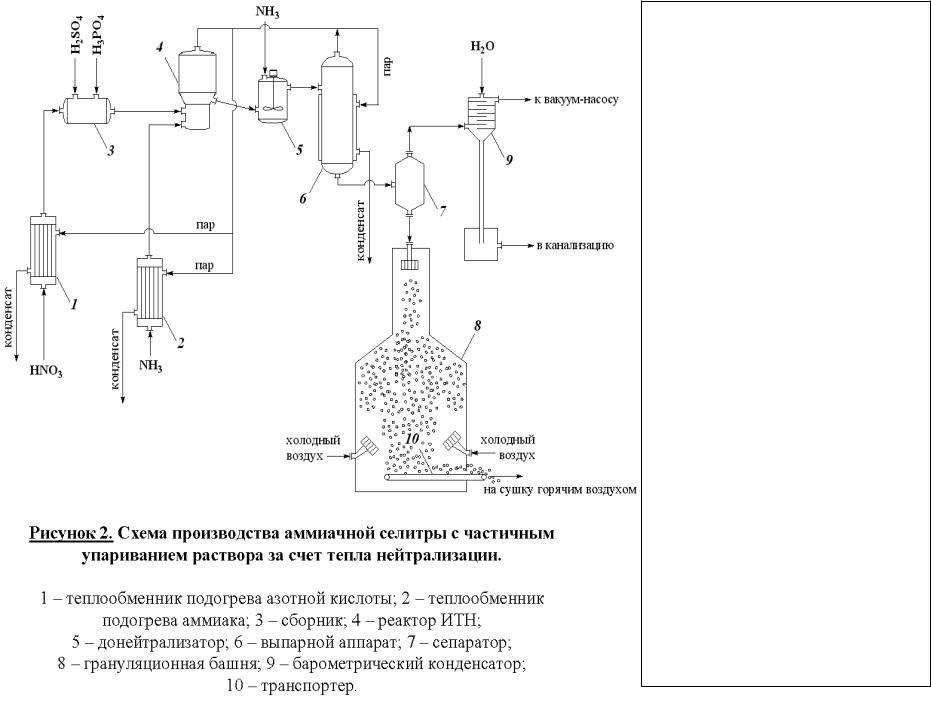

В настоящее время наиболее распространены схемы с частичным упариванием раствора за счет тепла нейтрализации. Нейтрализацию осуществляют в аппарате ИТН (использование тепла нейтрализации) (рисунок 1). Аппарат состоит из двух цилиндров (внешний и внутренний). Во внутренний подается газообразный аммиак и разбрызгивается азотная кислота. Внутренняя часть представляет собой реакционное пространство, внешняя – зона испарения. Отвод тепла из зоны реакции необходим не только для выпаривания раствора, но и во избежание перегрева и разложения азотной кислоты и аммиачной селитры. Соковый пар, образующийся как результат испарения воды из реакционного раствора используется для подогрева реагентов и упаривания реакционного раствора.

Раствор аммиачной селитры (60-80%) поступает в

донейтрализатор (5). Сюда добавляют аммиак как нейтрализующий агент и вещества уменьшающие слеживаемость удобрений Выпарку проводят в 2 или 3 ступени с использованием в качестве греющих агентов сокового пара из аппарата ИТН, вторичного пара выпарки и свежего насыщенного пара. Для простоты на схеме показан один выпарной аппарат (6). В выпарной установке плав доводят до содержания в нем NH4NO3 98 – 99%.

Гранулирование производят путем разбрызгивания плава в полой железобетонной башне (8) высотой 30 – 35 м. Падающие капли застывают в гранулы в потоке холодного воздуха, поступающего противотоком с помощью вентиляторов. Окончательная сушка осуществляется горячим воздухом во вращающемся сушильном барабане.