- •Вопрос 2.1

- •1. Что такое сушка, ее роль в производстве изделий из керамики

- •2. Роль внешней и внутренней диффузии при удалении влаги

- •3.Кинетика сушки

- •4. Механизмы перемещения влаги в процессе сушки материалов и изделий силикатной технологии.

- •5. Влаго- и термовлагопроводность, условия сушки

- •6. Что такое усадка

- •7. Влияние различных факторов на усадочные напряжения

- •8. Поверхностный и критический градиент влажности.

- •9.. Влияние параметров теплоносителя на интенсивность сушки

- •11. Способы сушки

- •12. Конвективная сушка, области применения

- •13. Радиационная сушка, области применения

- •14. Электроконтактная сушка, области применения

- •Вопрос 2.2.

- •1. Требования к сушилкам

- •2. Барабанная сушилка, конструкция и принцип действия

- •5. Конвейерная сушилка, принцип работы и область применения

- •6. Камерная сушилка периодического действия, принцип работы и область применения.

- •11. Особенности конструкций сушилок для сушки полуфабрикатов изделий

- •12. Схемы конвейерных сушилок непрерывного действия

14. Электроконтактная сушка, области применения

Предварительный

анализ показал, что прямое использование

внутренних ферро магнитных стенок

модуля в качестве нагреваемых

токопроводящих элементов неприемлемо.

Требуемые при этом токи для нагрева и

создания необходимой температуры сушки

достигают нескольких кило ампер. Поэтому

предложено внутренние стенки модуля

выполнять из отдельных пластин,

соединяемых путем сварки последовательно.

Конструктивная схема внутренней части

модуля, выполняющей роль нагревателя,

приведена на рис.1.

Нагреватель состоит из продольных пластин 1, соединенных сваркой с поперечными пластинами 2. Мощность отдельных модулей можно регулировать при сборке камеры, применяя последовательное или параллельное соединение отдельных модулей. Как отмечается в [1], электроконтактный способ нагрева имеет более высокие энергетические показатели по сравнению с индукционным, особенно при соотношении длины нагреваемого материала к сечению более четырех. Конструкция модуля сушки в предложенном варианте также существенно проще, проще и технология его изготовления. Легче решаются и вопросы теплоизоляции.

Электроконтактный нагрев может быть достаточно эффективно применен в рыбной промышленности в процессе размораживания, варки, разогрева. Электроконтактная сушка, из-за повышенного расхода электроэнергии, используется в опытных установках в комбинации с другими способами (например, конвективным или радиационным) для сушки гранулированных или экструдированных продуктов.

Вопрос 2.2.

1. Требования к сушилкам

При конструировании современных сушильных установок учитывается ряд требований, которые можно разбить на следующие группы:

1. Технологические – обеспечение высокой эффективности и равномерности сушки во всем объеме сушильной камеры.

2. Конструктивные – минимальное использование дефицитных конструкционных материалов, компактность, максимально возможное использование стандартных деталей и узлов, удобство монтажа и т.д.

3. Эксплуатационные – безопасность, соответствие санитарным нормам, непрерывность процесса сушки, удобство обслуживания и ремонта, максимальная механизация и автоматизация, использование вторичных энергоресурсов.

4. Кибернетические – соответствие требования автоматизации контроля, регулирования и управления процессом сушки и работой установки

5. Технико-экономические.

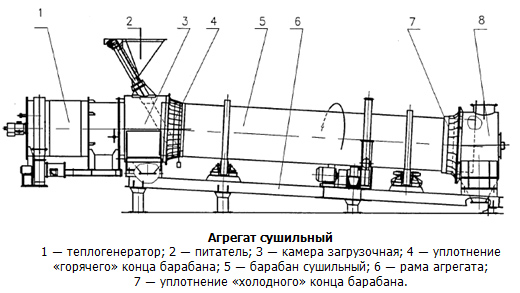

2. Барабанная сушилка, конструкция и принцип действия

Барабанная сушилка предназначена для просушки сыпучих материалов, например, песка, глины, гипса, известняка топочными газами и подачей высушенного материала для дальнейшей обработки.

Барабанная сушилка состоит из соединенных между собой теплогенератора (или прямоточной горелки), камеры загрузочной, сушильного барабана и камеры выгрузочной. Материал последовательно проходит через эти составные части агрегата и по мере продвижения к камере выгрузочной поз.8 нагревается и из него испаряется влага. Теплоноситель, в данном случае газовоздушная смесь, образуемая в теплогенераторе поз.1, движется к камере выгрузочной поз.8 под воздействием разряжения. Разряжение создается вытяжным вентилятором (дымососом), который не входит в состав сушильного агрегата и должен быть установлен после выгрузочной камеры. В данной конструкции сушка производится методом прямотока, т.е материал и теплоноситель двигаются в одну сторону.

Материал загружается в сушильный барабан поз.5 через винтовой питатель поз.2 и трубу загрузочную, установленные на загрузочной камере поз.3. Барабанная сушилка поз.5 установлена под углом 3°-5° к горизонтали и может вращаться вокруг продольной оси со скоростью, задаваемой частотным преобразователем, которым можно регулировать скорость вращения приводного двигателя

Материал, поступивший в сушильный барабан, постоянно перемещается вдоль оси барабана, при этом перемешивается и постоянно находится в контакте с теплоносителем.

Преимущества барабанных сушилок перед другими типами:

1. высокая производительность сушилок;

2. возможность равномерного прогрева ткани, что дает высокую степень равномерности сушки;

3. применение теплоносителя, который в барабане не оказывает на него вредного влияния;

4. по расчетному расходу тепла (4500-5700 кДж/кг испаренной влаги) сушилки барабанные по сравнению с другими типами сушилок являются наиболее экономичными;

5. при сравнительно высокой производительности барабанные сушилки занимают малую площадь и допускают правое и левое вращение.

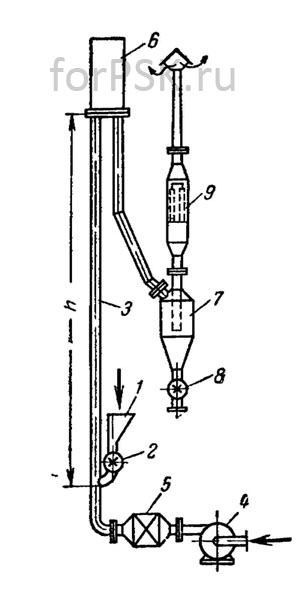

3. Пневматическая сушилка, принцип работы и область применения. Сушилки пневматического типа применяются в строительном производстве для сушки тонкодисперсных материалов.В сушилках данного типа совмещена интенсивная равномерная сушка сыпучего материала и пневмотранспорт к месту использования готового продукта. Источником теплоты в таких установках является топка, из которой дымовые газы, полученные при сжигании топлива, поступают в камеру смешения, где их разбавляют наружным воздухом до нужных параметров. Затем сушильный агент подают в рабочую камеру сушилки представляющую собой вертикальную трубу, плавно сужающуюся кверху и предназначенную для поддержания постоянной скорости движения газов.

Материал подается непрерывно и совместно с потоком сушильного агента, поступающим из смесительной камеры.

Частицы высушенного материала отделяются от газов в циклонах и шнековыми конвейерами подаются на склад готового продукта. Температура газов зависит от вида материала и составляет на входе в сушильную установку 150-400 °С, на выходе - 50-150 °С. Удельный расход теплоты зависит от влажности материала и находится в пределах 500-1000 кДж/кг испаренной влаги.

Влажный материал питателем подается в трубы. Топочные газы из топки поступают в нижнюю часть пневмотрубы и со скоростью, превышающей скорость витания крупных частиц, подхватывают материал и транспортируют его. В процессе транспортировки происходит интенсивная сушка материала. Далее газы и высушенный материал поступают в циклон-пылеотделитель, где продукт улавливается, а очищенные газы дымососом выбрасываются в атмосферу.

Сушилка пневматического типа: 1 - бункер влажного материала; 2 - роторный питатель для подачи влажного материала в сушилку; 3 - вертикальная труба - сушилка; 4 - нагнетающий вентилятор горячего воздуха; 5 - топочное устройство; 6 - сборник - амортизатор: 7 - центробежный циклон - сепаратор; 8 - разгрузочное устройство; 9 - рукавный фильтр; h - рабочая высота трубы сушилки

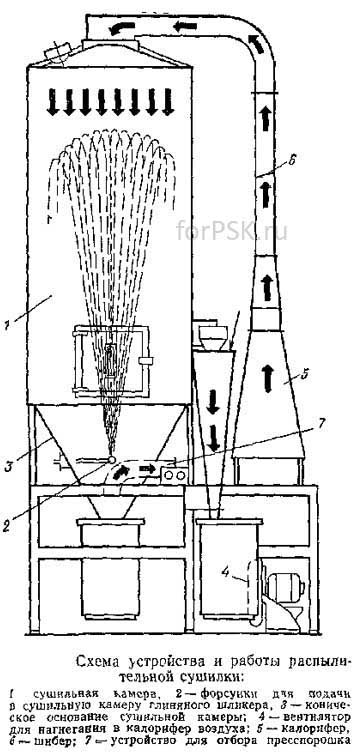

4. Распылительная

сушилка, принцип работы и область

применения.

Распылительные

сушилки чаще всего используются для

обезвоживания керамической суспензии

в технологии тонкой керамики при

подготовке сырья шликерным способом.Принцип

устройства и работы распылительной

сушилки приведен на рисунке. В сушильную

камеру с помощью форсунок или распылительных

дисков под высоким давлением (до 40 ат)

подается суспензия (влажность до

45%).

Поток суспензии распыляется и,

достигнув верха камеры, падает вниз.

Восходящий поток суспензии встречает

поток воздуха, нагретого в калорифере.

Воздух в калорифер нагнетается

вентилятором, нагревается и затем по

трубопроводу поступает в верхнюю часть

сушильной камеры. Расход тепла составляет

700-900 ккал на 1 кг испаренной влаги. При

падении частиц суспензии вниз направление

их движения совпадает с направлением

движения потока нагретого воздуха.

Таким

образом, обеспечивается комбинированная

сушка суспензии как при противоточном

движении материала и сушильного агента,

так и при прямоточном, что является

особенно эффективным и обеспечивает

высушивание материала в наиболее

короткий срок.

Распылительные

сушилки чаще всего используются для

обезвоживания керамической суспензии

в технологии тонкой керамики при

подготовке сырья шликерным способом.Принцип

устройства и работы распылительной

сушилки приведен на рисунке. В сушильную

камеру с помощью форсунок или распылительных

дисков под высоким давлением (до 40 ат)

подается суспензия (влажность до

45%).

Поток суспензии распыляется и,

достигнув верха камеры, падает вниз.

Восходящий поток суспензии встречает

поток воздуха, нагретого в калорифере.

Воздух в калорифер нагнетается

вентилятором, нагревается и затем по

трубопроводу поступает в верхнюю часть

сушильной камеры. Расход тепла составляет

700-900 ккал на 1 кг испаренной влаги. При

падении частиц суспензии вниз направление

их движения совпадает с направлением

движения потока нагретого воздуха.

Таким

образом, обеспечивается комбинированная

сушка суспензии как при противоточном

движении материала и сушильного агента,

так и при прямоточном, что является

особенно эффективным и обеспечивает

высушивание материала в наиболее

короткий срок.