- •1 Акустический тракт эхо-метода.

- •2 Эквивалентный размер (площадь) дефекта и его измерение по ард-диаграммам.

- •3 Основные параметры эхо-импульсного метода. Предельная и условная чувствительности. Эталонирование предельной чувствительности по ард-диаграммам. Основные параметры контроля

- •4 Основные параметры эхо-импульсного метода. Условная чувствительность. Эталонирование условной чувствительности.

- •5 Основные параметры эхо-импульсного метода. Мертвая зона и разрешающая способность.

- •6 Основные параметры эхо-импульсного метода. Угол ввода луча, метод измерения и влияющие факторы.

- •7 Зеркально-теневой метод (зтм). Варианты метода. Чувствительности и помехи при зтм.

- •8 Модели источников и параметры сигналов акустической эмиссии.

- •9 Методы определения физико-механических свойств на основе измерения скоростей ультразвука. Акустическая тензометрия.

- •10 Магнитопорошковый метод. Физические основы метода. Намагничивание и размагничивание изделий при магнитопорошковом контроле.

- •11 Магнитоферрозондовый метод. Общая характеристика метода. Феррозонды-градиентомеры и -полемеры.

- •12 Магнитографический метод. Магнитоносители для записи полей рассеяния дефектов. Магнитографические дефектоскопы.

- •13 Применение метода вихревых токов для целей дефектоскопии. Контроль с помощью накладных вихретоковых преобразователей.

- •14 Применение метода вихревых токов для целей толщинометрии. Классификация и основные технические характеристики толщиномеров.

- •15 Руководящие документы на проведение неразрушающего контроля и их структура.

- •16 Выбор параметров контроля и режимов настройки при ультразвуковом контроле: тип и конструкция преобразователя.

- •17 Способы настройки чувствительности и оценки амплитудных характеристик несплошностей при ультразвуковом контроле сварных соединений.

- •Способ, основанный на применении

- •2. Способ ард-диаграмм

- •4. Расчетный способ

- •18 Технология радиографического контроля.

- •19 Понятие о дефекте. Классификация дефектов

- •20 Классификация неразрушающего контроля по физическим основам и назначению.

- •21 Количественные показатели надежности. Особенности определения показателей невосстанавливаемых объектов.

- •22 Количественные показатели надежности. Особенности определения показателей восстанавливаемых объектов.

- •23 Показатели технических средств диагностирования. Показатели надежности.

- •24 Использование принципа обратной связи в узлах ультразвуковых дефектоскопов.

- •25 Связь характеристик приемного тракта и аналогово-цифрового преобразователя ультразвуковых импульсных дефектоскопов со спектральной плотностью эхо-сигналов.

- •26 Принцип действия преобразователей на фазированных решетках. Понятие фокального закона.

- •27 Этапы контроля качества продукции. Виды контроля качества.

- •28 Понятие «дефект» применительно к неразрушающему контролю (дефектоскопии) металлопродукции. Характеристики дефектов.

- •29 Вероятность обнаружения дефектов системой неразрушающего контроля.

- •30 Интегральный критерий эффективности систем неразрушающего контроля (снк). Принцип расчета технической эффективности снк.

6 Основные параметры эхо-импульсного метода. Угол ввода луча, метод измерения и влияющие факторы.

Угол ввода луча – это угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода, при установке преобразователя в положение, при котором амплитуда эхосигнала наибольшая.

Δ связано с изменением угла (Δ) из-за истирания призмы, а также со случайным подъемом призмы, температурными изменениями скоростей звука и влиянием затухания.

Изменение угла ввода луча в металл вследствие изменения температуры призмы определяется температурным коэффициентом скорости, показывающим изменение скорости звука в призме на один градус изменения температуры.

В качестве эталонного ненаправленного отражателя используют цилиндрическое боковое сверление. Образец изготавливают из контролируемого материала. Диаметр отверстия выбирают таким образом, чтобы обеспечить уверенную регистрацию эхоимпульса, а глубину его залегания – в диапазоне контролируемых глубин.

Значение угла ввода наклонного преобразователя принято нормировать для стали. Вследствие этого для эталонирования угла ввода используют образец из стали (в отечественной практике – стандартный образец СО-2). Угол ввода определяют, установив преобразователь в положение максимума эхоимпульса от отверстия 6 и считывая значение по шкале на образце напротив точки выхода преобразователя. Преобразователи с < 65º устанавливают на поверхность А (отверстие на глубине 44 мм), а с > 65º – на поверхность Б (отверстие на глубине 15 мм).

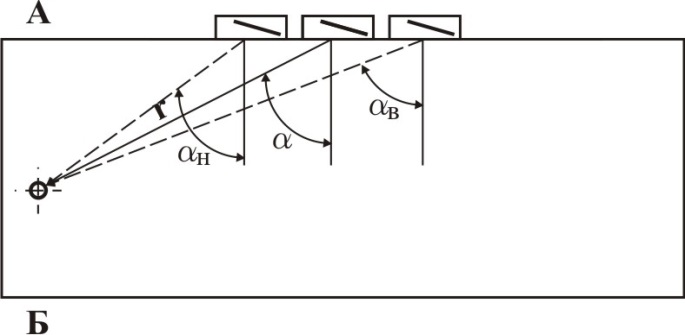

Экспериментальное определение угла ввода и ширины диаграммы направленности в плоскости падения

Для экспериментальной оценки ширины диаграммы направленности наклонного преобразователя (на уровне n дБ) также может быть использован образец с цилиндрическим боковым отверстием. Для этого озвучивают отверстие под углом ввода и органами управления, усилением доводят высоту эхоимпульса на экране до заданного уровня. Затем повышают усиление на 2n дБ и смещают преобразователь последовательно по направлению к отверстию и от него до тех пор, пока высота эхоимпульса не уменьшится до заданного уровня. В этих положениях напротив точки выхода считывают величины углов н и в. Приближенные значения ширины диаграммы направленности на уровне n дБ вверх и вниз от акустической оси соответственно составят: в = в – , н = – н.

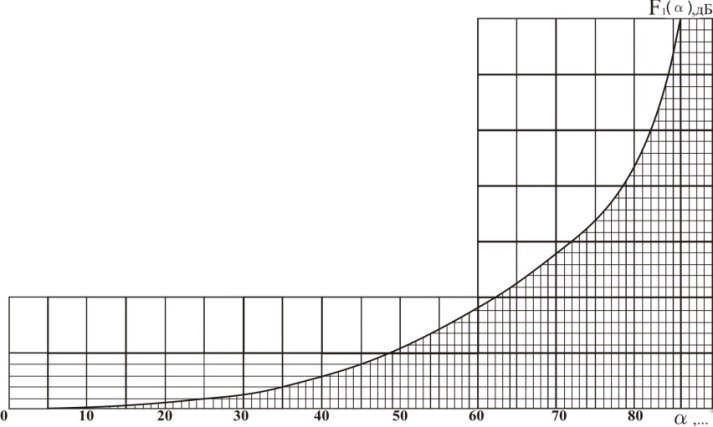

Необходимо отметить, что такая методика не учитывает влияние изменения амплитуды эхоимпульса в зависимости от пройденного расстояния – U ~ r–3/2. Устранение этой ошибки (она может оказаться значимой при > 65º) требует введения соответствующей поправки Δn при повышении усиления.

Номограмма для определения поправки Δn при определении ширины диаграммы направленности

7 Зеркально-теневой метод (зтм). Варианты метода. Чувствительности и помехи при зтм.

Зеркально-теневым называют метод акустического контроля, при котором информацию о наличии несплошности получают путем анализа амплитуды ультразвуковой волны, отраженной от противоположной поверхности объекта контроля. Физическая сущность метода заключается в том, что о наличии дефекта судят по ослаблению донного сигнала.

Варианты реализации зеркально-теневого метода (ЗТМ) отличаются как тем, какой из донных эхо-импульсов используется в качестве признака обнаружения дефекта, так и типом возбуждаемых и принимаемых волн, а также схемой включения преобразователей. На рисунке проиллюстрированы различные варианты осуществления ЗТМ с помощью излучающего (И) и приемного (П) преобразователей с оценкой по амплитуде (Uд) донных сигналов продольных (l) или/и поперечных (t) волн:

Прямым преобразователем (пьезоэлектрическим или электромагнито - акустическим) по первому донному сигналу продольной или поперечной волны

Прямым преобразователем по n-му (чаще всего – по второму) донному сигналу продольной или поперечной волны

Прямым преобразователем по отношению донных импульсов продольных или поперечных волн

Двумя наклонными преобразователями по донному сигналу продольной (при 1кр) или поперечной (при 1кр < < 2кр) волны

а)

б)

в)

г)

Схемы прозвучивания и временные диаграммы различных вариантов ЗТМ

Возможны также варианты ЗТМ с использованием трансформированных волн

Двумя наклонными преобразователями с использованием трансформации продольной волны в поперечную и наоборот, 1кр

Схемы прозвучивания и временные диаграммы ЗТМ с использованием трансформированных волн

Тремя наклонными преобразователями по донным сигналам продольной и поперечной волн одновременно, 1кр (общий излучатель и два приемника на каждый тип волны)

ЗТМ получил широкое распространение при контроле рельсов, листового проката, поковок, отливок. Однако для контроля этих объектов его применяют обычно не самостоятельно, а в сочетании с эхо-методом. В дополнение к эхо-методу ЗТМ позволяет обнаруживать:

несплошности, расположенные в мертвой зоне преобразователя несплошности с неблагоприятной ориентацией. При расположении дефекта вдоль пучка продольных волн уменьшение амплитуды донного сигнала происходит за счет дифракции на дефекте и «выноса» энергии боковыми волнами, генерируемыми при распространении волны вдоль поверхности;

крупные несплошности с малой отражающей способностью, например, раковины в литье, окруженные газовыми порами;

зоны структурных неоднородностей.

ЗТМ, реализуемый двумя наклонными преобразователями, применяют также при автоматическом ультразвуковом контроле толстостенных сварных соединений для выявления развитых трещин любой ориентации.

а)

б)

в)

г)

д)

Иллюстрация возможностей ЗТМ.