- •Курсовой проект

- •Рецензия

- •Содержание

- •Введение

- •1. Описание процесса мойки

- •2 . Известные технические решения

- •2.2.Основные требования, предъявляемые к бутылкомоечным машинам

- •2.3.Конструктивное устройство и принцип действия бутылкомоечных машин

- •3. Технологическая схема линии вторичного виноделия

- •4. Описание устройства бутылкомоечной машины

- •5. Расчет бутылкомоечной машины

- •5.2. Расчет рабочего цикла транспортера бутылконосителей.

- •5.3.Определение количества бутылконосителей и длины конвейера машины.

- •5.4Расчет режима гидродинамической обработки бутылок.

- •5.6. Определение расхода пара.

- •Заключение

- •Список использованных источников

3. Технологическая схема линии вторичного виноделия

Рис.2:Машинно-аппаратурная схема вторичного виноделия:

1-специальный транспорт, 2-ёмкость для отдыха, 3-ёмкость для купажа,

4-ёмкость для оклейки, 5-фильтр, 6-пластинчатый теплообменник ,

7- термоцистрена, 8-фильтр, 9-пластинчатый теплообменник 10-термоцистерна, 11-пластинчатый теплообменник, 12-фильтр 13-напорный резервуар, 14-машина для расформирования пакетов из ящиков 15-машина для выемки бутылок из ящиков, 16-бутылкомоечная машина 17-устройство для инспекции пустых бутылок, 18-аппарат для стерилизации бутылок, 19-фасовочная машина, 20-укупорочная машина, 21-аппарат для пастеризации бутылок, 22-инспекционная машина, 23- машина для отделки горлышек бутылок, 24- этикетировочная машина, 25-устройство для завертки бутылок в бумагу, 26-устройство для санитарной обработки ящиков 27-устройство для укладки бутылок в ящики, 28-устройство для формирования пакетов из ящиков, 29- устройство для межэтажного транспортирования пакетов из ящиков,30 и 31-конвейер для ящиков.

Виноматериал доставляется специальным транспортом 1 и направляется в емкости 2, 3 и 4 для отдыха, купажа и оклейки. Затем виноматериал проходит фильтры 5, 8 и 12, термически обрабатывается в пластинчатых теплообменниках 6, 9 и 11, выдерживается в термоцистернах 7 и 10. Из напорного резервуара 13 виноматериал подается на упаковку (розлив).

Подготовка бутылок, фасование в них вин и укупоривание, инспекция, пастеризация вин в бутылках, товарное оформление бутылок осуществляется на типовых поточных линиях упаковывания вин.

В состав такой линии входят устройство 29 для межэтажного транспортирования пакетов из ящиков, машина 14 для расформирования пакетов из ящиков, машина 15 для выемки бутылок из ящиков, бутылкомоечная машина 16, устройство 17 для инспекции пустых бутылок, аппарат 18 для стерилизации бутылок; машины: фасовочная 19 и укупорочная 20, аппарат 21 для пастеризации бутылок; машины: инспекционная 22, для отделки горлышек бутылок 23, этикетировочная 24 устройства: для завертки бутылок в бумагу 25, укладки бутылок в ящики 27, формирования пакетов из ящиков 28. Имеются также устройство 26 для санитарной обработки ящиков и конвейеры 30 и 31 для ящиков.

4. Описание устройства бутылкомоечной машины

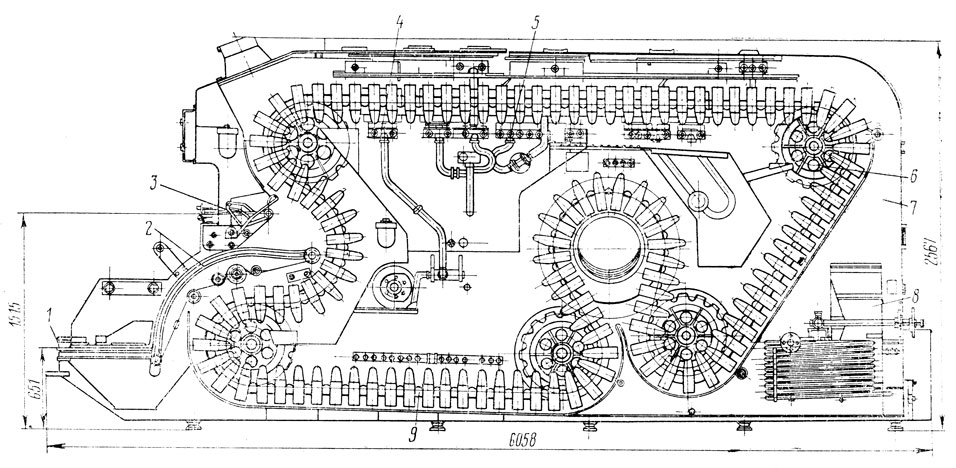

Рис.3: Принципиальное устройство бутылкомоечной машины АММ-6:

1 — конвейер пластинчатый для подвода бутылок; 2 — стол загрузочный; 3 — труба для орошения бутылок; 4 — механизм загрузки; 5 — конвейер пластинчатый для отвода бутылок; 6 — механизм выгрузки; 7 — трубы для орошения бутылок; 8 — корпус; 9 — цепь; 10, 11 и 14 — форсунки для шприцевания холодной, теплой и горячей водой;

12 — барботер паровой; 13 — ванна для сбора воды после шприцевания; 15 — ванная для сбора слабощелочной воды после шприцевания; 16 — форсунки для шприцевания горячей щелочью; 17 — барабан; 18 — этикетоотборник; 19, 21 — теплообменник; 20, 22 — ванна отмочная

Машина конвейерного типа, с цепным тяговым органом, отмочно-шприцевой системой с двумя отмочными ваннами. Загрузка и выгрузка бутылок осуществляется с одной стороны машины. Корпус 8 машины представляет собой сварную конструкцию из листовой стали. В нижней части корпуса размещены две отмочные ванны 20, 22 моющего раствора общей вместимостью 4,2 м3, в верхней части корпуса — над отмочными ваннами — расположены две ванны 13, 15 для сбора соответственно воды и слабощелочной воды после шприцевания бутылок. Все ванны образованы боковинами корпуса и внутренними перегородками и занимают всю ширину машины. В нижних отмочных ваннах расположены два теплообменника 19, 21 для подогрева щелочных растворов и сетчатый барабан 18 для улавливания из раствора смытых этикеток. Вода в верхней ванне 13 подогревается с помощью парового барботера 12. Внутри корпуса установлены валы со звездочками, на которые одеты две втулочнороликовые цепи 9, образующие бесконечный конвейер. К цепям прикреплены 126 бутылконосителей, каждый из которых представляет собой сварную конструкцию с 16 гнездами для бутылок. После схода со звездочек цепи перемещаются по направляющим, приваренным к боковинам корпуса.

В корпусе имеются люки для очистки и мойки ванн. Для доступа к устройствам шприцевания внутренней поверхности бутылок с двух сторон машины имеются окна.

Механизм загрузки 4 бутылок состоит из накопительного загрузочного стола (аккумулятора), выполненного в виде вращающихся в одном направлении валиков; над ними расположены разделители потоков бутылок.

Механизм выгрузки 6 вымытых бутылок представляет собой наклонные желоба, на которые выпадают из бутылконосителей бутылки, устанавливаемые этими желобами вертикально и сталкиваемые на пластинчатый конвейер 5, отводящий вымытые бутылки на фасование.

Привод машины включает в себя электродвигатель, двухступенчатую передачу, червячный редуктор, открытую пару цилиндрических шестерен и вал с кривошипами. Последние через тяги и храповое зацепление периодически поворачивают приводной вал, который за каждый оборот кривошипного вала (кинематический цикл машины) протягивает цепи с бутылконосителями на один шаг. На промежуточном валу привода установлен вариатор, позволяющий плавно регулировать производительность машины.

К бутылкомоечной машине бутылки подают пластинчатым конвейером 1. На накопительном загрузочном столе 2 они орошаются теплой водой с температурой 25–30 °С, по трубе 3 поступающей из верхней ванны 13. После этого бутылки с помощью механизма загрузки перемещаются в гнезда бутылконосителя и остаются в нем до выгрузки их из машины. Перед входом в первую отмочную ванну для подогрева и предварительного ополаскивания бутылки орошаются из труб 7 водой температурой 40–45 °С, поступающей из ванны 15, куда сливается вода после первого горячего шприцевания. Вода из коллекторов предварительного ополаскивания удаляется в канализацию, не попадая в ванну первого отмачивания. После этого бутылки входят в первую отмочную ванну с щелочным раствором, концентрация которого составляет 1–2%, а температура 60–65 °С.

При переходе бутылок из ванны 22 во вторую 20 над барабаном 17 установлено четыре щприцевальных сопла, из которых струей щелочного раствора этикетки смываются с бутылок. Затем во второй щелочной ванне загрязнения отмачиваются в щелочном растворе при температуре 75–80 °С. В этой ванне наружная и внутренняя поверхности бутылок подвергаются дополнительному отмачиванию при более высокой температуре. Далее бутылконосители с бутылками движутся по наклонной плоскости до поворота в верхней части машины. Благодаря наклонному перемещению увеличивается продолжительность отмачивания внутренней поверхности бутылок и дополнительной мойки наружной поверхности раствором, выливаемым из бутылок при повороте цепей бутылконосителей на натяжных звездочках.

На верхнем горизонтальном участке бутылконосители с бутылками сначала подвергаются наружному шприцеванию горячим (60–65 °С) раствором щелочи из форсунок 16. При этом с наружных поверхностей бутылконосителей смываются прилипшие во второй отмочной ванне этикетки, они попадают на наклонный лоток и по нему возвращаются во вторую ванну. Затем бутылки, продвигаясь по горизонтальной трассе, подвергаются многократному шприцеванию и наружной мойке сначала горячей (40–45 °С), а затем теплой (25–30 °С) и холодной водой соответственно из форсунок 14, 11 и 10. Вымытые и охлажденные бутылки проходят несколько позиций для стока остатков воды и далее попадают из бутылконосителей на стол разгрузки.

Этикетоотборник 18 представляет собой вращающийся сетчатый барабан, через который пропускается жидкость, забираемая из второй ванны. Этикетки задерживаются на внутренней поверхности барабана и при его вращении сдуваются в специальный лоток струей воздуха, подаваемой вентилятором.

Рис.4: Кинематическая схема бутылкомоечной машины АММ-6:

1 — червячный редуктор; 2 — электродвигатель; 3 — барабан; 4 — ведущая шестерня цепного конвейера; 5 — храповый механизм ведущего вала конвейера; 6 — механизм разгрузки вымытых бутылок; 7 — конвейер вымытых бутылок; 8 — вал с кривошипами; 9 — поперечная планка механизма загрузки, подающая бутылки со стола загрузки в бутылконосители; 10 — вращающиеся ролики стола загрузки; 11 — вариатор скорости цепного конвейера; 12 — электродвигатель; 13 — червячный редуктор; 14 — вентилятор; 15 — сетчатый барабан этикетоотборного устройства