- •Колонна-деэтанизатор установки получения пропана

- •Содержание

- •Технология производства

- •Основы процесса ректификации

- •Факторы, влияющие на процесс ректификации

- •Описание технологической схемы

- •Выбор и обоснование конструкции аппарата

- •Виды ректификационных колонн

- •Виды тарельчатых колонн

- •Выбор колонны

- •Конструирование и расчет химического оборудования

- •Выбор материала ректификационной колонны

- •3.2 Исходные данные для расчета

- •3.3 Расчет состава сырья [7]

- •3.4 Количество и состав дистиллята и кубового остатка

- •3.5 Расчет давления и температуры в колонне

- •3.7 Расчет минимального флегмового числа

- •3.8 Расчет числа тарелок укрепляющей части колонны

- •3.9 Расчет числа тарелок отгонной части колонны

- •3.10 Расчет основных размеров колонны

- •3.10.1 Расчет диаметра колонны

- •Расчет толщины стенки цилиндрической части (корпуса) колонны

- •Расчет эллиптического днища

- •Определение количества тарелок

- •Определение расстояния между тарелками

- •Определение высоты колонны

- •Определение диаметров штуцеров [12]

- •Гидравлический расчет колонны [13] Одним из основных параметров массообменных аппаратов является пропускная способность по газу.

- •Расчет контактных тарелок ректификационной колонны

- •Расчет сливных труб

- •3.16.1 Форма и основные размеры опор вертикальных аппаратов

- •3.17 Технология изготовления детали

- •3.17.1 Технология изготовления Фланца.

- •3.17.2 Технология изготовления решетчатой тарелки

- •4 Технология ремонта аппарата

- •4.2 Технология монтажа и ремонта

- •4.3 Пуск аппарата в эксплуатацию

- •5 Охрана труда и природы

- •5.1 Охрана труда

- •5.2 Охрана природы

- •6 Экономический часть

- •6.1 Описание предлагаемого мероприятия

- •6.2 Расчет капитальных вложений

- •6.3 Расчет изменяющихся эксплуатационных затрат

- •6.3.2 Расчет амортизационных отчислений

- •6.3.3 Расчет отчислений в ремонтный фонд

- •6.3.4 Расчет прочих затрат

- •6.3.6 Расчет дополнительных капитальных вложений

Технология производства

Основы процесса ректификации

В работе колонны деэтанизации используется принцип ректификации - разделения смеси жидких компонентов на составляющие в результате противоточного взаимодействия паров и жидкости смеси [2].

Взаимодействие паров и жидкости осуществляется в ректификационных колонных, которые снабжены контактными устройствами – тарелками или насадкой.

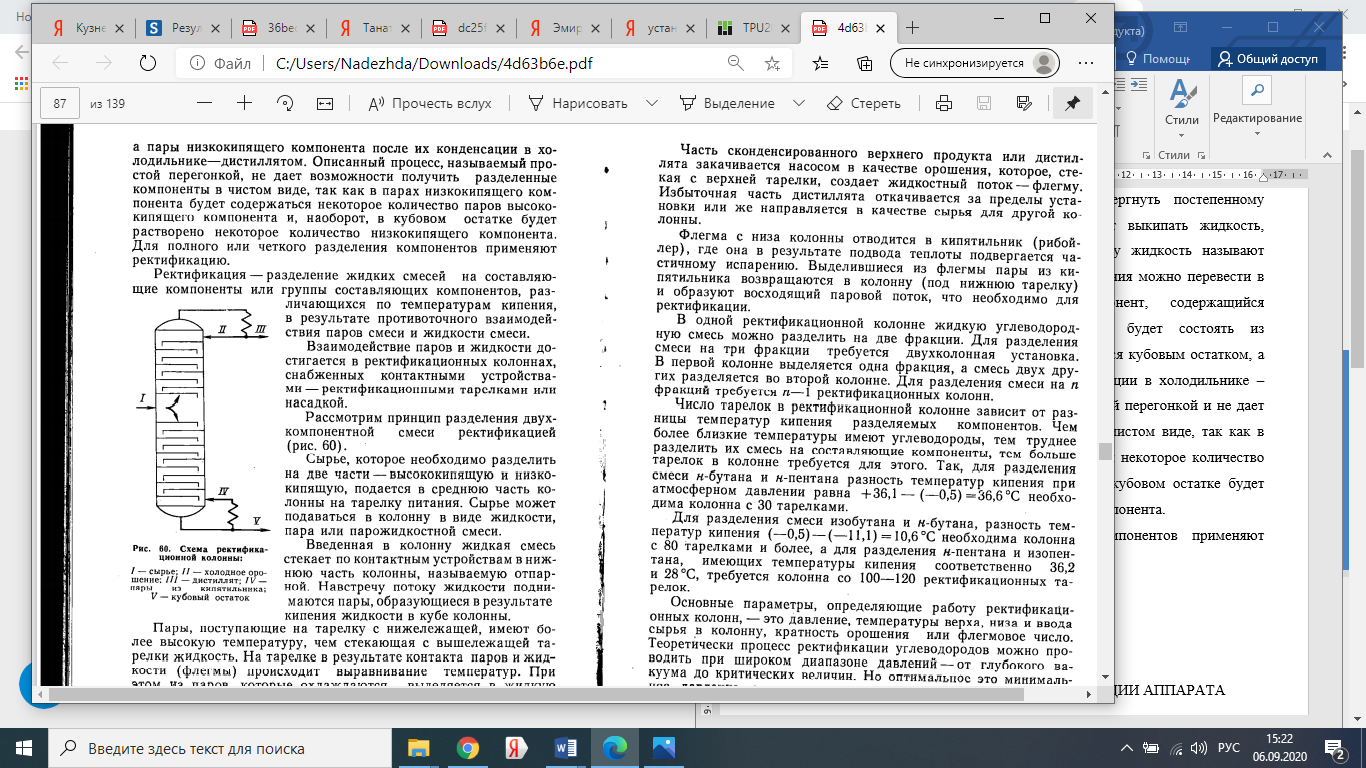

Рассмотрим принцип разделения двухкомпонентной смеси методом ректификации. На рисуцнке 1.1 представлена схема ректификационной колонны.

Рисунок 1.1 - Схема ректификационной колонны: I – сырье, II – холодное орошение, III – дистиллят, IV – пары из кипятильника, V – кубовый остаток.

Поступающее в колонну сырье необходимо разделить на две части – высококипящий и низкокипящий компонент. Оно подается в среднюю часть колонны на тарелку питания. Сырье может быть в виде пара, жидкости или парожидкостной смеси.

Поступившая в колонну жидкая смесь стекает по контактным устройствам (тарелкам) в нижнюю часть колонны, которую называют отпарной. Навстречу потоку жидкости поднимаются пары смеси, образующиеся при кипении жидкости в кубе колонны.

Пары, которые поступают на тарелку с нижележащей, имеют температуру выше, чем стекающая с вышележащей тарелки жидкость. На тарелке в результате этого контакта паров и жидкости (флегмы) происходит выравнивание температур. В результате этого контакта из паров, которые охлаждаются, выделилось некоторое количество высококипящего компонента (ВКК) в жидкую фазу, а из стекающей жидкости некоторое количество низкокипящего компонента (НКК) испарилось. Таким образом, на каждой тарелке колонны происходит теплообмен и массообмен.

По мере подъема паров по колонне, в них уменьшается содержание ВКК и увеличивается концентрация НКК. В опускающейся флегме увеличивается концентрация ВКК и уменьшается концентрация НКК.

Пары, достигнув верха колонны, отводятся в конденсатор, где они могут охлаждаться, частично или полностью конденсироваться.

Часть сконденсированного верхнего продукта (дистиллята) закачивается насосом в качестве орошения. Оно, стекая с верхней тарелки, создает жидкостный поток - флегму. Избыточная часть дистиллята откачивается за пределы установки или направляется в качестве сырья в другие колонны.

Флегма с низа колонны отводится в кипятильник (рибойлер), где нагревается и частично испаряется. Пары, выделившиеся из флегмы, из кипятильника возвращаются в колонну (под нижнюю тарелку) для образования восходящего парового потока.

Число тарелок в ректификационной колонне напрямую зависит от разницы температур кипения разделяемых компонентов. Чем более близкие температуры имеют углеводороды, тем труднее разделить их смесь на составляющие компоненты, и, соответственно, тем большее количество тарелок в колонне потребуется для этого.

Факторы, влияющие на процесс ректификации

Основные факторы, определяющие работу ректификационной колонны:

давление;

температуры верха, низа и ввода сырья в колонну;

кратность орошения или флегмовое число.

Давление

Теоретически процесс ректификации можно проводить при любом давлении, но существует оптимальное давление.

Оптимальное давление - это минимальное давление, при котором конденсацию верхнего продукта можно проводить, охлаждая продукт водой или воздухом. Таким образом, выбранная температура в емкости орошения и будет определяющим фактором выбора давления в колонне: при парциальной конденсации паров верхнего продукта – это значение давления точки росы, а при полной конденсации – значение давления насыщенных паров кипящей жидкости.

Оптимальным охлаждающим агентом является оборотная вода. Температура ее в средней полосе России поддерживается в районе плюс 16-200 С зимой и плюс 24-300 С – летом. Учитывая это, температура конденсации верхнего продукта принимается равной ориентировочно 400 С, а при использовании аппаратов воздушного охлаждения (АВО) температура в емкости орошения должна быть на 10-120 С выше максимально возможной температуры окружающего воздуха.

Абсолютное давление в емкости орошения при такой конденсации верхнего продукта определяется по уравнению:

где

-

молярная концентрация компонентов;

-

молярная концентрация компонентов;

-

абсолютное давление насыщенных паров

компонентов при расчетной температуре

в емкости орошения, МПа.

-

абсолютное давление насыщенных паров

компонентов при расчетной температуре

в емкости орошения, МПа.

Давление в емкости орошения равно сумме парциальных давлений насыщенных паров при данной температуре.

Давление в ректификационной колонне обычно принимается на 0,2-0,3 МПа выше, чем давление в емкости орошения. Этого давления достаточно для преодоления гидравлического сопротивления при прохождении паров через тарелки.

Температуры верха, низа и ввода сырья в колонну

Для опредленного заданного состава дистиллята и жидкого остатка, температуру верха и низа колонны определяют методом последовательного приближения. Температура верха колонны определяется как температура конца кипения верхнего продукта.

Температура низа колонны должна отвечать температуре начала кипения остатка в колонне.

Температура подаваемого в колонну сырья, должна соответствовать расчетной температуре тарелки питания. Значение оптимальной температуры питания определяется в зависимости от величины затрат на хладоагент и теплоноситель. При использовании дорогих хладоагентов (пропан, аммиак) при отделении метана и этана невыгодно перегревать сырье, то есть лучше направить его в колонну при температуре кипения или даже в переохлажденном состоянии. В то же время, при использовании дешевых хладоагентов (вода, воздух) и дорогих теплоносителей становится выгодным подавать сырье в парожидкостном состоянии.

Кратность орошения или флегмовое число [3].

Очень важным параметром процесса ректификации является количество орошения, подаваемого на верхнюю тарелку колонны. Обычно зависит от кратности орошения или флегмового числа – отношения количества подаваемого орошения к количеству дистиллята.

Определение фактического флегмового числа представляет сложную задачу. Чем выше чистота получаемого дистиллята, тем выше должно быть флегмовое число. Чем ближе между собой температуры кипения разделяемых компонентов, тем больше должно быть флегмовое число.

Технологический режим работы ректификационной колонны

Основным показателем работы колонны деэтанизации является четкость разделения сырья на составляющие компоненты и концентрация целевых компонентов во фракциях. Качество их должно удовлетворять требованиям существующих технических условий и станддартам.

Устойчивая работа ректификационной колонны обеспечивается:

равномерной подачей сырья колонны;

равномерной подачей орошения;

постоянством состава сырья;

надежным обеспечением колонны теплоносителем и хладоагентами.

Постоянство подачи сырья

При неравномерной подаче сырья контактирующие на тарелках пары и флегма не приходят в состояние равновесия из-за того, что в одних случаях уровни в тарелках будут низкими, а в других – высоким, и поэтому возможен прорыв паров и , кроме того, скорость паров тоже будет разной. При предельных нагрузках по сырью возможен заброс флегмы с нижележащих тарелок на вышележащие и вынос вспененной жидкой фазы через шламовую трубу колонны. В результате такой подачи сырья ректификация будет нечеткой и в верхнем продукте – дистилляте – может содержаться не только пограничный (по температуре кипения) компонент, но и более высококипящий (например, в дистилляте депропанизатора может быть обнаружен н-бутан). И в то же время, в кубовом остатке останется неотпаренным некоторое количество НКК

Всякие изменения загрузки колонн необходимо проводить плавно, без рывков, ориентируясь на показания расходомеров и анализаторов качества – хроматографов на потоке дистиллятов и кубовых остатков.

Постоянство подачи орошения.

Обычно состав дистиллята регулируется изменением температуры верха колонны, что достигается изменением подачи орошения. Для точного регулирования заданного состава дистиллата считается контрольной температура на промежуточной тарелке (четвертой или пятой, считая сверху), где незначительное изменение составов контактирующих паров и флегмы сопровождается большими изменениями температуры, чем на верхней тарелке.

Но увеличением орошения не стоит злоупотреблять. Нельзя, например, при повышении содержания ВКК в дистиллате резко увеличивать орошение. Это может привести к еще худшей ректификац и, кроме того, к повышению содержания НКК в кубовом остатке. Изменение орошения нужно производить плавно, без рывков в течение определнного времени и также ориентируясь на показания расходомеров и анализаторов качества.

Если состав сырья не меняется, то пропорционально изменению расхода должны изменяться расход холодного орошенияк и расход теплоносителя. При значительном уменьшении расхода питания в колонне расход орошения можно уменьшить только до 0,4-0,6 от максимальной величины. Это делается для того, чтобы способствовать сохранению четкой ректификации до восставновления оптимальной подачи сырья в колонну.

Постоянтсво состава сырья

Если на ректификационной установке перерабатывется сырье из разных источников, то состав по содержанию углеводородов имеет широкий диапазон. Для переработки каждого вида сырья на установке должен быть свой технологический режим. Для номальной работы персонал должен заранее знать состав сырья, чтобы внести коррективы в технологический режим. Если такая корректировка не будет своевременно осуществлена, то неизбежно ухудшение процесса ректификации в колоннах и вместе с тем, выпуск бракованной продукции.

Постоянство давления

Если температуры верха и низа колонны остаются неизменными, то повышение давления при постоянстве сырья приводи к недостаточной отпарке дистиллата от остатка, а снижение давления – к ухудшению качества дистиллата вследствие повышения в нем концентрации ВКК.

Повышение давления в колонне может быть вызвано уменьшением количества охлаждающей воды, поступающей в конденсаторы, или образованием накипи и шлама в трубных пучках конденсаторов, особенно в летнее время, а повышение давления в деэтанизаторе, где хладоагентом служит пропан или аммиак – уменьшение подачи этого хладоагента.

На установках, где применяют аппараты воздушного охлаждения, изменение давления в емкостях орошения, а равно и в колоннах, вызывается изменением температуры окружающего воздуха в разное время суток, остановкой одного или нескольких вентиляторов. В летний период должны работать все вентиляторы с полностью открыми жалюзи. В период жаркой погоды должны быть включены и увлажнители воздуха, нагнетаемого вентиляторами. И если это не помогает, то необходимо часть несконденсировавшихся паров подавать на прием сырьевых компрессоров.

В зимний период часть потока паров, выходящих из шлемовой трубы колонны, необходимо перепускать в емкость орошения, то есть мимо конденсаторов. Этим самым обеспечивается поддержание нужного давления в емкостях и подпора на приеме насосов орошения. Независимо от температуры окружающего воздуха температура конденсации дистиллата в зимнее время не должна быть ниже 20-250 С.