- •Часть 1

- •5. Определение твердости металлических образцов км по методу Польди

- •Лабораторная работа № 1

- •3. Атлас макро - и микроструктур металлов и сплавов. Болховитинов н.Ф., Болховитинова е.Н. − Москва: Машгиз, 1959. - 88 с

- •Лабораторная работа № 2

- •Лабораторная работа № 3

- •Контрольные вопросы по теме работы (устные ответы)

- •Лабораторная работа № 4

- •3. Гост 1215-79. «Отливки из ковкого чугуна. Общие технические условия».

- •4. Гост 1585-85. «Чугун антифрикционный для отливок. Марки».

- •5. Гост 7293-85. «Чугун с шаровидным графитом для отливок. Марки».

- •Лабораторная работа № 5

- •3. Типовой химический состав нелегированных сталей.

- •4. Влияние массовой доли углерода с, % на показатели механических свойств стали.

- •5.Влияние постоянных примесей.

- •7. Примеры прочтения (расшифровки) марок нелегированных сталей.

- •9. Новые понятия – термины:

- •Порядок выполнения работы.

- •1. Гост р 54384-2011 - Сталь. Определение и классификация по химическому составу и классам качества.

- •Лабораторная работа № 6

Лабораторная работа № 2

по курсу «Материаловедения и технологии конструкционных материалов» для спец. ЭСЭУ

Тема: Исследование структуры КМ. Макроанализ и оптическая микроскопия.

Выполнил _______________________________№ уч. гр. или шифр___________________

Подпись _________________Дата__________

Проверил________________ Дата__________

Цель работы – изучить методы макро-микроанализа металлов;

1.Ознакомиться с технологией изготовления и назначением микро и макрошлифов.

2.Ознакомиться с оптической схемой, устройством металломикроскопа и работой с ним.

3.Ознакомиться со структурой различных металлических материалов.

Оборудование:

1.Металломикроскопы.

2.Нетравленые и травленые микрошлифы чугуна, стали и других металлов.

3.Атлас макро - и микроструктур.

4.Образцы для изучения изломов.

Задание 1.

Дать полные определения 3-х базовых факторов, от которых при данной температуре зависят свойства любого КМ

Химический состав – это….

Химсостав чаще всего оценивают с помощью СПЕКТРАЛЬНОГО АНАЛИЗА.

Строение – это …….

Строение можно изучать при помощи РЕНТГЕНОСТРУКТУРНОГО АНАЛИЗА.

Структура – это…..

Структуру изучают с помощью МАКРО- и МИКРОАНАЛИЗА с использованием шлифов и микроскопов.

Задание 2.

1) МАКРОАНАЛИЗ. Используя образцы изломов, увеличительное стекло 10-кратного увеличения, и макрошлифы рассмотреть макроструктуры, познакомиться с видами изломов, записать их определения, сделать соответствующие эскизы (рисунки).

Излом – это поверхность,……

Различают изломы:

Хрупкий – происходит без значительной …….

Рис. 1. Хрупкий излом.

Вязкий – имеет волокнистый характер. Форма и размеры зерен металла при вязком изломе

Рис.2. Вязкий излом.

Усталостный излом всегда имеет две …..

Рис. 3. Усталостный излом.

В изломах можно увидеть дефекты структуры − нарушения сплошности. (это непрерывность свойств, однородность структуры). Сделать рисунок дефектов.

Рис. 4. Дефекты структуры.

1 − ……………; 2 − …….; 3 − ………….; 4 − ……….

Для макроанализа кроме изучения изломов используют также макрошлифы.

Макрошлифы – это…….

Макроанализ позволяет изучать структуру всей детали (слитка в целом), а также сделать заключение о технологии изготовления. Это его преимущества в сравнении с микроанализом.

2) МИКРОАНАЛИЗ. Использовать: микрошлифы, металло-микроскопы МИМ-6 или ЕС МЕТАМ РВ22.

Микрошлиф в отличие от макрошлифа имеет поверхность…...

Порядок изготовления микрошлифа − выписать основные этапы изготовления микрошлифа:

- ….

- ….

- ….

- ….

- ….

- ….

- ….

- ….

Изготовление микрошлифа занимает не менее 6 часов. С целью уменьшить атмосферную коррозию хранят микрошлифы в эксикаторах с силикогелем (силикогель – широко применяемый влагопоглотитель на кремниевой основе).

Исследование микрошлифа под микроскопом позволяет: определить ….

Изобразить принципиальную схему металло-микроскопа (рис. 5); использовать плакат и указания преподавателя. Обозначить главные составные части устройства. Пояснить, на каком принципе работает металло-микроскоп МИМ-6.

Изучить приемы пользования прибором.

Рис. 5. Принципиальная схема металломикроскопа МИМ-6

1 - ….. ;2 - ………….; 3 - ……….

Задание 3.

Получить у преподавателя номерные шлифы разных металлов. Рассматривать каждый микрошлиф по-очереди. Отобразить схематично рисунками наблюдаемые в окуляр металло-микроскопа картины структур. Ознакомиться с иллюстрациями Атласа микроструктур.

Рис. 6. Микрошлиф меди. Рис. 7. Микрошлиф мягкой стали.

Рис. 8. Микрошлиф Рис.9. Микрошлиф серого чугуна.

инструментальной стали.

Выводы.

При рассматривании микроструктур оказалось, что по интенсивности отражения света имеет

- зерна одного типа микрошлиф ………… (Рис. ….);

- зерна двух типов микрошлиф ………….. (Рис. ….), а также микрошлиф …………(Рис. …);

- зерна трех типов микрошлиф ……………(Рис. ….).

Следовательно, двухфазными являются металлы, имеющие структуру как на рис. …., а трехфазными – как на рис. …

Размеры и форма зерен везде разные.

У металла по рисунку … общее количество более светлых зерен преобладает.

В Атласе микроструктур можно найти изображения, похожие на те, что видны в окуляр металломикроскопа.

Новые термины

структура

зерно

сплошность

химический состав

строение

макроструктура

микроструктура

макро-анализ

микро-анализ

излом

излом хрупкий

излом вязкий

излом усталостный

разрушение

макрошлиф

микрошлиф

дефекты структуры

поверхность раздела

силикогель

фаза

Контрольные вопросы по теме работы (подготовить устные ответы)

1. Три базовых фактора, определяющих при заданной температуре любые свойства любого КМ (назвать)

2. Что такое микрошлиф?

3. Чем микрошлиф отличается от макрошлифа? Что дает исследование макрошлифа?

4. Что такое химический состав КМ? (дать определение).

5. Пояснить принцип работы метало-микроскопа. Какое увеличение имеет лабораторный микроскоп?

6. Указать порядок величины расстояний между атомами в кристаллической решетке металла.

7. Порядок изготовления микрошлифа и условия его хранения.

8. Почему важно изучение микроструктуры металлов?

9. Чем отличается изображение шлифа, наблюдаемого невооруженным глазом и с помощью микроскопа?

10. Что такое излом?

11. Виды изломов при разрушении металлических деталей. Признаки усталостного разрушения.

12. Раскрыть понятия "строение" и "структура". Что изучают, рассматривая микрошлиф под микроскопом?

13. Указать один из методов изучения строения КМ.

14. Что такое сплошность? Какие Вы знаете дефекты структуры?

Лабораторная работа № 3

Тема: «Изучение явления наклепа и рекристаллизации металлических КМ»

Цель работы:

- изучить явление наклепа металлов;

- изучить рекристаллизационный отжиг как способ устранения наклепа;

- ознакомиться с применениями явления наклепа как одного из методов изменения свойств КМ.

Оборудование и материалы:

- образцы меди, алюминия и стали с малым содержанием углерода;

- станочные тиски;

- штангенциркуль;

- деформирующая оправка:

- электропечь сопротивления СУОЛ - 0,4.2,5/15-И1;

- прибор для измерения твердости металлов по методу Роквелла ТК-2М.

1.Сущность явления наклепа.

Наклепом называется явление упрочнения металла в результате пластического деформирования. Упрочнение сопровождается изменением других свойств металла. Синонимы наклепа: деформационное упрочнение, нагартовка, а также холодный процесс пластического деформирования. Дело в том, что для увеличения прочности этим способом требуется соблюдение важного условии - температура металла Тм в процессе деформирования должна быть меньше так называемой температуры рекристаллизации Тр, совершенно разной для разных металлов: Тм < Тр. Если это условие не соблюдается и Тм > Тр, упрочнение не достигается, т.е. наклеп не имеет места.

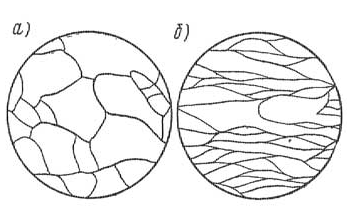

В процессе пластического деформирования, осуществляемого за счет работы внешних сил, хаотично ориентированные друг относительно друга зерна (кристаллиты) металла дробятся, меняют свою форму и ориентировку, образуя подобие волокнистой структуры: зерна деформируются и сплющиваются, вытягиваясь в направлении действующих сил. Такая преимущественная ориентировка зерен вдоль направления деформации называется текстурой металла. Благодаря текстуре возникает анизотропия (зависимость свойств от направления): свойства вдоль волокон иные, нежели поперек (сравни со свойствами древесины).

Рис. 1. Влияние пластической деформации на структуру металла (схема)

а) до деформации; б) после деформации.

Таким образом, пластическое деформирование изменяет структуру – один из трех базовых факторов, определяющих свойства материала при данной температуре (см. лабораторную работу № 2). Вместе с тем происходят и изменения на атомном уровне - увеличивается число и плотность дефектов кристаллической решетки (дислокаций, вакансий и др.). Эти изменения затрагивают строение – второй базовый фактор, но не в полной мере, а частично, поскольку другие характеристики строения (тип кристаллической решетки и ее параметры, тип сплав) остаются неизменными.

Степень изменения свойств при наклепе зависит от степени деформации , % - величины относительного изменения площади сечения в результате деформирования.

Рис. 2. Пример влияния степени деформации ε, % на прочность и пластичность металла.

2. Характер изменения свойств металла в результате наклепа.

.1. Механические свойства. Уже при рассмотрении диаграммы растяжения пластичного металла обращает на себя внимание необходимость увеличения нагрузки для дальнейшего деформирования (растяжения) образца после достижения остаточной деформации под нагрузкой, соответствующей пределу текучести (см. лабораторную работу № 1): по мере увеличения степени деформации растет сопротивление материала деформированию. В результате наклепа металл упрочняется: растет предел текучести и предел прочности. Этого вывода вполне достаточно, чтобы сделать заключение о характере изменения других механических свойств, поскольку хорошо известно, что с увеличением прочности растет твердость, а пластичность и ударная вязкость уменьшаются (за небольшими исключениями, как, например, у простой латуни). В количественном отношении изменение показателей механических свойств зависит от степени деформации , % - величины относительного изменения площади сечения и могут измениться весьма существенно. Так, предел прочности при растяжении у стальной проволоки, получаемой волочением, до отжига достигает 3500 – 4000 МПа. Это наиболее прочный из всех материалов.

Рост числа дефектов и возникновение внутренних напряжений в результате наклепа приводят к увеличению свободной энергии металла и переходу его в неравновесное состояние. По некоторым данным наклеп аккумулирует до 15 % энергии, затраченной на осуществление пластического деформирования.

.2. Физические свойства. Наклепанный металл имеет меньшую плотность, меньшие электропроводность, теплопроводность и магнитную проницаемость.

.3. Технологические свойства. Ухудшаются обрабатываемость резанием и давлением.

.4. Эксплуатационные свойства. Уменьшается сопротивляемость коррозии, более активно развиваются процессы старения, коррозионного растрескивания. У наклепанного металла увеличиваются износостойкость и выносливость.

3. Использование явления наклепа:

.1. Местное упрочнение деталей машин, работающих в условиях знакопеременных циклических и повторно-статических нагрузок или истирания. Особенно эффективно применение поверхностного пластического деформирования в деталях с конструктивными концентраторами напряжений – отверстиями, шлицами, скосами, выборками, резьбами, галтелями, пазами и т.д. Наклеп позволяет существенно увеличить ресурс деталей (срок службы до усталостного разрушения, до замены или ремонта).

.2. Упрочнение всей поверхности или зон концентрации напряжений маложестких деталей типа панелей, стенок, дуг, профилей, выполненных из высокопрочных алюминиевых сплавов; силовых деталей типа цилиндров, стоек, коленчатых валов, рычагов, кронштейнов, толкателей, выполненных из высокопрочных чугунов, конструкционных сталей, а также титановых сплавов.

.3. Поверхностное упрочнение сварных соединений – сварных швов и околошовной зоны.

.4. Изготовление резьб методом накатывания.

4. Способы упрочнения наклепом.

В зависимости от формы, размеров, материала детали, требований к геометрическим параметрам и качеству поверхности, производственных и других условий могут использоваться различные способы упрочняющей обработки. Наиболее прогрессивными способами местного упрочнения являются:

раскатывание, дробеструйная обработка, дорнование, обработка дробью, накатывание, выглаживание, пневмодинамическая обработка, чеканка, обработка механическими щетками (рис. 3.).

,

Рис. 3. Практическое использование явления наклепа

а – дробеструйная упрочняющая обработка; б – чистовая обработка – обкатывание шаром; в – обработка дорнованием; г – центробежно-шариковая чистовая обработка; д – обработка чеканкой; е – упрочнение взрывом; ж – упрочнение виброобкатыванием; з – алмазное выглаживание.

5. Рекристаллизационный отжиг.

Наклеп можно устранить рекристаллизационным (разупрочняющим) отжигом, когда упрочнение затрудняет обработку и требуется увеличить пластичность металла. Отжиг – разновидность термической обработки, которая заключатся в нагреве металла до заданной температуры, выдержке при этой температуре и последующем, обычно медленным охлаждении до комнатной температуры. Выдержка нужна для того, чтобы гарантировать во всем объеме детали заданную температуру (измерить температуру внутри не представляется возможным) и обеспечить изменение структуры. В случае рекристаллизационного отжига скорость охлаждения для простых металлов, однофазных сплавов и малоуглеродистой стали не регламентируется, так как не оказывает влияния на свойства, но в ряде случаев может быть ограничена из-за возможных короблений.

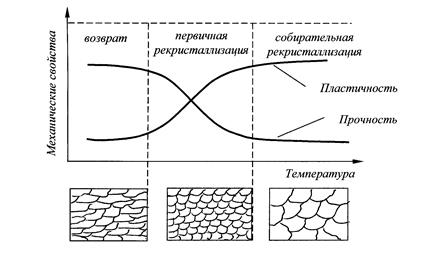

На рис. 4. представлена схема изменения свойств и структуры наклепанного металла в зависимости от температуры. При нагреве до сравнительно низких температур происходит так называемый процесс возврата, под которым понимают снятие напряжений и части искажений кристаллической решетки. При этом еще не наблюдается заметных изменений структуры. В процессе возврата происходит незначительное понижение прочности и повышение пластичности. При дальнейшем повышении температуры подвижность атомов возрастает и при достижении определенной температуры образуются совершенно новые равноосные зерна, размеры которого могут существенно отличаться от исходных. Свойства приближаются к исходным, наклеп устраняется. Это первичная рекристаллизация. Последующее повышение температуры сверх той, которая называется температурой начала рекристаллизации Трек, приводит к стадии так называемой собирательной рекристаллизации – укрупнению новых зерен, увеличению их размеров, уменьшению в связи с этим общей поверхности их границ. Металл переходит в более равновесное состояние. Наименьшая температура металла, при которой обеспечивается рекристаллизация Трек и происходит разупрочнение металла находится в зависимости от температуры Тпл плавления металла.

Рис. 4. Изменение структуры и свойств наклепанного металла при нагреве

Для технически чистых металлов Трек = 0,3…0,4Тпл; для сплавов Трек = 0,5…0,6 пл; а для весьма чистых металлов – Трек = 0,1…0,2Тпл.

Таблица

Температуры плавления, рекристаллизационного отжига и горячей обработки давлением

некоторых металлов

-

Металл

Температура, °С

Плавления

Рекристал-

лизации

Рекристаллизационного

отжига

Горячей обработки

давлением

Молибден

2620

900

1400…1600

2000…1400

Железо

1539

450

650…750

1300…800

Титан

1672

500

650…750

1150…800

Медь

1083

270

500…650

900…650

Алюминий

660

100

350…400

500…400

Свинец

324

− 30

-

-

Олово

232

− 70

-

-

Температуры выдержки при отжиге (температуры отжига) задают более высокими в сравнении с температурами Трек. Это объясняется желанием ускорить процесс отжига. Как правило, полная рекристаллизация для различных материалов длится не более 1 часа, при условии, что отжиг осуществляется при заданных температурах для каждого из них.

6. Новые термины:

наклеп

алмазное

выглаживание

нагартовка

рекристаллизация

анизотропия

текстура

износостойкость

выносливость

дорнование

чеканка

рекристаллизацион. отжиг

возврат

Список литературы

1. Материаловедение и технология конструкционных материалов: Учебник для вузов/ Солнцев Ю. П., Веселов В.А., Демянцевич В. П., Кузин А. В., Чашников Д. И. -2 изд., перераб. и доп.- М.: «МИСИС», 1996. - 576 с.

2. Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; Под ред. Г.П. Фетисова. - М.: Высш. шк., 2000. - 638 с: ил.

3. http://2x2business.ru/sotv1.htm

4. http://azbukametalla.ru/

5. http://vestnikmgsu.ru/files/archive/issues/2013/1/ru/8.pdf

6. http://vestnikmgsu.ru/

Приложение № 3.1

Форма отчета

ГУМРФ им.адм. С.О. Макарова

Кафедра технической эксплуатации флота