- •Часть 1

- •5. Определение твердости металлических образцов км по методу Польди

- •Лабораторная работа № 1

- •3. Атлас макро - и микроструктур металлов и сплавов. Болховитинов н.Ф., Болховитинова е.Н. − Москва: Машгиз, 1959. - 88 с

- •Лабораторная работа № 2

- •Лабораторная работа № 3

- •Контрольные вопросы по теме работы (устные ответы)

- •Лабораторная работа № 4

- •3. Гост 1215-79. «Отливки из ковкого чугуна. Общие технические условия».

- •4. Гост 1585-85. «Чугун антифрикционный для отливок. Марки».

- •5. Гост 7293-85. «Чугун с шаровидным графитом для отливок. Марки».

- •Лабораторная работа № 5

- •3. Типовой химический состав нелегированных сталей.

- •4. Влияние массовой доли углерода с, % на показатели механических свойств стали.

- •5.Влияние постоянных примесей.

- •7. Примеры прочтения (расшифровки) марок нелегированных сталей.

- •9. Новые понятия – термины:

- •Порядок выполнения работы.

- •1. Гост р 54384-2011 - Сталь. Определение и классификация по химическому составу и классам качества.

- •Лабораторная работа № 6

Лабораторная работа № 4

по курсу «Материаловедения и технологии конструкционных материалов» для спец. ЭСЭУ

Тема: «Изучение диаграммы состояния системы сплавов железо – углерод»

Выполнил ________________________________№ уч. гр. или шифр___________________

Подпись____________________Дата__________

Проверил________________ Дата__________

Цель работы – изучение основ теории металлических сплавов, изучение диаграммы состояния системы железо-углеродистых сплавов.

Задание № 1. Записать определения следующих понятий:

- Сплав – это…

- Система сплавов – …

- Сплав типа «механическая смесь» – …

- Сплав типа «химическое соединение» – …

- Сплав типа «твердый раствор» – …

- Полиморфизм – это …

- Аллотропия – это …

- Графит – …

- Графен – …

- Альфа-железо – …

- Гамма-железо –…

- Дельта-железо – …

- Аустенит – ...

- Феррит – …

- Цементит– …

- Вторичный цементит – …

- Эвтектика – …

- Ледебурит – …

- Фаза – это …

- Граница раздела …

- Точка Кюри …

- Сталь – это…

- Чугун – это…

- Ликвидус – …

- Солидус – …

Задание № 2.

- Воспроизвести схематические типовые графики охлаждения расплава различных веществ – аморфного тела, кристаллического тела – компонента сплава, эвтектики. Использовать указания преподавателя и учебник [1, с. 116]. Описать различие в характере процессов охлаждения.

- Изобразить схематичный «График охлаждения расплава железа» (см. Рис. 4. описание лабораторной работы). Указать (записать) температурные интервалы существования альфа-железа и гамма-железа.

Рис. 1. Графики охлаждения расплава: 1 – аморфного тела; 2 – компонента сплава; 3, 4 – сплавов;

5 – эвтектики.

Рис. 2. График охлаждения расплава железа (схема).

Задание № 3.

* используя рис. 6 описания или плакаты вычертить диаграмму состояния системы сплавов железо – цементит с соблюдением следующих 8 требований:

* размер по оси ординат – не менее 120 мм, по оси абсцисс – не менее 170 мм;

* по обе стороны диаграммы оставить поля шириной не менее 50 мм;

* оси абсцисс и ординат должны быть выполнены в виде тонких линий с использованием линейки;

* на оси абсцисс должно быть 2 шкалы: содержание в сплавах углерода, % и содержание цементита, %;

* толщина линий растворимости ES, PSK, ликвидус и солидус должна быть не менее 0,5 мм;

* области однофазных состояний должны быть выделены цветом;

* диаграмма должна иметь полное наименование.

Задание № 4.

Заполнить таблицу 1, используя информацию, содержащуюся в диаграмме состояния.

Фазовый состав сплавов системы железо –цементит при t = 20 °С

Таблица 1

-

Сплав

Содержание

углерода С, %

Фазовый состав

Доэвтектоидная сталь

Доэвтектоидная сталь

< 0,8

< 0,8

Ф + П

Эвтектоидная сталь

Заэвтектоидная сталь

Доэвтектический чугун

Эвтектический чугун

Заэвтектический чугун

Рис. 3. Метастабильная диаграмма состояния системы сплавов железо – цементит.

Задание № 5

Используя информацию, содержащуюся в учебнике [1] и (или) в интернете и т.д., заполнить таблицу механических свойств фаз системы сплавов Fe – C.

Механические свойства фаз в системе сплавов Fe – C.

Таблица 2

-

Фаза

σв, МПа

σт, МПа

δ, %

ψ, %

НВ, ед.

Ф (феррит)

А (аустенит)

Ц (цементит)

Л (ледобурит)

П (перлит)

Гр (графит)

Задание № 6. Построить слева и справа от диаграммы состояния (см. задание № 3, а также рис. 7 описания лабораторной работы) две кривые охлаждения – стали и чугуна. Данные о процентном содержании углерода в этих сплавах получить у преподавателя.

Приложение № 2.

Контрольные вопросы по теме лабораторной работы (для устных ответов)

Что такое сплав? система сплавов?

Что такое аллотропия? Полиморфизм? Какие полиморфные модификации имеет железо? углерод?

На основе каких данных построена диаграмма железо-углерод? Что отложено по осям?

Почему ось абсцисс имеет две шкалы? Что такое цементит? Почему шкала по углероду обрывается на значении 6,67 %?

Где на диаграмме располагаются критические точки железа?

Дать определения аустенита и феррита.

Что такое эвтектика? Как называется эвтектика в системе сплавов железо-углерод?

Перечислить типы сплавов.

Чем отличается первичный цементит от вторичного? от третичного?

Какова максимальная растворимость углерода в гамма - железе? в альфа - железе? От чего зависит растворимость? Какова растворимость углерода в альфа -железе при комнатной температуре?

Показать на диаграмме линии солидус, ликвидус, аустенитно-перлитных превращений, линию предельной растворимости углерода в гамма - железе.

Что такое фаза? Показать на диаграмме области однофазных состояний.

Что такое эвтектоид? Как называется эвтектоид в данной системе сплавов? Сколько в нем углерода?

Показать области доэвтектоидных сталей, заэвтектоидных сталей, доэвтектических чугунов, заэвтектических чугунов. Что называют сталью? чугуном?

Расположить температуры плавления доэвтектических чугунов, железа и сталей в возрастающем порядке (в виде неравенства).

Показать на диаграмме линии − геометрическое место критических точек Ас1, Ас3, Асм. Где точка Кюри?

Как плавится (затвердевает) эвтектический сплав в отличие от других сплавов?

Почему на всех диаграммах состояния шкала температур (ось ординат) обрывается на значениях 300…400 оС?

Лабораторная работа № 5

Тема: «Изучение структуры и свойств конструкционных чугунов»

Целью данной работы является изучение структуры, свойств, маркировки и применения конструкционных чугунов в судостроении.

150 лет назад чугун был основным металлическим материалом, а доля стали была незначительной − во всем мире использовалось ограниченное число марок. Постепенно сталь вытесняла конструкционный чугун и в настоящее время его массовая доля ориентировочно не превышает 10…15 %. История изготовления и применения чугуна в Европе начинается с 14 века (Англия). К настоящему времени благодаря многочисленным исследованиям и усовершенствованиям имеется достаточно большое количество разновидностей этого материала.

1. Производство чугунов.

К чугунам относятся сплавы железа с углеродом, содержание которого в сплаве превышает 2 %.

Чугун получают в доменных печах плавкой шихты. Шихта состоит из послойно загружаемых в печь сверху кокса, руды или агломерата и флюса.

2. Классификация чугунов.

Чугуны классифицируют по:

- назначению: передельный (не является конструкционным материалом) и литейный. Синонимы литейного чугуна – серый, конструкционный;

- по состоянию углерода в сплаве: серый (бóльшая часть углерода находится в виде зерен графита), белый (без графита - бóльшая часть углерода находится в химическом соединении Fe3C) и половинчатый;

Литейный (серый, конструкционный) подразделяется по

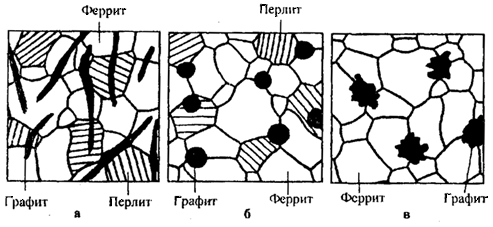

- форме зерен графита: серый с пластинчатым графитом (СЧ), с глобулярным графитом (высокопрочный ВЧ), с хлопьевидным (ковкий КЧ) и вермикулярным (червеобразным) графитом (ЧВГ);

- виду металлической основы: ферритные чугуны, перлитные и ферритно-перлитные;

- по химическому составу: нелегированные и легированные, фосфористые и гематитовые;

- по особым свойствам: антифрикционный, коррозионностойкий, жаростойкий, жаропрочный, износостойкий и др.

- процентному содержанию углерода: доэвтектический - 2,14 ... 4,3 % С, эвтектический - 4,3 % С и заэвтектический - 4,3 ... 6,67 % С

Химический состав конструкционных чугунов и его влияние на свойства сплава.

Практически серый чугун можно считать трехкомпонентным сплавом Fe-C-Si, поскольку содержание

кремния и углерода в сплаве суть величины одного порядка: содержание кремния в серых чугунах достигает 3,6% (чушковый чугун). Другие химические элементы Mn, P и S присутствуют как постоянные примеси, из числа которых сера и фосфор считаются вредными.

Примерный химический состав серого чугуна:

С = 3…3,6 %

Si = 1,6…2,5 %

Mn = 0,6…1,2 %

S = 0,05…0,07 %

P = 0,1…0,3 %

Fe - остальное.

Содержание марганца (Mn) в сером чугуне находится в пределах 0,6 ... 1,2 %. Марганец препятствует графитизации и способствует отбеливанию чугуна − в поверхностных слоях отливки появляются структуры белого и половинчатого чугуна.

Сера (S) понижает жидкотекучесть чугуна, делая его густым, плохо заполняющим литейную форму, противодействует выделению графита и дает трещины в горячей отливке (красноломкость). Поэтому она является вредной примесью. Предельно допустимое содержание серы в чугуне 0,07%. Фосфор (P) создает в чугуне твердую и хрупкую фосфидную эвтектику, поэтому в отливках деталей машин, подверженных ударным нагрузкам, его содержание не должно превышать 0,3%. В отливках деталей, работающих на истирание, твердые участки фосфидной эвтектики повышают их износоустойчивость; в таких отливках допускается содержание фосфора до 0,7—0,8%. Фосфор, кроме того, понижает температуру плавления чугуна, сильно увеличивает его жидкотекучесть и уменьшает усадку. Это позволяет получать из фосфористого чугуна тонкостенные отливки с чистой гладкой поверхностью. Поэтому чугун, содержащий до 1,2% фосфора, применяется для художественного литья, труб и т. д.

Кремний (Si), в отличие от марганца, способствует графитизации. Структура чугуна в отливке зависит от доли кремния Si и скорости охлаждения. Изменяя процент содержания кремния и скорость охлаждения, можно получить различную структуру металлической основы чугуна. Чтобы избежать отбеливания отливки и получить структуру серого чугуна, необходимо повышенное содержание Si, пониженное – марганца и медленное охлаждение отливки после заливки металла в форму.

Химический состав легированных чугунов отличается наличием специальных добавок – химических элементов(Cr, Ni, Cu и др.), сообщающих сплаву специальные свойства. Нелегированным считают чугун, содержащий до 3,5…4% Si, до 1,5…2% Мn, до 0,3% Р, до 0,2… 0,25% S и до 0,1% таких элементов, как Cr, Ni, Сu.

На практике наибольшее распространение получили доэвтектические чугуны, содержащие 2,4 ... 3,8% С углерода. Нижнее значение содержания углерода в чугуне определяется его технологическими свойствами при литье − обеспечение хорошей жидкотекучести. Жидкотекучесть − это способность металлов и сплавов в расплавленном состоянии заполнять полости формы, точно воспроизводить очертания и размеры отливки. Повышенное содержание углерода в чугуне (выше 3,8%) приводит к резкому возрастанию твердости и хрупкости. Жидкотекучесть определяется по спиральной пробе, а ее величина − по длине заполнения части спирали. Другое литейное свойство − усадка − уменьшение обьема металла, залитого в форму, при его охлаждении и кристаллизации.

Пример химического состава серого чугуна СЧ 18 ГОСТ 1412-95: C − 3,5%; Si − 2,1%; Mn − 0,6%; S − не более 0,15%; P − не более 0,2%, остальное – Fe.

4. Фазовый состав и структура конструкционных чугунов.

В соответствии с диаграммой состояния системы железо – графит (см. описание лабораторной работы № 4, рис. 7) все нелегированные литейные чугуны, независимо от процентного содержания углерода, являются двухфазными сплавами: Ф + Гр или П + Гр и только в случае, когда металлическая основа образована зернами феррита и перлита – трехфазными: Ф + П + Гр. Свойства каждой фазы − структурной составляющей – рассмотрены в лабораторной работе № 4 «Изучение диаграммы состояния системы сплавов железо – углерод». Однако, в отчете по данной работе должны быть описания этих свойств.

Большое влияние на свойства чугуна оказывает форма зерен (см. п. 2) графита. Очень низкая прочность графита (σв = 20 МПа) дает основание рассматривать каждое его зерно как нарушение сплошности металлической основы в виде раковины, поры или широкой трещины. В чугуне с пластинчатым графитом (см. рис. 1, а) места залегания вытянутых и часто остроконечных зерен графита являются концентраторами напряжений, резко снижающими как сопротивляемость разрушению металлической основы при растяжении, так и показатели пластичности. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная (глобулярная) форма графита.

Чугун с вермикулярным графитом широкого применения не получил.

Рис. 1. Структура конструкционного чугуна с разной формой зерен графита (схема)

а − с пластинчатым графитом, б – с шаровидным графитом, в – с хлопьевидным графитом.

5. Модифицирование.

Кроме вида металлической основы (Ф, П, Ф + П) и формы зерен графита на свойства сплава достаточно большое влияние оказывают и размеры зерен. Многочисленными исследованиями установлено, что, чем мельче зерна, тем выше прочность. Измельчение зерна достигается введением в жидкий металл небольшого количества (0,3–0,8 % от массы металла) ферросилиция, силикокальция алюминия и других так называемых модификаторов. Сам процесс называется модифицированием. Модификаторы создают в расплаве большое число дополнительных центров кристаллизации. В результате образуется более мелкозернистая металлическая основа чугуна и более равномерное распределение графита в металлической основе в виде тонких и коротких зерен. Это обеспечивает значительное повышение механических свойств модифицированных чугунов по сравнению с обычными марками. Другие модификаторы: магний, церий, иттрий обеспечивают кристаллизацию графита в форме глобул. Введение этих модификаторов может производиться в ковш во время наполнения его чугуном или же в струю металла, во время выпуска чугуна из плавильного агрегата.

6. Маркировка чугунов по российским стандартам.

ГОСТ 1412–85 «Чугун с пластинчатым графитом для отливок.» предусматривает следующие марки: СЧ10, СЧ15, СЧ 20, СЧ25, СЧ30, СЧ35. Заглавные буквы СЧ означают «серый чугун», а числа после букв – наименьшее значение предела прочности при растяжении σв10-1, МПа. По требованиям потребителя для изготовления отливок допускаются марки: СЧ18, СЧ21, СЧ24.

В соответствии с ГОСТ 7293–85 «Чугун с шаровидным графитом для отливок. Марки» установлены следующие марки высокопрочного чугуна: ВЧ35; ВЧ40; ВЧ45; ВЧ50; ВЧ 60; ВЧ 70; ВЧ 80 и ВЧ100. ВЧ – высокопрочный чугун, число означает σв10-1, МПа.

Согласно действующего ГОСТ 1215-79 «Отливки из ковкого чугуна. Общие технические условия.» отливки из ковкого чугуна изготовляют следующих марок: КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 ферритного класса, и КЧ 45-7; КЧ 50-5; КЧ 55-4; КЧ 60-3; КЧ 65-3; КЧ 70-2; КЧ 80-1,5 перлитного класса. Заглавные буквы КЧ означают «ковкий чугун», первое число − σв10-1, МПа, а второе – относительное удлинение δ, %.

Чугун с вермикулярным графитом (ГОСТ 28394–89) имеет следующие марки: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45. Двузначое число в марке означает σв10-1, МПа.

Для деталей узлов трения используют и антифрикционные чугуны (ГОСТ 1585-85. Чугун антифрикционный для отливок. Марки.): АЧС – 1, АЧС – 2…АЧС – 6, АЧВ – 1, АЧВ -2, АЧК - 1 и АЧК – 2.

Словосочетание «серые чугуны» появилось в связи с серым цветом излома этих сплавов, обусловленным темно-серым цветом графитовых зерен. В Европе эти сплавы известны с 14 века. Чугуны КЧ, ВЧ и ЧВГ − тоже «серые» − появились значительно позже. Так, например, высокопрочный чугун известен только с конца сороковых годов прошлого века.

Примеры механических свойств чугунов

Таблица

7. Свойства конструкционных чугунов.

В настоящее время около 90 % отливок из чугуна – это серый чугун СЧ. Его отличают хорошая жидкотекучесть, небольшая усадка, небольшая склонность к трещинообразованию и газопоглощению, низкая стоимость. В паре со сталью чугун имеет низкий коэффициент трения, способен поглощать вибрации, хорошо работает на сжатие, хорошо обрабатывается режущими инструментами, менее чем сталь, чувствителен к надрезам, царапинам и другим концентраторам напряжений. Вместе с тем этот материал хрупок и имеет очень низкую пластичность, плохо сопротивляются коррозии, не поддаются обработке давлением (в том числе, и ковкий чугун), плохо сваривается.

Другие разновидности серого чугуна – ковкий и высокопрочный – сохраняя основные плюсы и минусы чугуна с пластинчатым графитом, имеют более благоприятное сочетание показателей механических свойств, однако отливки из этих чугунов имеют высокую стоимость.

При контакте незащищенных изделий из чугуна с морской водой имеет место избирательная электрохимическая коррозия под названием «ографичивание». С течение времени происходит «вымывание» (переход) ионов железа в воду, в результате которого остается непрочный графитовый скелет с последующим разрушением изделия.

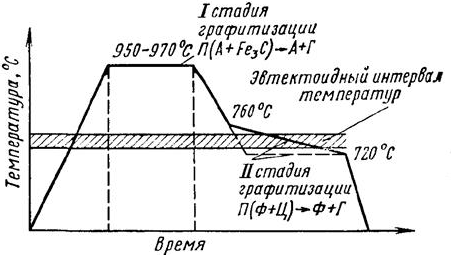

8. Получение структуры ковкого чугуна.

Высокая стоимость отливок из ковкого чугуна связана с тем, что их производство осуществляется в два этапа: первый — производство отливок из белого чугуна (поэтому под литейными свойствами ковкого чучугуна следует понимать литейные свойства белого чугуна); второй — длительный графитизирующий отжиг, называемый также «томлением». Для получения чугуна с хлопьевидным графитом отливки нагревают в специальных печах до 950...1000 °С и после длительных выдержек в две стадии – при t = 950…970 °С и при t = 740 °С охлаждают до нормальной температуры. На первой стадии распадается цементит как фаза, а на второй стадии – цементит в составе перлита. Зерна образующегося графита приобретают форму хлопьев, придающую чугуну большую прочность и повышенную пластичность (хотя он и не поддается ковке). В зависимости от массы отливки и желаемого вида металлической основы процесс отжига занимает до 70…100

часов.

Рис. 2. Схема отжига на ковкий чугун

Графитизация сопровождается изменением объема отливок, вследствие чего они коробятся, поэтому после отжига и охлаждения отливки правят на прессах. Понятие «ковка» для такого чугуна условно и обозначает только то, что он в сравнении с обычными серыми чугунами (СЧ) более пластичен. На практике собственно ковку чугуна никогда не производят.

9.Применение чугуна в судостроении.

В судостроении из серого чугуна изготовляют гребные винты, дейдвудные трубы, детали арматуры, многие дельные вещи (скобы, рымы, талрепы, клюзы, кнехты, горловины, крышки люков, иллюминаторы), станины лебедок, станков, блоки цилиндров судовых дизелей, крышки и цилиндровые втулки, корпуса насосов судовых систем, коленчатые валы (из ВЧ), корпуса турбин и многое другое. Чушковый чугун используют также в качестве мертвого балласта.

10. Выполнение лабораторной работы.

- усвоить вышеизложенную информацию;

- заполнить форму отчета (см. Приложение № 5.1), выполнив все задания.

- подготовить устные ответы на контрольные вопросы по теме работы (см. Приложение № 5.2);

- предъявить отчет для проверки и защиты.

Новые понятия – термины:

шихта

флюс

кокс

агломерат

отжиг

отбеливание

вермикулярный графит

примеси

ографичивание

графитизация

модифицирование

модификаторы

Список литературы

1. ГОСТ 4832-95. «Чугун литейный. Технические условия».

2. ГОСТ 1412–85. «Чугун с пластинчатым графитом для отливок».