- •Часть 1

- •5. Определение твердости металлических образцов км по методу Польди

- •Лабораторная работа № 1

- •3. Атлас макро - и микроструктур металлов и сплавов. Болховитинов н.Ф., Болховитинова е.Н. − Москва: Машгиз, 1959. - 88 с

- •Лабораторная работа № 2

- •Лабораторная работа № 3

- •Контрольные вопросы по теме работы (устные ответы)

- •Лабораторная работа № 4

- •3. Гост 1215-79. «Отливки из ковкого чугуна. Общие технические условия».

- •4. Гост 1585-85. «Чугун антифрикционный для отливок. Марки».

- •5. Гост 7293-85. «Чугун с шаровидным графитом для отливок. Марки».

- •Лабораторная работа № 5

- •3. Типовой химический состав нелегированных сталей.

- •4. Влияние массовой доли углерода с, % на показатели механических свойств стали.

- •5.Влияние постоянных примесей.

- •7. Примеры прочтения (расшифровки) марок нелегированных сталей.

- •9. Новые понятия – термины:

- •Порядок выполнения работы.

- •1. Гост р 54384-2011 - Сталь. Определение и классификация по химическому составу и классам качества.

- •Лабораторная работа № 6

Лабораторная работа № 1

по курсу «Материаловедения и технологии конструкционных

материалов» для спец. ЭСЭУ

Тема: Механические свойства конструкционных материалов и их показатели. Освоение методов оценки твердости металлических КМ.

Выполнил __________________№ уч. гр. или шифр________________

Подпись __________________Дата ______________

Проверил_______________Дата_______________

Цель работы – изучение механических свойств, освоение методов количественной оценки твердости металлических КМ.

Оборудование:

- прибор ТК -14-250 для оценки величины твердости методом Роквелла,

- прибор Польди с микроскопом,

- эталон (с известной твердостью),

- образцы с неизвестной твердостью,

- молоток, жесткая плита.

Задания:

1. Виды деформаций на примере стержня.

- дать 5 эскизов по числу разновидностей деформаций,

- записать определения трех терминов: деформация, упругая деформация, пластическая деформация, привести практические примеры. Использовать учебник, интернет (см. Список литературы в описании лабораторной работы) и эскизы преподавателя на занятиях.

Место для эскизов (Рис. 1. …Рис.5.) Размеры каждого эскиза (рисунка) должны быть не менее 75х40 мм.

- Деформация – это….

- Упругая деформация – это…

- Пластическая деформация – это …

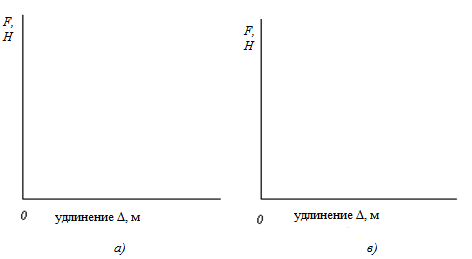

2. Диаграммы растяжения пластичных и малопластичных металлов. Эскиз. Показатели. Определения.

- изобразить в координатах удлинение Δ, м – нагрузка F, Н две типовые диаграммы растяжения: для металлов с высокой пластичностью и для малопластичных материалов.

- сделать эскиз образца для испытаний на растяжение

-записать: 1) какие 5 показателей механических свойств определяют по диаграмме растяжения, 2) привести их расчетные формулы,

- записать определения следующих терминов: пластичность, прочность, упругость.

Использовать учебник, интернет (см. список литературы), плакаты.

При недостатке места для эскизов или таблиц допускается приложение к отчету дополнительного листа.

Рис. 6. Образец для испытаний на растяжение

Рис. 7. Вид диаграммы растяжения на разрывной машине образцов из

а) - высокопластичного материала, в) - малопластичного материала.

Пять показателей механических свойств, определяемые по диаграмме растяжения:

-

-

-

-

-

Определения терминов:

Пластичность – это ….

Прочность – это….

Упругость – это…

3. Твердость.

- дать определение термина «твердость».

- перечислить основные методы определения твердости КМ, разновидности инденторов и обозначения чисел твердости в зависимости от метода.

- дать 2 формулы связи величин: 1) HB и HRC, 2) HB и σв.

- сделать эскизы, поясняющие форму инденторов и образование отпечатка на поверхности испытуемого КМ. Использовать учебник, интернет эскизы преподавателя на доске, плакаты.

Твердость – это….

Методы определения твердости металлических КМ:

Рис. 8. Определение твердости по Бринеллю

Рис. 9. Определение твердости по Роквеллу

Рис. 10. Определение твердости по Виккерсу

Формулы связи: HB = ….HRC, σв = ….HB

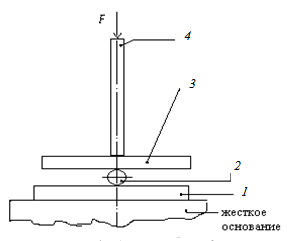

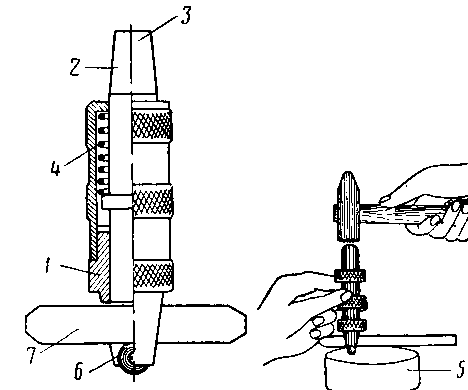

4. Оценка твердости образца методом Польди.

– дать описание выданного для испытаний образца: форма, размеры, разновидность КМ, состояние его поверхности; сделать его эскиз;

Рис. 11. Образец для испытания

– узнать у преподавателя, какую твердость HBэ имеет материал эталона;

– дополнить подрисуночные надписи к рисункам 12 и 13;

Рис. 12. Принципиальная схема метода Польди.

1 - , 2 - , 3 - , 4 - .

Рис.13. Прибор Польди.

1 –………; 2 –……….; 3 –…….; 4 – ……; 5 –………; 6 -……..; 7 - ………

– провести испытания и измерения отпечатков. Заполнить 2 таблицы результатов измерений на эталоне и на образце;

Т а б л и ц а 1

Результаты измерений диаметра лунки на эталоне

Испытание |

Порядковый номер измерения |

Среднее арифметическое значение dэ. мм |

Средняя величина dэ, мм |

||

1 |

2 |

3 |

|||

Первое |

|

|

|

|

|

Вторичное |

|

|

|

|

|

Т а б л и ц а 2

Результаты измерений диаметра лунки на образце

Испытание |

Порядковый номер измерения |

Среднее арифметическое значение d, мм |

Средняя величина d, мм |

||

1 |

2 |

3 |

|||

Первое |

|

|

|

|

|

Вторичное |

|

|

|

|

|

– рассчитать величину НВ образца по формуле

HB = HBэ (dэ2 ÷ d2),

5. Рассчитать величину предела прочности при растяжении

σв = к НВ, приняв во внимание размерность и включить в отчет таблицу «Значения коэффициента пропорциональности в эмпирической формуле σв = к НВ для разных КМ» (см. Приложения № 1.3);

6. По таблице Приложения № 1.2 найти число твердости НВ′, соответствующее диаметру d, и сравнить его с полученным значением НВ образца;

7. Определить под руководством преподавателя твердость образца на приборе Роквелла (см. Приложение № 1.5);

8. Перевести полученное значение HRC в число твердости по Бринеллю (НВ′′ ≈ 10 HRC или по табл. Приложений № 1.4) и вычислить погрешность, %;

Δ1 = 100 (│ НВ │ − │ НВ′│) ÷ НВ′, %,

Δ2 = 100 (│ НВ │ − │ НВ′′│) ÷ НВ′′, %

Выводы

Изложить преимущества и недостатки метода Польди:

Включить в отчет Приложение № 1.1 ( Таблицу механических свойств конструкционных материалов).

При недостатке места для эскизов или таблиц допускается приложение к отчету дополнительного листа.

Лабораторная работа № 2

Тема: «Исследование структуры КМ. Макроанализ и оптическая микроскопия»

Цель работы – познакомиться с методикой визуального макро - микроанализа, изучить принцип работы и устройство металломикроскопа, получить навыки работы с микроскопом, ознакомиться с технологией

изготовления микрошлифов и структурой различных металлических материалов.

Приборы и материалы: металломикроскопы, коллекция шлифов, наглядные пособия и справочные материалы

1. Основные понятия.

Механические и многие другие свойства конструкционных материалов (КМ) зависят от их химического состава, строения и структуры. Воздействуя на эти базовые факторы изменяют свойства КМ. Строение – это устройство на нано уровне, т.е. тип и параметры кристаллической решетки, а также ее дефекты (дислокации, вакансии и т.д.). Структура – это устройство на макро-уровне, т.е. то, что мы можем видеть невооруженным глазом или при сравнительно небольшом увеличении – форма и размеры зерен, их ориентация, дефекты – нарушения сплошности (поры, трещины, раковины, неметаллические включения). Различают макроструктуру и микроструктуру.

Макроструктура любого металла – это структура, видимая невооруженным глазом или при помощи увеличительного стекла. Макроструктуру изучают по излому, разрезу слитка и с помощью макрошлифов.

Изломом называется поверхность, образующаяся при разрушении КМ. Макрошлифы, как и

микрошлифы – это специально подготовленные образцы исследуемого материала. Исследование макроструктуры называется макроанализом.

Микроструктура – это структура, видимая с помощью оптического металломикроскопа, позволяющего различать отдельные фрагменты с размерами не менее 0,2 мкм (0,1·100 нм). Невооруженным глазом можно различить размеры не менее 0,2 мм (200·100 нм). Таким образом, с помощью металломикроскопа можно добиться увеличения изображения в 2000 раз.

2. Макроанализ.

2.1. Изучение излома. По характеру изломы бывают трех типов: вязкий, хрупкий и усталостный.

Усталостный излом имеет две зоны: блестящую свежую поверхность одномоментного хрупкого долома и старую затертую поверхность, образовавшуюся при зарождении и развитии трещины. В отчете по работе необходимо будет сделать эскиз усталостного излома.

Хрупкие КМ разрушаются с образованием излома, имеющего однородный характер с резко очерченными границами зерен. На изломах пластичных КМ можно наблюдать и деформированные зерна.

2.2. Изучение макрошлифа. При исследовании макрошлифов могут быть определены величина зерна, его форма, строение волокна, а также выявлены видимые дефекты: пористость, усадочные раковины, газовые пузыри, трещины, неметаллические включения. Эскизы дефектов структуры, выявленные при изучении макрошлифа стали, также должны быть в отчете.

3. Микроанализ.

Микроанализ позволяет определять величину и форму самых мелких зерен, вазовый состав металла, качество термической обработки, а также выявить мельчайшие дефекты металла (волосяные трещины, неметаллические включения). Исследование микроструктуры называется микроанализом. Для микроанализа требуется микрошлиф металла и металло-микроскоп.

3.1. Изготовление микрошлифа. Микрошлифы изготовляют следующим образом: из исследуемого КМ вырезают образец – небольшой кусочек металла и заторцовывают его. Полученную ровную поверхность шлифуют и полируют, затем эту поверхность травят специальными реактивами (серной, соляной и другими кислотами), после чего ее промывают, сушат и рассматривают. Подробное описание процесса изготовления шлифа приведено в Приложении № 2.1.

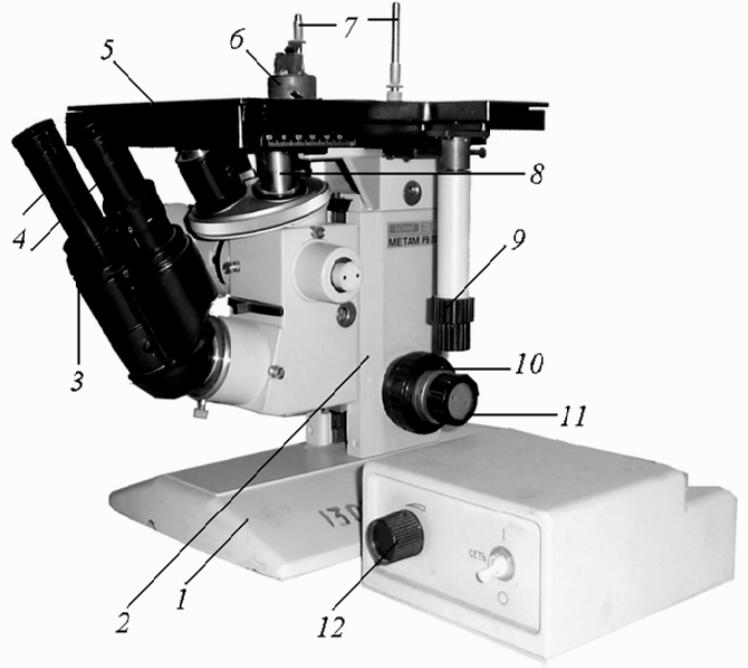

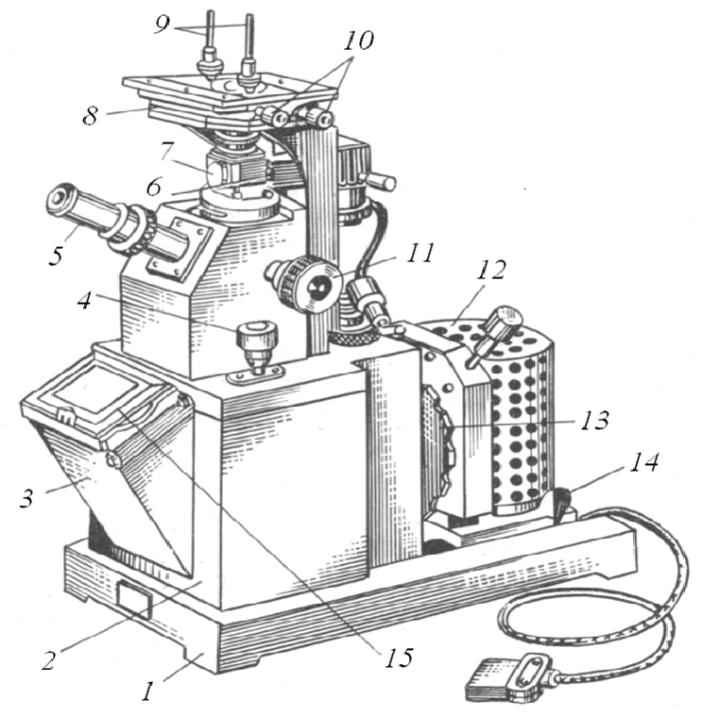

3.2. Металломикроскопы. В лаборатории Материаловедения имеются микроскопы МЕТАМ РВ – 22, МИМ – 6 и МИМ – 7. Микроскоп серии МЕТАМ РВ (рис. 1) является компактным и удобным для использования в учебных целях.

Для настройки микроскопа и получения изображения микроструктуры изучаемого материала необходимо микрошлиф 6 установить на предметный столик 5 микроскопа подготовленной поверхностью вниз – на световой поток. Наблюдая в окуляр 4, надо вращать винт 10 («на себя – от себя») до момента появления

в поле зрения окуляра очертаний микроструктуры, затем, вращая винт 11, добиться резкости ее изображения. При необходимости выбора для исследования наиболее характерного места структуры, винтами рукоятки 9 надо перемещать предметный столик поочередно во взаимно-перпендикулярных направлениях.

Рис. 1. Общий вид металлографического микроскопа МЕТАМ РВ – 22

1 – основание; 2 – корпус (унифицированный штатив); 3 – бинокулярная насадка; 4 – окуляры; 5 –

предметный столик; 6 – исследуемый образец (микрошлиф); 7 – клеммы (прижимы); 8 – объектив; 9 – рукоятка перемещения столика; 10, 11 – рукоятки резкости изображения; 12 – регулятор освещенности.

В научно-исследовательских и производственных металлографических лабораториях широко используется микроскоп модели МИМ – 7, имеющий большие возможности при изучении микроструктуры и фотографирования ее изображения (рис. 2).

Рис.2. Общий вид микроскопа МИМ – 7:

1 – основание; 2 – корпус; 3 – фотокамера; 4 – микрометрический винт; 5 – визуальный тубус с окуляром;6 – рукоятка иллюминатора; 7 – иллюминатор; 8 – предметный столик; 9 –клеммы; 10 – винты перемещения столика; 11 – макрометрический винт; 12– осветитель; 13 – рукоятка светофильтра; 14 –стопорное устройство осветителя; 15 – рамка с матовым стеклом.

3.3.Выявление микроструктуры при травлении и получение ее изображения в отраженном свете.

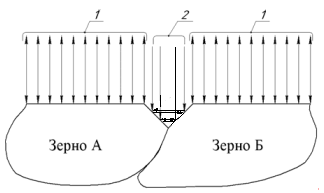

Выявление микроструктуры металлов основано на неравномерном растворении в реактиве структурных составляющих. В чистом металле (не в сплаве) границы зерен на поверхности микрошлифа растравливаются сильнее, чем тело зерна. В результате на границах зерен после травления образуются углубления. Падая на стенки углублений не под прямым углом, лучи света 2 (см. Рис. 3) в отличие от лучей 1 не попадают в глаз и поэтому при рассмотрении под микроскопом упомянутые углубления, как границы зерен, наблюдаются в виде темных линий (рис.3).

Рис. 3. Схема отражения лучей света от поверхности шлифа в чистых (однофазных) металлах:

1 – прямой и отраженный поток света, 2 – рассеянный поток свет (тень).

В сплавах, входящие в их состав химические элементы, называемые компонентами, вступая во взаимодействие образуют различные фазы: твердые растворы, фазы внедрения, электронные (химические) соединения и др. Фазой называют однородную часть системы (сплава), отделенную от других частей поверхностью раздела (поверхностью, при пересечении которой свойства резко меняются). Фазы обладают неодинаковой растворимостью и твердостью. Зерна менее твердой и твердой фазы шлифуются и полируются при изготовлении микрошлифа с разным результатом. Поэтому на поверхности шлифа образуется определенный рельеф разной глубины (см. Рис. 4). К тому же более глубоко протравленные (вытравленные) участки шлифа дают больше рассеянных лучей. Вот почему через окуляр микроскопа мы видим границы зерен и сами зерна с разной степенью отражения света – светлые и более темные. Если бы поверхность микрошлифа была идеально ровной, мы увидели бы только полностью отраженный пучок света.

Рис. 4. Схема отражения лучей света от поверхности микрошлифа сплава.

1 – мягкая фаза, 2 – более твердая фаза

Структура материалов зависит от технологии их получения и технологии обработки (литье, горячая или холодная обработка давлением, термическая обработка и др.).

Микроанализ позволяет проводить не только качественное изучение структуры материала. Возможна и количественная оценка структурных составляющих. Можно, например, измерить величину зерна, глубину слоя. Структура дает представление о фазовом составе, размерах и форме зерен, их взаимном расположении и дефектах.

4. Порядок выполнения работы.

- ознакомиться с наглядными пособиями и справочными материалами;

- изучить и зарисовать макроструктуру изломов;

- зарисовать и включить в отчет дефекты структуры, выявленные при изучении макрошлифа стали;

- изучить устройство микроскопа, определить расположение основных узлов микроскопа

- изобразить принципиальную схему металломикроскопа МИМ-7;

- настроить микроскоп – получить четкое изображение микроструктуры;

- для изучения микроструктур рассмотреть через окуляр, зарисовать и описать поочередно коллекцию микрошлифов следующих материалов: медь, латунь, баббит, сталь, серый чугун (без указания марок КМ).

5. Содержание отчета и защита лабораторной работы.

Отчет должен содержать все пункты, предусмотренные формой отчета (см. Приложение № 2.2). Защита работы проводится в форме собеседования с преподавателем. Перед защитой необходимо проработать теоретический материал и знать определения терминов и ответы, как минимум, на контрольные вопросы по теме лабораторной работы (см. Приложение № 2.3).

Список литературы

1. Материаловедение: Учебник для вузов. Изд. 4-е, перераб. и доп./ Солнцев Ю. П., Пряхин Е.М. и др. – СПб.: ХИМИЗДАТ, 2007. – 784 с.: ил.

2. Технология конструкционных материалов: Учебник для вузов. Изд. 3-е, перераб. и доп./ Солнцев Ю. П., Ермаков Б.С., Пирайнен В.Ю. и др.; Под ред. Солнцева Ю.П.– СПб.: ХИМИЗДАТ, 2006. – 504 с.: ил3.