- •«Вал коробки скоростей»

- •1 Проектирование технологического процесса обработки детали "Вал выходной"

- •1.2 Выбор комплектов технологических баз для чистового этапа обработки

- •Расчет режимов резания

- •1.7 Нормирование технологических операций

- •2 Режущие инструменты. Тема: Проектирование фасонного резца

- •2.1 Техническое задание

- •2.2 Выбор величины заднего угла α

- •2.3 Выполнение проверки заднего угла α на минимально допускаемое значение на конических участках

- •2.4 Выбор переднего угла

- •2.5 Вычисление наибольшей глубины профиля детали

- •2.6 Установка узловых точек профиля детали

- •2.7 Выбор габаритных и присоединительных размеров дискового резца.

- •2.8 Расчет установочных и эксплуатационных параметров

- •2.9 Расчет глубины профиля для каждой узловой точки

- •2.10 Вычисление отклонение фактической формы конических участков детали от теоретической

- •2.11 Расчет корригированного радиуса в профильной плоскости резца для дугового участка

- •2.12 Эскизы относительного положения детали и резца

- •2.13 Выбор материала для изготовления резцов

- •3.1 Основание для разработки приспособления

- •3.2 Цель и назначение разработки

- •3.3 Карта заказа

- •3.4 Выбор инструмента

- •3.5 Выбор станка

- •3.7 Технологическая часть

- •3.7.1 Расчет сил резания

- •3.7.2 Разработка схемы базирования детали в приспособлении

- •3.7.3 Обоснование выбора баз

- •3.7.4 Выбор установочных элементов

- •3.7.5 Расчет усилия зажима заготовки в приспособлении

- •3.7.6 Разработка схемы приспособления

- •3.8 Конструкторская часть. Проектирование общего вида приспособления

- •Заключение

- •Библиографический список

- •Приложение

2.9 Расчет глубины профиля для каждой узловой точки

Для всех i узловых точек рассчитываем глубину профиля резца от базовой линии:

В плоскости передней грани по формуле:

,

,

где,

sin

Для первой точки:

мм

мм

Для второй точки:

мм

мм

Для третьей точки:

мм

мм

В профильной плоскости (нормальной к задней поверхности) по формуле:

,

,

Для первой точки:

=4,941мм

=4,941мм

Для второй точки:

=2,916мм

=2,916мм

Для третьей точки:

=2,582мм

=2,582мм

Таблица 2.3— Полученные результаты.

Номер узловой точки i |

|

|

|

|

1 |

15 |

7.5 |

|

4,941 |

2 |

12 |

4.5 |

|

2,916 |

3 |

10 |

2.5 |

|

2,582 |

2.10 Вычисление отклонение фактической формы конических участков детали от теоретической

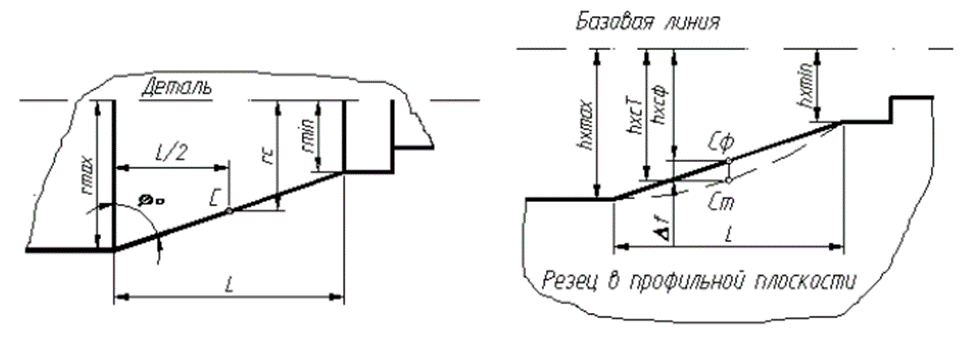

Рисунок 2.2 -Отклонение ∆f фактической формы конических участков детали от теоретической

1)Радиус в точке С вычисляем по формуле:

,

,

Теоретическая

глубина профиля соотв. ей точки

резца

резца

в профильной плоскости путем подстановки

по формулам вместо

значение

в профильной плоскости путем подстановки

по формулам вместо

значение

:

:

мм

мм

мм

мм

Фактическая

глубина профиля точки

режущей кромки резца

режущей кромки резца

в профильной плоскости определяется

по формуле:

в профильной плоскости определяется

по формуле:

,

,

Где

,

а

,

а

=

=

=

(4,941+2,916)/2=3,929мм

=

(4,941+2,916)/2=3,929мм

Отклонение профиля на коническом участке определяется по формуле:

,

,

мм

мм

2) Радиус в точке С вычисляем по формуле:

,

Теоретическая глубина профиля соотв. ей точки резца в профильной плоскости путем подстановки по формулам вместо значение :

мм

мм

мм

мм

Фактическая глубина профиля точки режущей кромки резца в профильной плоскости определяется по формуле:

,

Где

,

а

=

,

а

=

= (4,941+2,916)/2=3,929мм

Отклонение профиля на коническом участке определяется по формуле:

,

мм

мм

2.11 Расчет корригированного радиуса в профильной плоскости резца для дугового участка

Расчет корригированного радиуса производится по формуле:

,

,

где

глубина

дугового участка в профильной плоскости

резца

глубина

дугового участка в профильной плоскости

резца

мм

мм

2.12 Эскизы относительного положения детали и резца

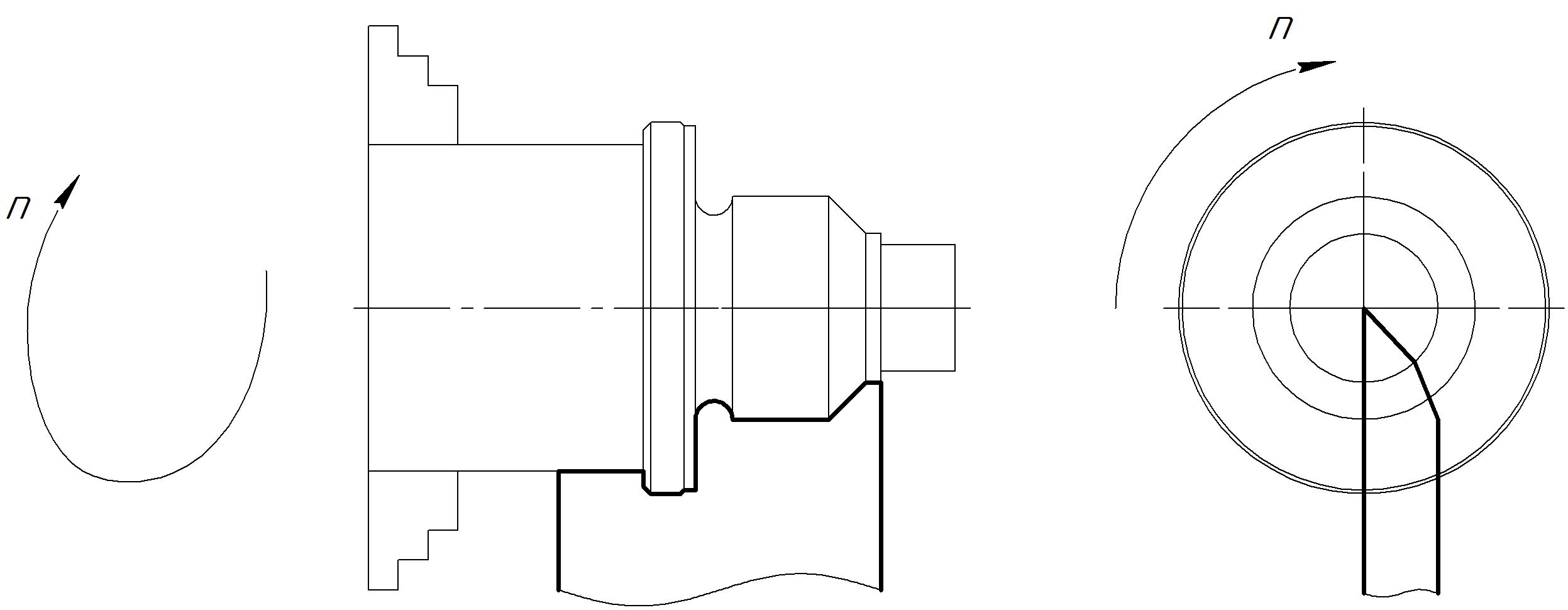

Рисунок 2.3 — Изображение закрепления заготовки и изображение резца

2.13 Выбор материала для изготовления резцов

Деталь выполняется

из чугуна, а размеры детали выполняются

по IT10 (чистовая обработка), выбираем в

качестве материала резца быстрорежущую

сталь Р6М5. После термической обработки

показатель твёрдости будет равным

=63…65.

Допуски на расстояние от узловых точек

до базовой линии назначаются по 1/5 –

1/6 допуска на соответствующий диаметр

детали, но не более ±0,02 мм. Допуски по

ширине участков резца назначаются по

1/2 - 1/3 допуска на соответствующие осевые

размеры детали, но не более ±0,05 мм.

=63…65.

Допуски на расстояние от узловых точек

до базовой линии назначаются по 1/5 –

1/6 допуска на соответствующий диаметр

детали, но не более ±0,02 мм. Допуски по

ширине участков резца назначаются по

1/2 - 1/3 допуска на соответствующие осевые

размеры детали, но не более ±0,05 мм.

3 Технологическая оснастка. Разработка установочно-зажимного приспособления»

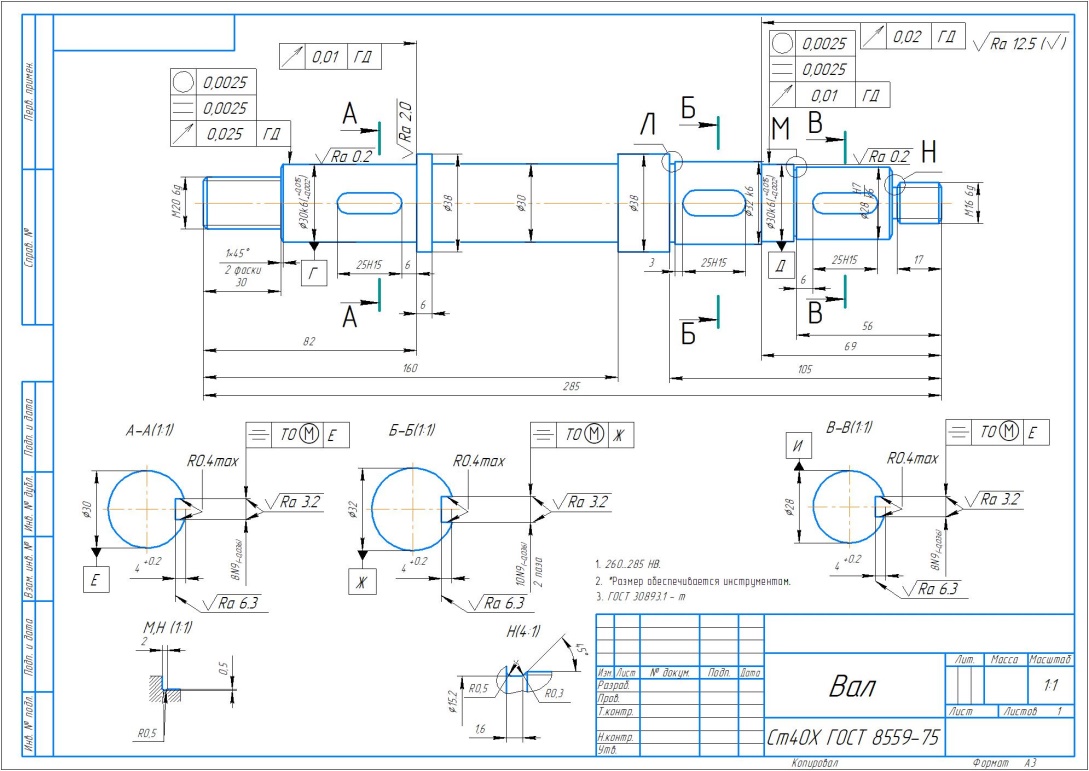

3.1 Основание для разработки приспособления

Основанием для разработки является комплект документов на технологический процесс изготовления детали «Вал».

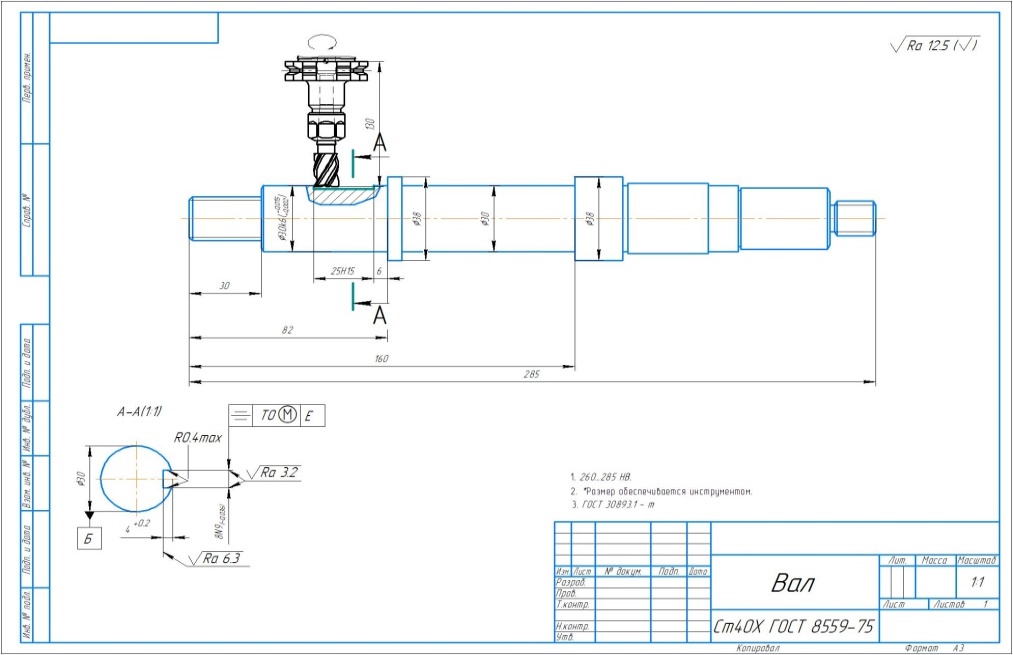

Рисунок 3.1 – Деталь «Вал»

Таблица 3.1 – Эскиз операции

060 |

Шпоночно-фрезерная операция

|

Фрезерный станок с ЧПУ |

Выбрана операция № 060 Шпоночно-фрезерная операция. Для этой операции была составлена карта заказа, представленная ниже.