Sb95753

.pdfМИНОБРНАУКИ РОССИИ

––––––––––––––––––––––––––––––––––––––––––––––––––––

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В. И. Ульянова (Ленина)

––––––––––––––––––––––––––––––––––––––––––––

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕРМООБРАБОТКИ

Электронное учебно-методическое пособие

Санкт-Петербург Издательство СПбГЭТУ «ЛЭТИ»

2017

1

УДК 620.18 ББК 34.2

Ф50

Ф50 Физико-химические основы термообработки: электрон. учеб.-метод. пособие / А. В. Вавилов, Г. Д. Комракова, Д. Б. Лопух, А. П. Мартынов, Ф. В. Чмиленко. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2017. 37 с.

ISBN 978-5-7629-2154-1

Рассматриваются вопросы исследования структуры и свойств железоуглеродистых сталей и чугунов. Описываются способы термической обработки металлов, изучаются особенности микроструктуры термически обработанной стали и изменение ее свойств. Приводится описание оборудования, необходимого для микроанализа структур и проведения неразрушающих методов контроля твердости.

Предназначено для подготовки бакалавров и магистров направлений 13.03.02 и 13.04.02 «Электроэнергетика и электротехника», а также может быть полезно инженерно-техническим работникам и студентам других специальностей.

УДК 620.18 ББК 34.2

Рецензент – канд. техн. наук Д. А. Патанов (ООО «Интерм»).

Утверждено редакционно-издательским советом университета

в качестве электронного учебно-методического пособия

ISBN 978-5-7629-2154-1 |

СПбГЭТУ «ЛЭТИ», 2017 |

2

ЛАБОРАТОРНАЯ РАБОТА 1

Устройство металлографического микроскопа

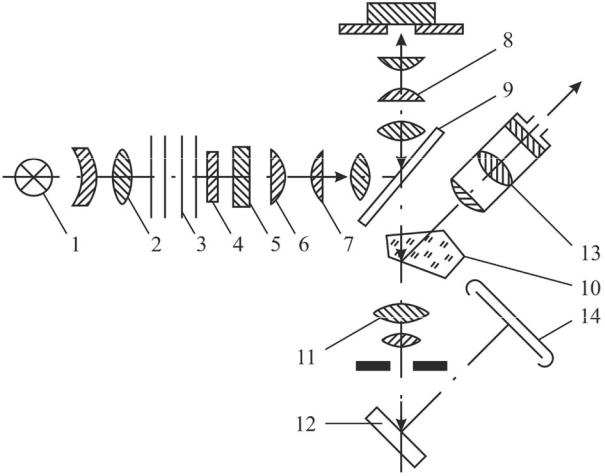

Цель работы: изучение устройства металлографического микроскопа. Для исследования микроструктуры металлов и сплавов применяют металлографические микроскопы, которые, в отличие от биологических, позволяют рассматривать непрозрачные тела в отраженном свете. В данной работе используются металлографические микроскопы типов МИМ-6, МИМ-7, РН-11. Металлографические микроскопы обычно имеют три системы: оптическую, осветительную, механическую и фотографическую. Схематическое изображение такого микроскопа показано на рис. 1, где 1 – лампа; 2 – коллектор; 3 – светофильтр; 4 – поляризатор; 5 – полуматовая пластинка; 6, 7 – линзы; 8 – объектив; 9 – стеклянная пластинка; 10 – отражательная призма; 11 – фотоокуляр; 12 – зеркало; 13 – окуляр; 14 – ма-

товое стекло.

Рис. 1. Схема металлографического микроскопа

3

Оптическая система состоит из объектива, окуляра, призмы и других элементов (рисунок). Объектив дает увеличенное в 10 – 40 раз обратное изображение шлифа и представляет собой сочетание линз, расположенных в общей оправе. Объектив расположен в непосредственной близости к рассматриваемому объекту. Окуляр – лупа с увеличением до 20 раз – предназначен для увеличения изображения, полученного объективом, а также для исправления оптических недостатков объектива. Увеличение окуляра меньше, чем объектива, и подбирается таким образом, чтобы можно было достаточно четко рассмотреть изображение, создаваемое объективом. Используя сменные объективы и окуляры, можно подобрать необходимую четкость изображения.

Осветительное устройство состоит из источника света, серии линз, светофильтров и диафрагм. Источником света служит низковольтная лампа, включаемая через понижающий трансформатор в сеть. Диафрагмы ограничивают свечение светового луча, а светофильтры отбирают лучи определенных цветов. В результате устанавливается нужная интенсивность освещения и четко выявляется исследуемая структура. Пучок параллельных световых лучей от источника света передается через объектив на поверхность шлифа посредством призмы. Призма полного внутреннего отражения передает созданное в объективе изображение микроструктуры в окуляр и фотокамеру.

К механической части микроскопа относят: предметный столик и микрометрические винты. Шлиф устанавливают на предметном горизонтальном столике так, чтобы обеспечить перпендикулярное расположение подготовленной для исследования поверхности шлифа по отношению к оптической оси объектива. Столик можно передвигать в двух взаимно перпендикулярных горизонтальных плоскостях с помощью специальных винтов. Это позволяет просматривать микроструктуру в различных участках без изменения выбранного фокусного расстояния.

Для получения более четкого изображения шлиф, установленный на столике, наводят на фокус. Для этой цели в штативе микроскопа имеется макрометрический винт, вращением которого поднимают или опускают столик, обеспечивая приблизительное фокусирование. Точное фокусирование достигается другим микрометрическим винтом, один оборот которого смещает объектов к шлифу на доли миллиметра. Чем больше увеличение объектива, тем меньше должно быть расстояние между шлифом и объективом.

4

Увеличение микроскопа. Общее увеличение, которое дает микроскоп, можно принять равным произведению увеличения окуляра и объектива:

Vм VокVоб.

Увеличения объектива и окуляра указывают на металлических оправах объектива и окуляра.

Общее увеличение микроскопа можно проверить опытным путем с помощью объект-микрометра – линейки, на которой нанесен 1 мм, разделенный на 100 частей. Если вместо шлифа перед объективом установить объект-микрометр, то в окуляр будет отчетливо видна его сетка делений. Сравнивая деления масштабной линейки с диаметром видимого в окуляре круга, на котором проецируются деления объект-микрометра, можно на глаз определить диаметр этого круга. Предположим, что диаметр этого круга 30 мм и видны 20 делений, т. е. 0,2 мм (20 · 0,01), тогда увеличение микроскопа

Vм 30 : 0,2 150 ,

т. е. увеличение микроскопа равно 150. Эти вычисления могут быть более точными, если над окуляром установить оптическое зеркало таким образом, чтобы отражение от зеркала падало на лист бумаги. Это позволит точно измерить диаметр освещенного окуляра. Можно также определить увеличение микроскопа при фотографировании, если изображение шкалы объектмикрометра проецировать на матовое стекло фотокамеры.

Определение цены деления шкалы окуляра. Для измерения объектов,

например, размеров зерна металла, в практике металлографического исследования применяют окуляр-микрометр, т. е. окуляр, в который вставлена стеклянная пластина, разделенная на некоторое число делений. Необходимо определить цену деления шкалы окуляра в плоскости объекта для каждого объектива. Для этого используют объект-микрометр-линейку, на которой нанесен 1 мм, разделенный на 100 частей, т. е. цена одного деления 0,01 мм. На предметный столик вместо шлифа устанавливают объектмикрометр, а вместо обычного окуляра – окуляр-микрометр. Наблюдая в окуляр, сфокусировать микроскоп на резкое изображение шкалы объектмикрометра в плоскости шкалы окуляра. Поворотом окуляра добиться параллельности штрихов обеих шкал, выбрать в центре поля определенное число делений шкал объект-микрометра и подсчитать, сколько делений шкалы окуляра укладывается в выбранном числе делений шкалы объектмикрометра

5

D nTa ,

где D – цена деления окуляр-микрометра; п – число делений объектмик- рометра; Т – цена деления шкалы объект-микрометра, равная 0,01 мм; a – число делений шкалы окуляра.

Так, например, если число делений объект-микрометра на равном участке с окуляр-микрометром до взаимного совпадения делений равно 12, а окуляр-микрометра – 15, и цена деления объект-микрометра равна 0,01 мм, то

D 0,01 12 0,008. 15

Порядок выполнения работы

1.Пользуясь описанием микроскопа, изучить его устройство.

2.Отрегулировать освещение, используя диафрагму и светофильтры.

3.Определить увеличение микроскопа с различными объективами и окулярами.

4.Определить цену деления окуляр-микрометра с помощью объектмикрометра.

5.Составить отчет.

Содержание отчета

1.Цель работы.

2.Оптическая схема металломикроскопа.

3.Таблица увеличений микроскопа.

4.Расчет цены деления окуляр-микрометра.

5.Выводы.

6

ЛАБОРАТОРНАЯ РАБОТА № 2

Изучение микроструктуры железоуглеродистых сплавов, находящихся в равновесном состоянии

Цель работы: освоение методики исследования микроструктуры железоуглеродистых сплавов при помощи металлографического микроскопа.

Характеристика микроанализа. Микроскопический анализ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа. Наблюдаемая структура называется микроструктурой. Микроанализ широко используется для изучения строения металлов и технического контроля их качества в промышленности. Это объясняется тем, что между структурой металла, видимой в микроскопе, и многими его свойствами существует достаточно определенная связь. Микроанализ позволяет во многих случаях объяснить причины изменения свойств сплавов в зависимости от изменения химического состава и условий обработки.

Диаграмма состояний железо – углерод. Диаграмма состояний же-

лезо – углерод (рис. 2) показывает превращения, происходящие при различных температурах в железоуглеродистых сплавах в условиях медленного нагрева или охлаждения. Из диаграммы следует, что структура стали в равновесном состоянии, определяется содержанием углерода.

Структура стали с содержанием углерода до 0,025 % будет состоять из феррита и третичного цементита, выделяющегося из феррита и располагающегося по границам зерен феррита. Третичный цементит понижает пластичность и вязкость стали. Феррит имеет зернистое строение, обладает высокими магнитными свойствами и является самой пластичной и мягкой составляющей железоуглеродистых сплавов (НВ 100).

С увеличением содержания углерода более 0,025 % в структуре стали появляется перлит. Все стали с содержанием углерода от 0,025 до 0,8 % состоят из феррита (светлый тон) и перлита (темные зерна) и называются доэвтектоидными (см. альбом фотографий структур стали).

Перлит представляет собой механическую смесь феррита и цементита, он обладает невысокой твердостью (НВ 200). При рассмотрении под микроскопом перлит имеет вид темных включений неоднородного строения, так

7

Рис. 2. Диаграмма состояний сплавов железа с углеродом

как он травится интенсивнее, чем феррит. Вследствие значительной дисперсности строение перлита можно отчетливо рассмотреть только при увеличениях более чем в 500 раз. В доэвтектоидной стали перлит в большинстве случаев имеет пластинчатое строение.

Встали с содержанием углерода от 0,025 до 0,8 % количество перлита возрастает, а количество феррита уменьшается пропорционально увеличению содержания углерода.

Влитой и перегретой доэвтектоидной стали феррит выделяется по определенным кристаллографическим плоскостям в виде пластинок и образуется так называемая видманштеттова структур. Наличие этой структуры снижает ударную вязкость стали. В горячекатаной стали иногда наблюдается строчечное расположение феррита и перлита, получающееся в результате превращения в перлит зерен аустенита, раздавленных при прокатке.

8

Стали с содержанием углерода от 0,8 до 2 % состоят из перлита и вторичного цементита и называются заэвтектоидными. Цементит – химическое соединение железа с углеродом Fe3C. Он является самой хрупкой и

твердой (НВ 800) структурной составляющей железоуглеродистых сплавов. При обычных температурах слабо магнитен. Под микроскопом вторичный цементит обнаруживается или в виде мелких светлых зерен, сравнительно равномерно распределенных в основной массе перлита и выглядящих как светлая сетка по границам зерен, или в виде игл. В сталях с содержанием углерода, несколько меньшим 0,8 %, феррит также может выделиться в виде сетки по границам зерен перлита. Для выявления природы этой сетки, т. е. того, является ли она ферритной или цементитной, микрошлиф подвергают контрольному травлению пикратом натрия. Если сетка после контрольного травления осталась светлой, то это феррит и, следовательно, сталь является доэвтектоидной; если сетка потемнела, то это цементит, и сталь является заэвтектоидной. Сталь, содержащая 0,8 % углерода, называется эвтектоидной. Структура такой стали будет состоять из одного перлита.

Механические свойства стали с увеличением содержания углерода изменяются в сторону повышения прочности, поэтому для деталей машиностроения и приборостроения, в зависимости от условий работы, применяются стали с различным содержанием углерода.

Связь между содержанием углерода и механическими свойствами равновесной стали представлена в табл. 1.

Определение содержания углерода в стали по структуре. По соот-

ношению площадей, занимаемых в исследуемой структуре перлитом и ферритом, можно определить содержание углерода в стали. Сначала определяют относительное количество перлита в массе стали по отношению площадей феррита и перлита. Зная, что в перлите содержится 0,8 % С, подсчитывают содержание углерода в стали умножением доли площади шлифа, занимаемой перлитом Sп, на процентное содержание углерода в нем.

Содержание углерода в феррите не учитывается, так как эта величина по сравнению с содержанием углерода в перлите незначительна (0,006 %).

Такое правило применимо только к углеродистой стали, находящейся в равновесном состоянии и не содержащей пересыщенных твердых растворов углерода в железе. Например, если на рассматриваемом поле шли-

9

фа перлит занимает 50 % общей площади структуры, то содержание углерода (%) в этой стали определяется приблизительно как

100Sп 0,8 10050 0,8 0,5 0,8 0,4 .

Зная содержание углерода, по табл. 2.1 можно определить марку стали (Ст. 40) и ознакомиться со свойствами этой стали.

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

Механические свойства равновесной стали |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||

Мар- |

Содер- |

Механические свойства в нормализованном |

Твердость |

удар- |

|||||||

ка |

жние |

|

|

состоянии |

|

стали HВ |

ная |

||||

ста- |

углеро- |

|

|

|

|

|

|

вязко- |

|||

Временное сопро- |

Предел |

Относительное |

отож- |

горяче- |

|||||||

ли |

да, % |

тивление разрыву |

теку- |

|

|

|

женная |

ката- |

сть aн, |

||

удли- |

|

суже- |

|||||||||

|

|

σ |

в |

, кг/мм |

чести |

|

|

ная |

кг·мм/мм2 |

||

|

|

|

|

σ , |

нение δ, |

ние ψ, % |

|

|

|

||

|

|

|

|

|

т |

% |

|

|

|

|

|

|

|

|

|

|

кг/мм2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Не менее |

|

|

Не |

более |

|

05 кп |

≤0,06 |

|

|

– |

– |

– |

|

– |

– |

– |

|

08 кп |

0,05-0,11 |

|

|

30 |

18 |

35 |

|

60 |

– |

131 |

– |

10 |

0,07-0,14 |

|

|

34 |

21 |

31 |

|

55 |

– |

137 |

– |

15 |

0,12-0,19 |

|

|

38 |

23 |

27 |

|

55 |

– |

143 |

– |

20 |

0,17-0,24 |

|

|

42 |

25 |

25 |

|

55 |

– |

156 |

– |

25 |

0,22-0,30 |

|

|

46 |

28 |

23 |

|

50 |

– |

170 |

9 |

30 |

0,27-0,35 |

|

|

50 |

30 |

21 |

|

50 |

– |

179 |

8 |

35 |

0,32-0,40 |

|

|

54 |

32 |

20 |

|

45 |

– |

187 |

7 |

40 |

0,37-0,45 |

|

|

58 |

34 |

19 |

|

45 |

187 |

217 |

6 |

45 |

0,42-0,55 |

|

|

61 |

36 |

16 |

|

40 |

197 |

241 |

5 |

50 |

0,47-0,55 |

|

|

64 |

38 |

14 |

|

40 |

207 |

241 |

4 |

55 |

0,52-0,60 |

|

|

66 |

39 |

13 |

|

35 |

217 |

255 |

– |

60 |

0,57-0,65 |

|

|

69 |

41 |

12 |

|

35 |

229 |

255 |

– |

65 |

0,62-0,70 |

|

|

71 |

42 |

10 |

|

30 |

229 |

255 |

– |

70 |

0,67-0,75 |

|

|

73 |

43 |

9 |

|

30 |

229 |

269 |

– |

75 |

0,72-0,80 |

|

|

110 |

90 |

7 |

|

30 |

241 |

285 |

– |

80 |

0,77-0,85 |

|

|

110 |

95 |

6 |

|

30 |

241 |

285 |

– |

85 |

0,82-0,90 |

|

|

115 |

100 |

6 |

|

30 |

255 |

302 |

– |

Определение размеров зерна. Размеры зерна металла в значительной степени определяют его свойства. Чем меньше зерно, тем выше прочность металла, но ниже его обрабатываемость резанием. Размеры зерен стали разделяют на 12 номеров. Определение номера зерен и их размеров можно произвести расчетным методом. На предметный столик устанавливают изучаемый шлиф и по шкале окуляр-микрометра измеряют размер зерна в вертикаль-

10