- •Глава 7.Технологические трубопроводы

- •7.1.Назначение и устройство технологических трубопроводов

- •7.1.1.Назначение и состав трубопроводов

- •7.1.2.Условные проходы

- •7.1.3.Классификация трубопроводов

- •7.2.Трубы, детали и соединения стальных трубопроводов

- •7.2.1.Стальные трубы и их применение

- •7.2.2.Способы и типы соединений трубопроводов

- •7.2.3.Приварные детали трубопроводов

- •7.2.4.Опоры, подвески и опорные конструкции

- •7.2.5.Трубы, детали и соединения трубопроводов из пластмасс

- •7.2.6.Резинотканевые трубопроводы

- •7.3.Трубопроводная арматура, детали контрольно-измерительных приборов и компенсаторы

- •7.3.1.Классификация и применение арматуры

- •7.3.2.Виды, обозначение и отличительная окраска арматуры

- •7.3.3.Компенсаторы

- •7.3.4.Контроль качества сварных соединений

- •7.4.Монтаж стальных межцеховых трубопроводов общего назначения

- •7.4.1.Способы прокладки межцеховых трубопроводов

- •7.4.2.Монтаж надземных трубопроводов

- •7.4.3.Монтаж подземных трубопроводов

- •7.4.4.Монтаж компенсаторов

- •7.4.5.Монтаж трубопроводов с обогревом

- •7.4.6.Защита подземных трубопроводов от почвенной коррозии

- •7.4.7.Тепловая изоляция трубопроводов

- •7.4.8.Приемка и техническое освидетельствование смонтированных трубопроводов

- •7.4.9.Методы испытаний трубопроводов и испытательное давление

- •7.4.10.Защитная и опознавательная окраска трубопроводов

- •7.4.11.Сдача и приемка трубопроводов в эксплуатацию

- •7.5.Насосные станции

- •7.6.Технологические схемы трубопроводов

- •7.7.Технологический расчет трубопроводов

- •7.7.1.Механический расчет трубопроводов

- •7.7.2.Гидравлический расчет изотермических трубопроводов

- •7.7.3.Гидравлический расчет неизотермических трубопроводов

- •7.7.4.Гидравлический расчет коллекторов

- •7.7.5.Гидравлический расчет сифонных трубопроводов

- •7.7.6.Гидравлический расчет разветвленных трубопроводных коммуникаций

7.2.3.Приварные детали трубопроводов

При изготовлении и монтаже стальных технологических трубопроводов используют большое количество приварных деталей, которые предназначены для изменения направления потока транспортируемого вещества (отводы) или диаметра трубопровода (переходы), разветвлений (тройники, ответвления), закрытия свободных концов трубопроводов (заглушки, днища). Основные типы и размеры приварных деталей стандартизованы или нормализованы.

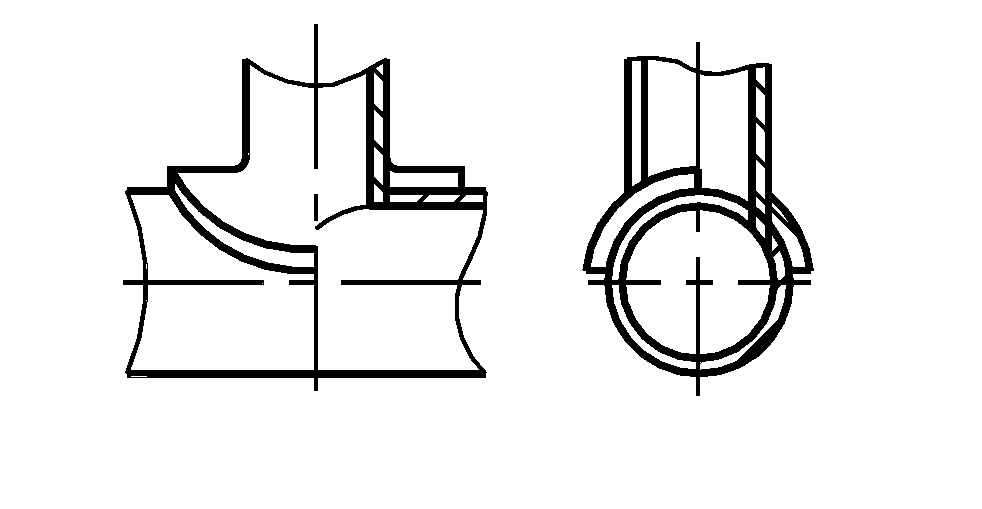

Отводы по способу изготовления и конструкции разделяются на бесшовные круто изогнутые, гнутые, сварные и штампосварные.

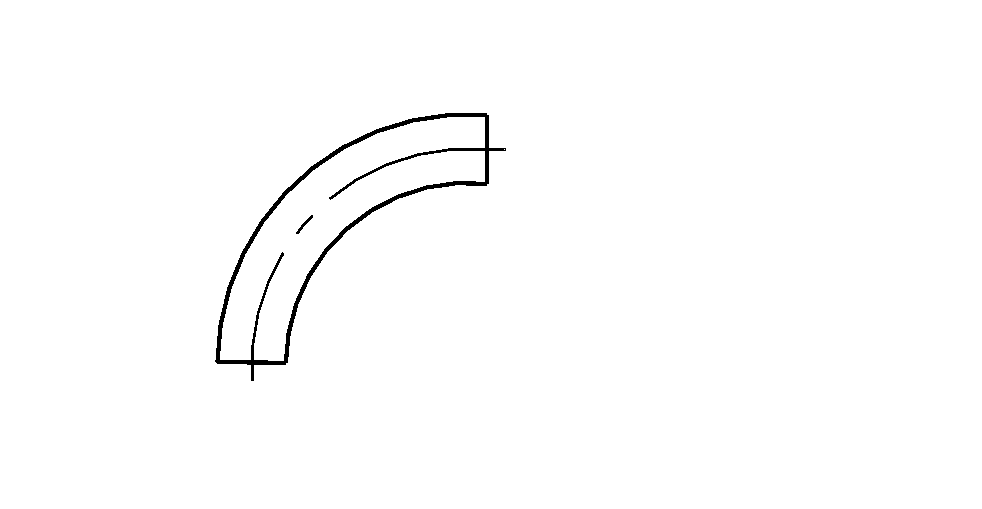

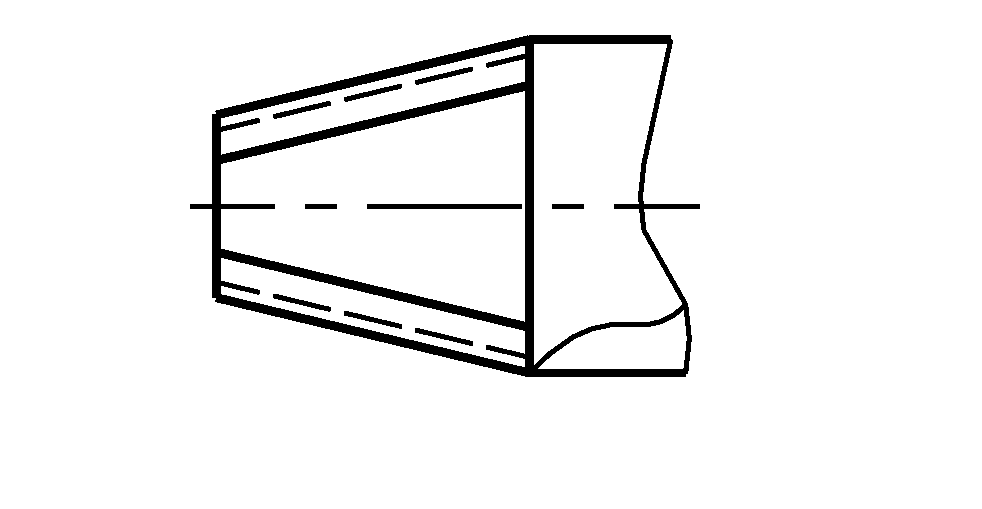

Бесшовные крутоизогнутые отводы (рис. 7.5.а) характеризуются малым радиусом изгиба (11,5) Ду, одинаковой толщиной стенки на выпуклой и вогнутой образующих, небольшими габаритами, поэтому их применение при монтаже обеспечивает компактное сооружение трубопроводов и оборудования и, как следствие, экономию производственной площади. Такие отводы изготовляют Ду 40600 мм на Ру до 10 МПа.

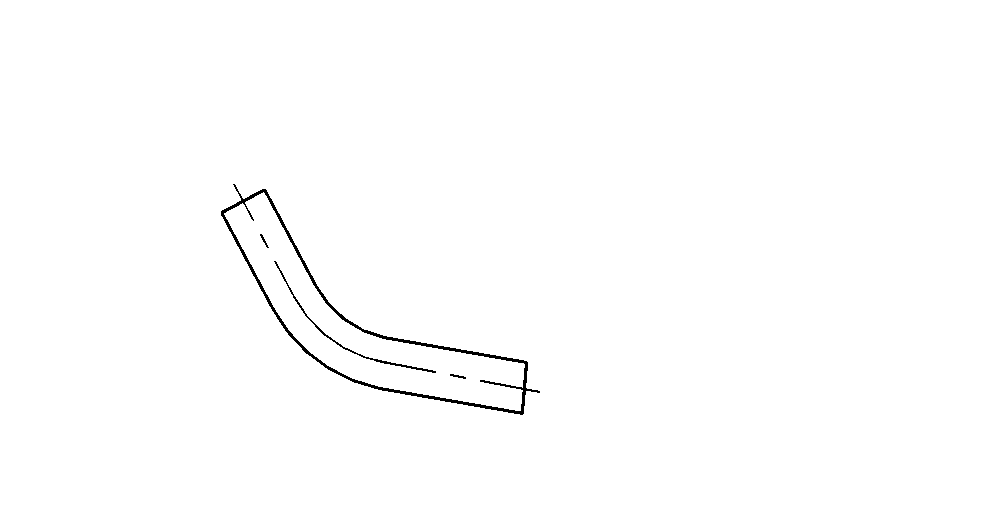

Гнутые отводы (рис. 7.5.б) изготовляют Ду 10400 мм на Ру до 10 МПа из бесшовных и электросварных труб гибкой на трубогибочных станках в холодном и горячем состоянии.

а б

в

Рис. 7.5. Отводы:

а – бесшовный, или штампованный, крутоизогнутый; б – гнутый; в – сварной

Сварные (секционные) отводы (рис. 7.5.в) изготовляют Ду 1501400 мм из бесшовных и электросварных труб путем вырезки отдельных секций и их последующей сборки и сварки. Радиус изгиба сварных отводов обычно небольшой, равный (11,5) Ду. Применяют отводы для трубопроводов на Ру до 6,3 МПа и только в тех случаях, когда отсутствуют круто изогнутые или гнутые отводы. Для трубопроводов пара и горячей воды, контролируемых Гостехнадзором, сварные отводы применяют только для трубопроводов III к IV категорий.

Штампосварные отводы изготовляют Ду 6001400 мм из листовой стали путем штамповки полу отводов на прессах с последующей сборкой и сваркой двух продольных швов. Такие отводы используют для трубопроводов Ду 600 мм и более вместо сварных секционных.

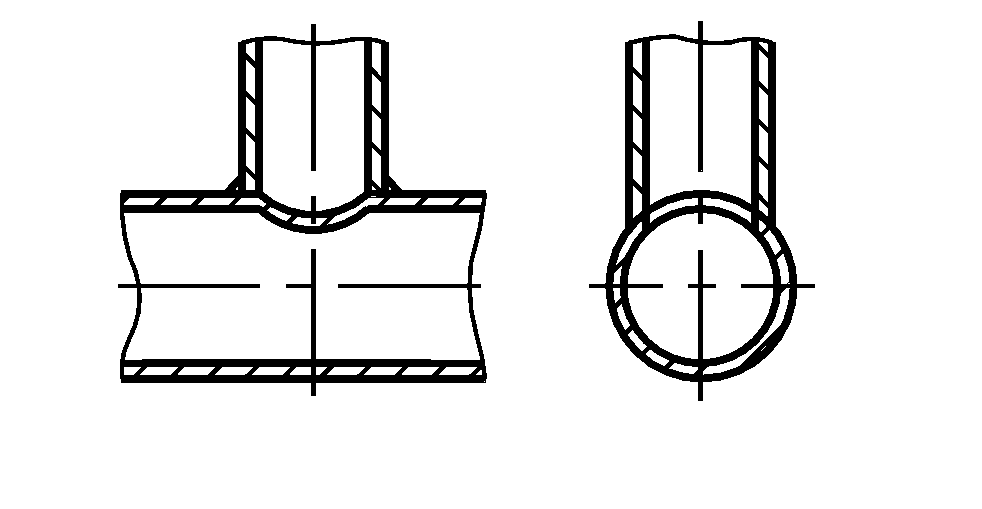

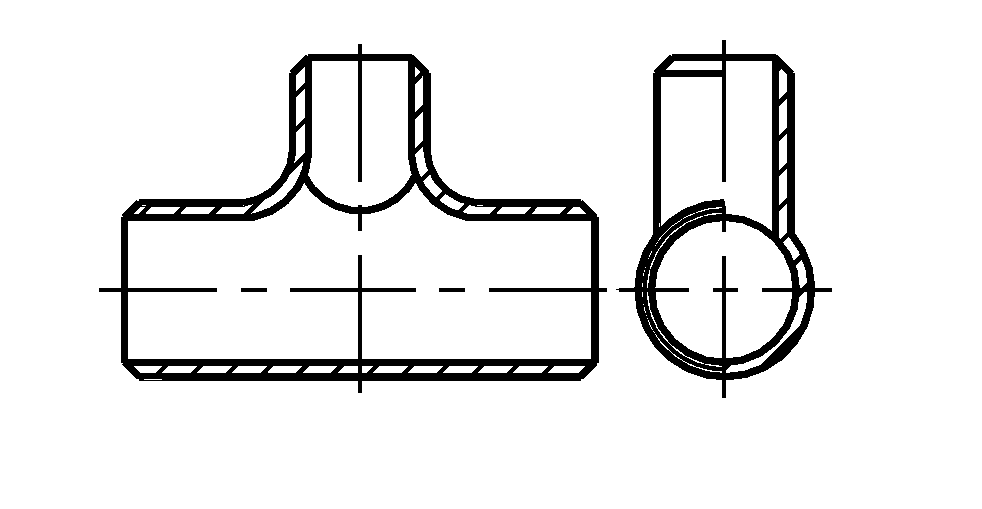

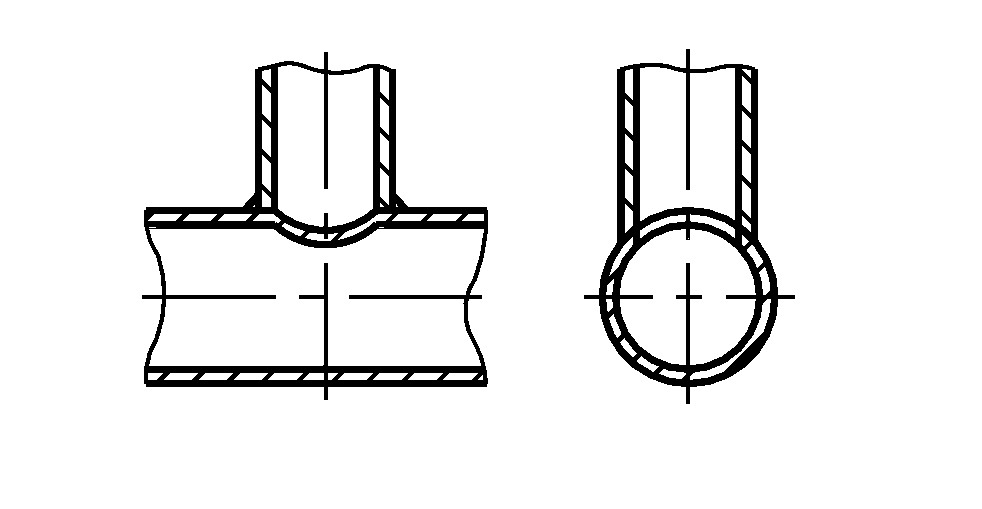

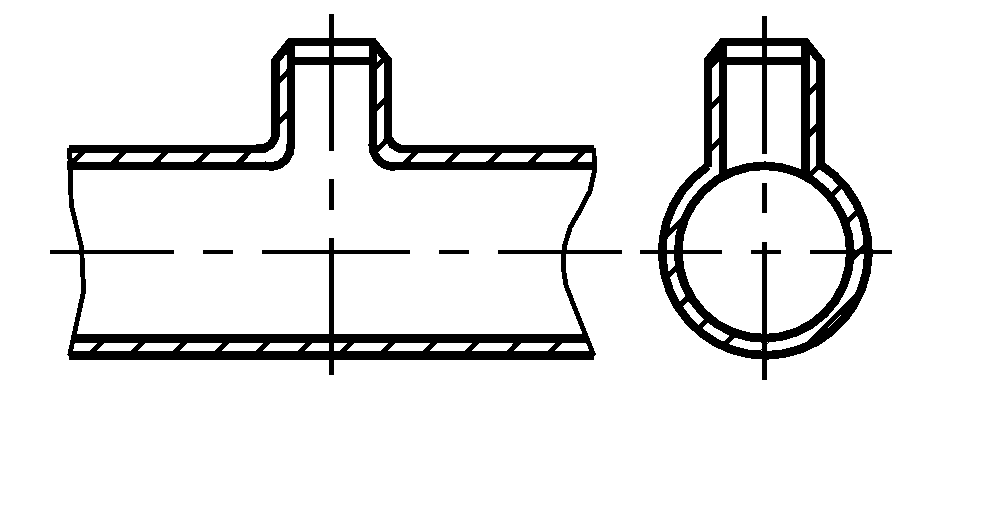

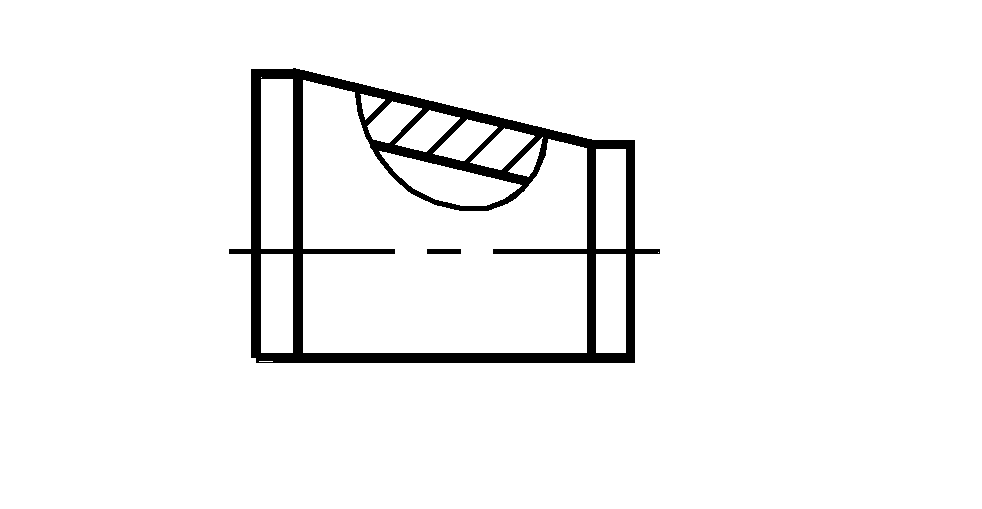

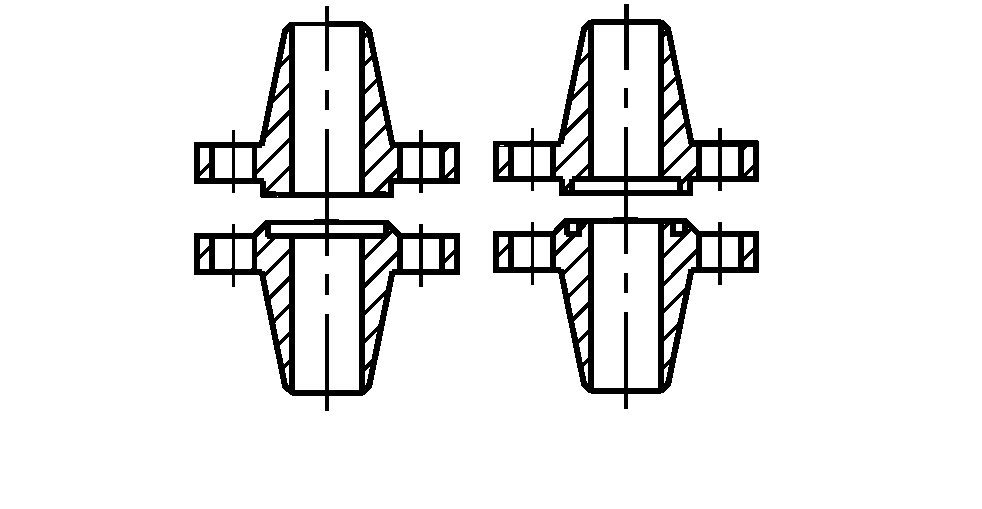

Ответвления и тройники по конструкции подразделяются на равнопроходные – без уменьшения диаметра ответвления и переходные – с уменьшением диаметра ответвления.

Разнообразие конструкций ответвлений и тройников вызвано тем, что прочность участка трубопровода в местах образования отверстия резко снижается. В зависимости от запаса прочности трубопровода и соотношения диаметра ответвления и диаметра основной магистрали требуется местное его усиление, что достигается применением укрепляющих элементов.

Равнопроходные сварные ответвления, в которых наблюдается наибольшее снижение прочности трубопровода, получают путем врезки без укрепляющих элементов (рис. 7.6.а). Такие ответвления Ду до 400 мм применяют обычно на Ру до 1,6 МПа.

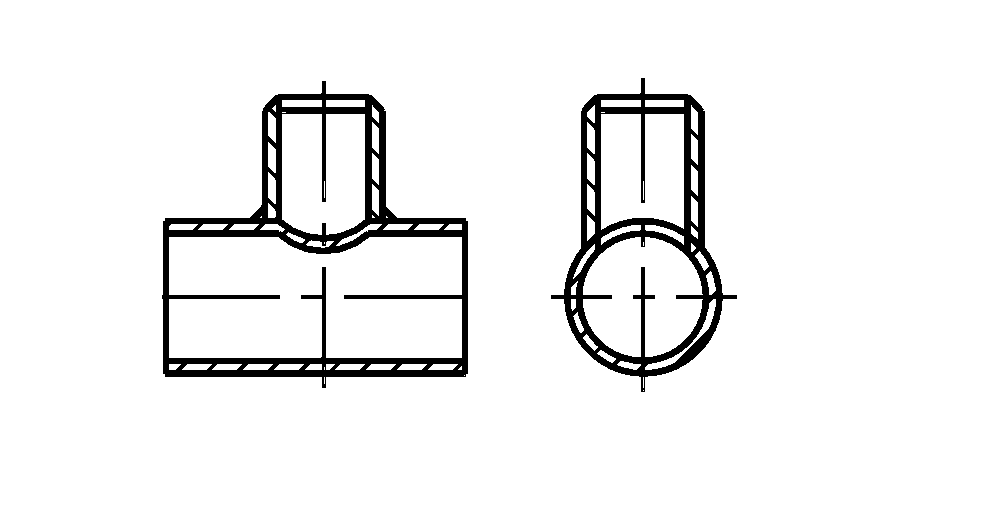

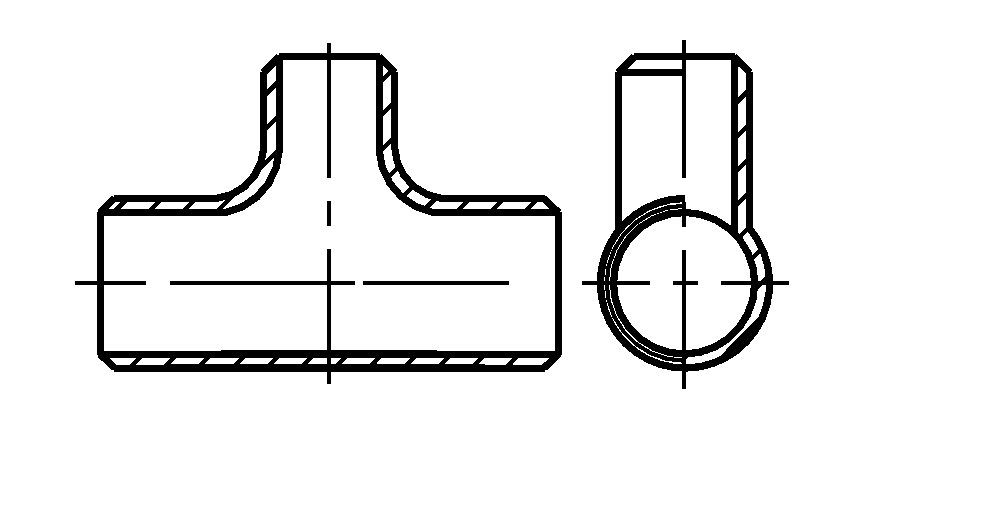

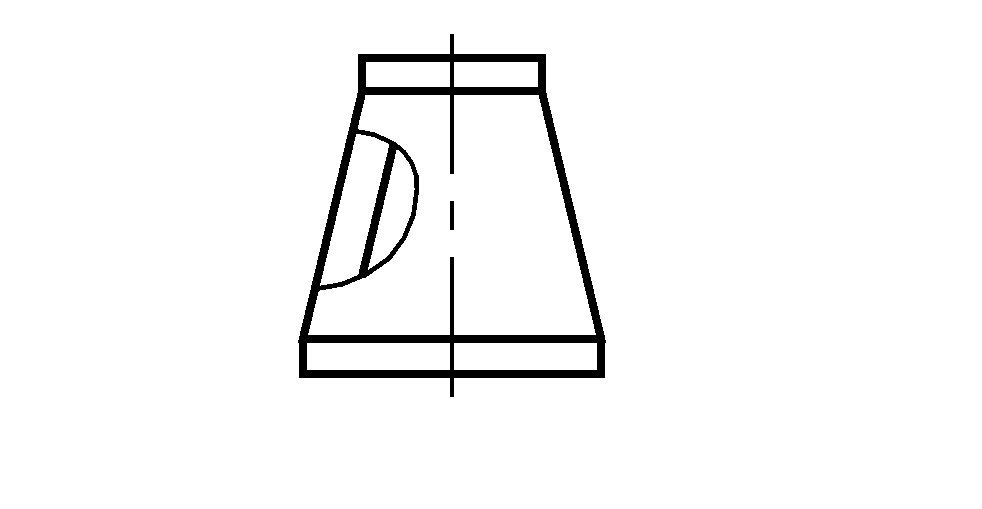

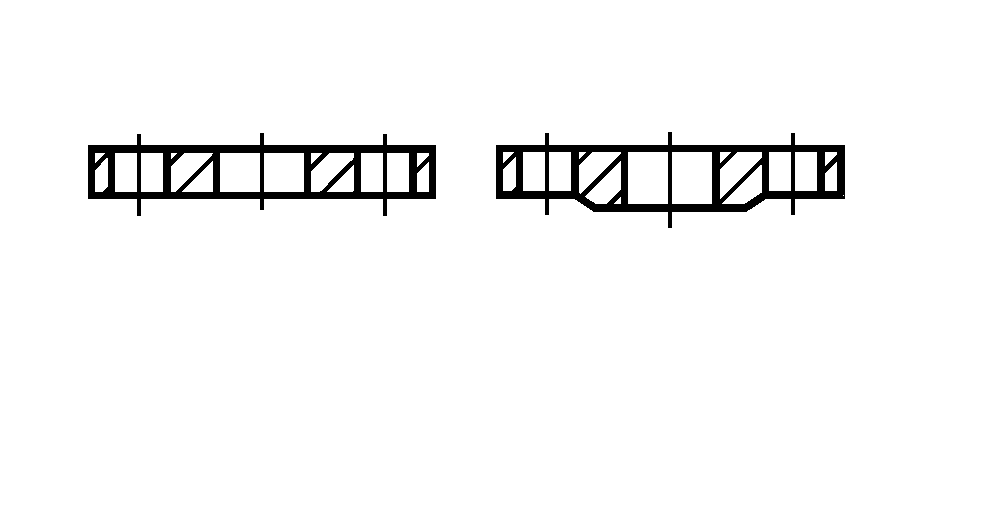

Переходы по конструкциям подразделяют на концентрические (рис. 7.7.а), которые применяют преимущественно для трубопроводов, расположенных вертикально, и эксцентрические (рис. 7.7.б) – для трубопроводов, расположенных горизонтально.

Использование эксцентрических переходов позволяет избежать образования «мешков» в трубопроводе, облегчает удаление продукта из трубопровода при его отключении.

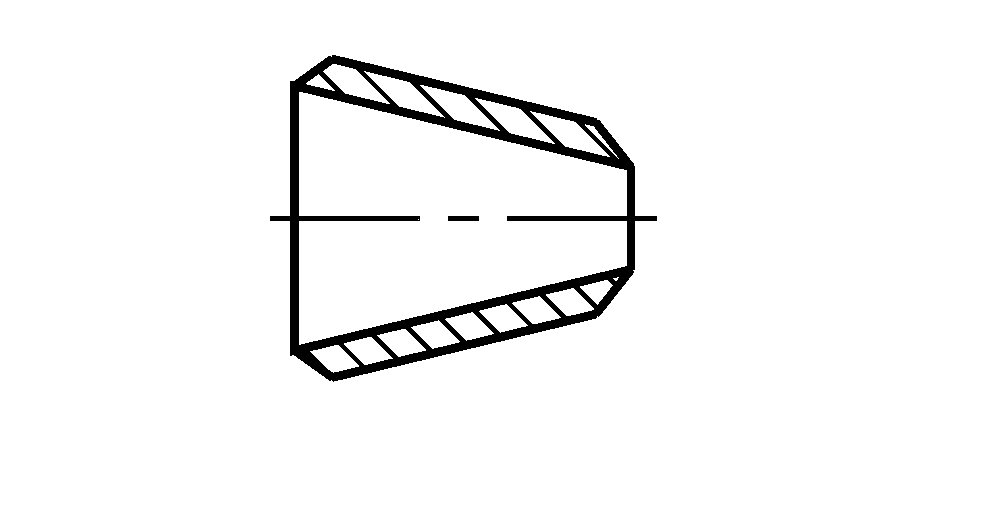

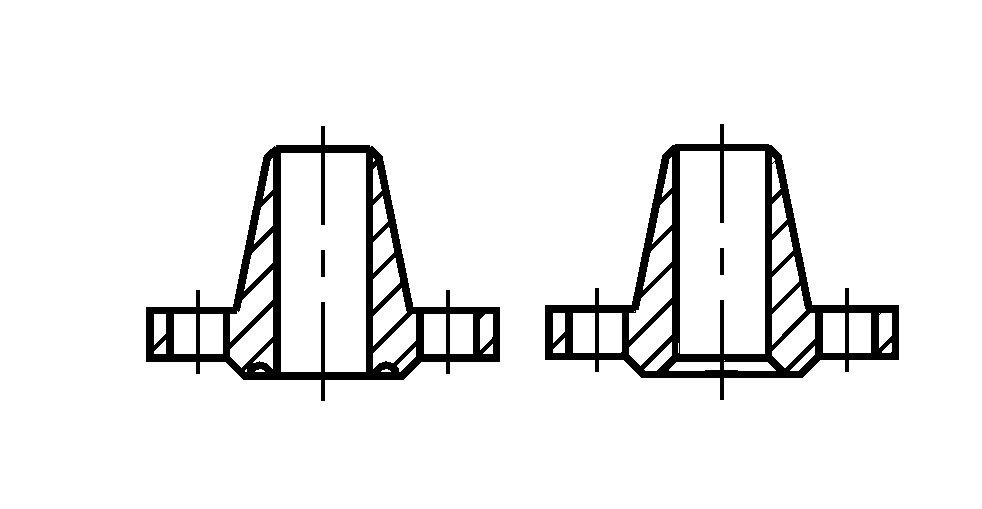

Фланцы – наиболее распространенная деталь разъемного соединения трубопроводов, что объясняется простотой конструкции, легкостью сборка и разборки, простотой изготовления и распространенностью фланцевой трубопроводной арматуры.

Для того, чтобы создать необходимую

герметичность фланцевого соединения

трубопровода, между фланцами устанавливают

прокладку, а соприкасающимся уплотнительным

поверхностям придают специальную форму.

В зависимости от давления и физико-химических

свойств

а д

б

е

б

е

в

ж

г з

Рис. 7.6. Ответвления и тройники:

а – врезка без укрепляющих элементов; б – врезка с усиленным штуцером; в – врезка с усиленным корпусом (сварной тройник); г – врезка с накладным воротником;

д – штампованный тройник; е – отбортованный в трубе штуцер; ж – врезная седловина; з – накладная седловина

транспортируемого вещества предусмотрено шесть типов уплотнительных поверхностей фланцев (рис. 7.8.). Чтобы обеспечить взаимозаменяемость фланцев всех типов, их присоединительные размеры (наружный диаметр, диаметр болтовой окружности, количество и диаметр болтовых отверстий) и размеры уплотнительных поверхностей стандартизованы ГОСТ 12815-80 и приняты одинаковыми при одних и тех же условных давлениях и проходах независимо от конструкции и материала фланца.

а б

I

II

I

II

в г

Рис. 7.7. Переходы:

I – бесшовные, II - сварные; а – концентрический, б – эксцентрический,

в – вальцованный, г – лепестковый

а б

в г

д е

Рис. 7.8. Уплотнительные поверхности фланцев:

а – без выступов; б – с соединительным выступом; в – с выступом и впадиной;

г – с шипом и пазом; д – под прокладку овального сечения; е – под линзовую прокладку