- •Глава 7.Технологические трубопроводы

- •7.1.Назначение и устройство технологических трубопроводов

- •7.1.1.Назначение и состав трубопроводов

- •7.1.2.Условные проходы

- •7.1.3.Классификация трубопроводов

- •7.2.Трубы, детали и соединения стальных трубопроводов

- •7.2.1.Стальные трубы и их применение

- •7.2.2.Способы и типы соединений трубопроводов

- •7.2.3.Приварные детали трубопроводов

- •7.2.4.Опоры, подвески и опорные конструкции

- •7.2.5.Трубы, детали и соединения трубопроводов из пластмасс

- •7.2.6.Резинотканевые трубопроводы

- •7.3.Трубопроводная арматура, детали контрольно-измерительных приборов и компенсаторы

- •7.3.1.Классификация и применение арматуры

- •7.3.2.Виды, обозначение и отличительная окраска арматуры

- •7.3.3.Компенсаторы

- •7.3.4.Контроль качества сварных соединений

- •7.4.Монтаж стальных межцеховых трубопроводов общего назначения

- •7.4.1.Способы прокладки межцеховых трубопроводов

- •7.4.2.Монтаж надземных трубопроводов

- •7.4.3.Монтаж подземных трубопроводов

- •7.4.4.Монтаж компенсаторов

- •7.4.5.Монтаж трубопроводов с обогревом

- •7.4.6.Защита подземных трубопроводов от почвенной коррозии

- •7.4.7.Тепловая изоляция трубопроводов

- •7.4.8.Приемка и техническое освидетельствование смонтированных трубопроводов

- •7.4.9.Методы испытаний трубопроводов и испытательное давление

- •7.4.10.Защитная и опознавательная окраска трубопроводов

- •7.4.11.Сдача и приемка трубопроводов в эксплуатацию

- •7.5.Насосные станции

- •7.6.Технологические схемы трубопроводов

- •7.7.Технологический расчет трубопроводов

- •7.7.1.Механический расчет трубопроводов

- •7.7.2.Гидравлический расчет изотермических трубопроводов

- •7.7.3.Гидравлический расчет неизотермических трубопроводов

- •7.7.4.Гидравлический расчет коллекторов

- •7.7.5.Гидравлический расчет сифонных трубопроводов

- •7.7.6.Гидравлический расчет разветвленных трубопроводных коммуникаций

7.4.6.Защита подземных трубопроводов от почвенной коррозии

При подземной прокладке стальные трубопроводы подвергаются почвенной коррозии. В грунтах почти всегда содержатся соли, кислоты, щелочи и органические вещества, которые вредно действуют на стенки стальных труб. В некоторых случаях такая коррозия может вызвать очень быстрое появление сквозных свищей в металле трубы и этим вывести трубопровод из строя. Такие разрушения происходят особенно часто в трубопроводах, уложенных без достаточной защиты от коррозии.

Защита подземных трубопроводов от почвенной коррозия может быть активной и пассивной. К активным средствам защиты подземных трубопроводов от наружной коррозии относятся электрические методы, катодная и протекторная защита. При пассивной защите на наружную поверхность трубопроводов наносят покрытия и изоляцию, при активной – устраняют причины, вызывающие коррозию.

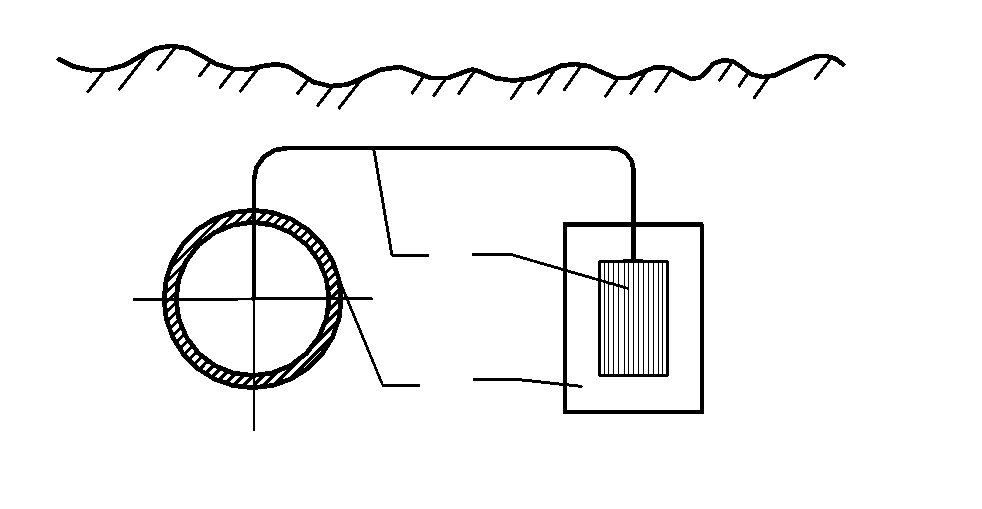

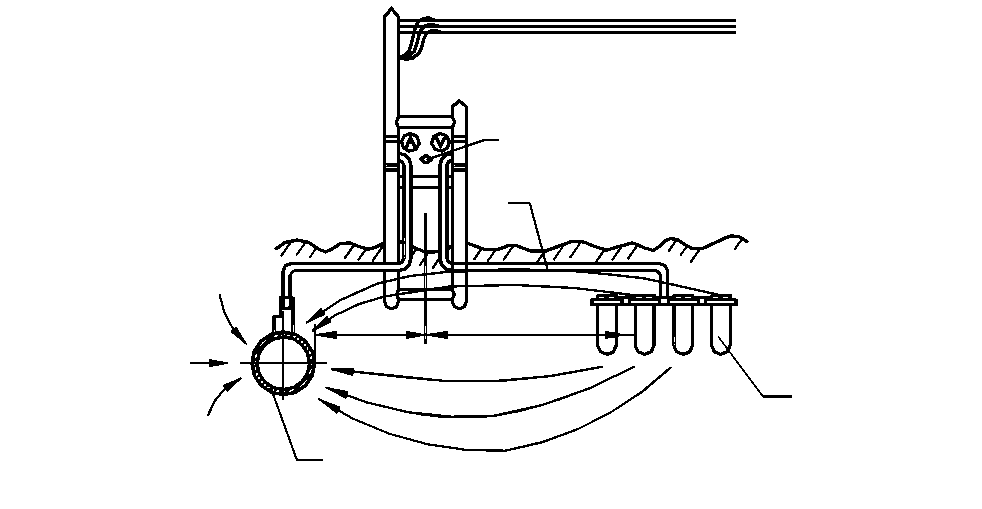

Катодная защита (рис. 7.27.а) заключается в наведении на трубопровод специальными установками внешнего электрического поля, создающего катодный потенциал на поверхности трубы. При такой защите коррозионному разрушению подвергается электрически подключенный к защищаемому трубопроводу 1 анод 3, изготовленный из электропроводных материалов.

При протекторной защите (рис. 7.27.б) к защищаемому трубопроводу 1 присоединяют металлический протектор 5 (анодный электрод), и имеющий более вязкий электрический потенциал, чем потенциал металла трубопровода. С применением протекторной защиты трубопровод принимает полярность катода, а протектор – анода.

Средства защиты выбирают на основе данных о коррозионной активности грунтов (агрессивности грунтов по отношению к стальным трубам), а также технико-экономических обоснований, Коррозионная активность грунтов в зависимости от их состава может быть низкой, средней и высокой. Песчаные грунты, если они не содержат каких-либо химических загрязнений, относятся к грунтам низкой коррозионной активности, солончаковые и глинистые с известковыми примесями – средней, а торфяные и черноземные – высокой.

Наиболее распространенный способ пассивной защиты почвенной коррозии – нанесение изоляционного покрытия трубопроводов.

Обычно используют покрытие из негодных битумов с наполнителями, из липких поливинхлоридных и стабилизированных сажей полиэтиленовых лент.

2

4

10000- 15000 - 30000

15000

3

1

а

а

4 5

1 6

б

Р ис.

7.27. Схема установки защиты:

ис.

7.27. Схема установки защиты:

а – катодной, б – протекторной; 1 – трубопровод, 2 – катодная сетевая станция,

3 – анодное заземление, 4 – соединительный проводник,

5 – протектор, 6 – наполнитель

По степени коррозионной активности грунтов применяют нормальное и усиленное изоляционное покрытия (табл. 7.7).

Для того, чтобы защитное битумное покрытие прочно пристало к поверхности трубопроводов, его перед нанесением изоляции очищают от ржавчины, земли, пыли, влаги, копоти и окалины, поддающейся механической очистке. Очищенную поверхность, которая должна иметь серый цвет с проблесками металла, чтобы не было коррозии, сразу же грунтуют. Чтобы усилить прилипаемость изоляционного покрытия к металлу трубопровода, грунтовку наносят на сухую поверхность ровным слоем, без пропусков, сгустков, подтеков и пузырей.

Таблица 7.7

Тип и конструкция изоляционного покрытия

Тип покрытия |

Конструкция покрытия |

Толщина покрытия беззащит- ной обертки, мм, не менее |

Применение изоляции |

Нормальное: |

|||

Из полимерных лент |

Грунтовка, липкая полимерная лента в 1 слой, защитная обертка |

0,35 |

Для трубопроводов, укладываемых в грунты с низкой и средней коррозионной активностью |

Битумное |

Битумная грунтовка, слой битумно-резиновой мастики 3 мм, стеклохолст в 1 слой, защитная обертка |

4,00 |

|

Усиленное: |

|||

Из полимерных лент |

Грунтовка, липкая полимерная лента в 2 слоя, защитная обертка |

0,6 5 |

Для трубопроводов, укладываемых в грунты с высокой коррозионной активностью; на участках пересечения ж/д путей и а/т дорог; на переходах через реки, затапливаемые поймы рек, болота и т. п. |

Битумное |

Битумная грунтовка, слой битумно-резиновой мастики 23 мм, стеклохолст в 1 слой, слой битумно-резиновой мастики 23 мм, стеклохолст в 1 слой, защитная обертка |

|

|

Битумное |

Битумная грунтовка, слой битумно-резиновой мастики 56 мм, стеклохолст в 1 слой, защитная обертка |

|

|

Примечания: 1) Допускается применение других изоляционных покрытий (эпоксидных, каменноугольных, кремнийорганических и силикатных эмалей), обладающих требуемой сплошностью, адгезией и механической прочностью.2) Допускаемое отклонение толщины битумных покрытий до 4 №1 не должно превышать 0,3 мм; более 4 мм ÷ 0,5 мм.