4406

.pdf

31

ся на точностных и качественных показателях обработки и интенсифицирует износ основных элементов станков.

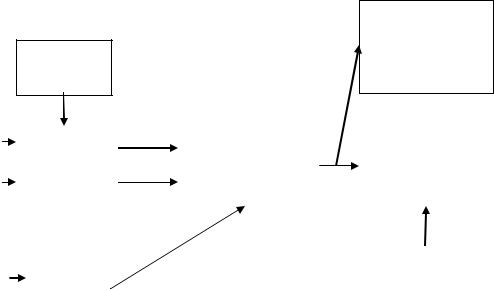

При проведении всех лабораторных работ используется единый комплекс.измерительной и регистрирующей аппаратуры, блок-схема которого дана на рис. 3.4, включающей индуктивные датчики ДДИ-20 в комплекте с вторичным преобразователем ИД-2 и для измерения относительных виброперемещений, датчик оборотов ДОФ в комплекте, с электронным цифровым частотомером ЧЗ-З2.

ЭО

С1-19

БП

ДДИ-20

|

|

|

ИД-2 |

|

коммутацион- |

|

ШО |

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

ный щит кщ |

|

Н-700 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ДОф

|

|

|

ЧЗ-32 |

|

П-001 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 3.4 – Блок схема измерительной части

32

ЛАБОРАТОРНАЯ РАБОТА №4.

МОДЕЛИРОВАНИЕ РАБОЧЕГО ПРОЦЕССА МЕХАНИЗМА ПОДАЧИ И РЕЗАНИЯ ДЕРЕВООБРАБАТЫВАЮЩЕГО СТАНКА С ПРИМЕНЕНИЕМ ЭВМ

Цель работы: Получить практические навыки моделирование рабочего процесса механизма подачи и резания деревообрабатывающего станка с применением ЭВМ

Математическая модель процесса обработки

Математическая модель процесса обработки включает в себя алгоритм поиска состояний рабочих органов и расчет параметров резания в некоторые дискретные моменты времени обработки партии деталей.

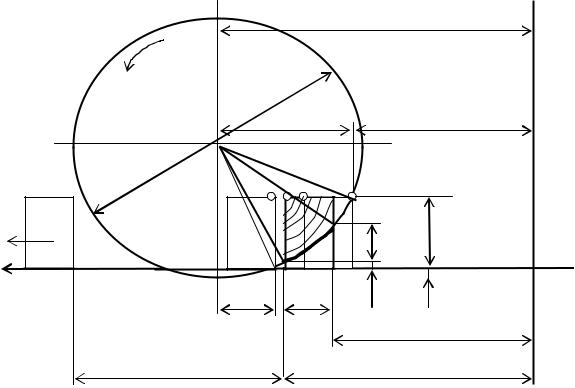

Введем следующие обозначения (рис.1).

3 |

S

bh |

u1 |

3 |

4 |

2 |

1 |

|

D |

|

|

|

|

|

|

|

dt |

tsl |

|

|

|

|

|

|

|

|

0 |

|

bw Ld |

ht |

|

|

|

hw |

|||

|

|

|

XK |

|

Lr |

|

XH |

||

Рисунок 4.1 – Схема взаимодействия рабочего органа с деталью

Ld,Lrразмер (длина или ширина) детали и промежуток между деталями в направлении подачи;

XH,XKкоордината переднего и заднего конца детали относительно системы координат станка, XK=XH-Ld;

S- координата рабочего органа;

tslтолщина обработки (снимаемого слоя);

33

D- диаметр резания;

bwрасстояние по горизонтали от оси рабочего органа до точки контакта зуба с нижней поверхностью детали;

bhтоже с верхней поверхностью детали;

hwвыступ зубьев рабочего органа над поверхностью детали;

Расчетными параметрами являются:

isсостояние рабочего органа, определяемое координатой передней и задней кромки детали;

u1,u2,u3,u4координаты характерных точек контакта резцов с деталью;

htтекущее значение выступа рабочего органа при срезе неполномерных стружек;

dtфактическая текущая толщина обработки (снимаемого слоя).

Введите по заданию преподавателя в качестве исходных данных следую-

щие параметры: |

|

|

d,tls,hw,S? |

400,50,10,500 |

|

Введите XH,XK? |

475,175 |

|

Результат расчёта: |

|

|

Код состояния |

___________ |

|

ht |

___________ |

|

dt |

___________ |

|

Повторить ? Y/N? |

N |

|

Введите ширину пропила (ширину В пилы),mm? |

2.8 |

|

Введите скорость подачи u,м/мин? |

|

12 |

Введите скорость резания v,м/с? |

|

60 |

Введите удельную работу резания К,Н/м2? |

|

30000000 |

Введите КПД механизма резания nu,%? |

|

92 |

Введите коэффициент запаса K? |

|

3 |

Введите частоту вращения n,мин-1? |

|

3000 |

Результат расчёта: |

|

|

Мощность механизма резания ,кВт N |

|

_________ |

Продолжить Y/N ? |

|

N |

34

Математическая модель процесса подачи на ЭВМ.

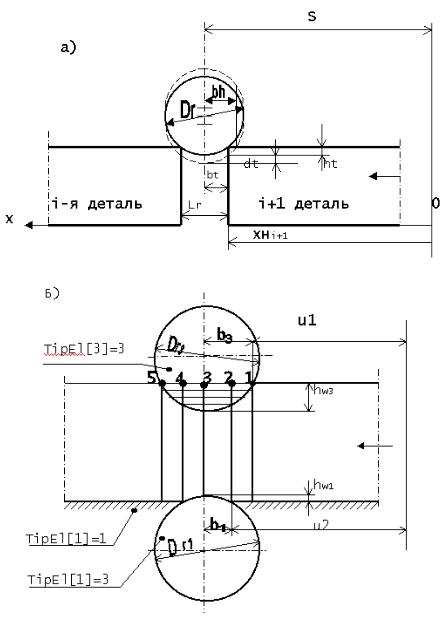

Математическая модель процесса подачи включает в себя алгоритм поиска состояний опорных и прижимных элементов и расчет режимов их нагружения в некоторые дискретные моменты времени.

Различают следующие типы ( TipEl ) опорных и прижимных элементов и

условия их применения: |

|

|

1) |

стол, направляющая, прижим скольжения; |

(TipEl=1); |

2) |

конвейер ( цепь, лента, ремень ); |

(TipEl=2); |

3) |

ролик гладкий или с прямыми рифлями; |

(TipEl=3); |

4) |

ролик с винтовыми рифлями; |

(TipEl=4); |

5) ролик с наклоном его оси вращения к направлению подачи.

Для составления математической модели используют понятие участок. Элементарным участком станка называют часть общей длины станка между двумя соседними элементами (ведущий ролик, прижим скольжения или режущий орган), расположенными в одной или разных координатных плоскостях. Если в зоне участка находится обрабатываемая деталь, то такой участок и принадлежащие ему опорные и прижимные элементы станка считаются активными.

На неактивных элементах и участках полезная нагрузка отсутствует. Схема взаимодействия прижимного элемента типа ролик с деталью

показана на рис. 4.2. Введем обозначения:

Detalномер готовой детали, вышедшей из станка; Zagotномер заготовки, находящейся в станке;

Ld,Lrразмер (длина, ширина) детали и промежуток между деталями в направлении подачи;

XH,XKкоордината переднего и заднего конца детали; S- координата рабочего органа;

XH,XKкоордината переднего и заднего конца детали; S- координата рабочего органа;

hwначальный уровень настройки образующей прижимного элемента относительно поверхности детали (выступ ролика); Drдиаметр опорного и прижимного ролика.

hwначальный уровень настройки образующей прижимного элемента относительно поверхности детали (выступ ролика);

35

Drдиаметр опорного и прижимного ролика.

Рисунок 4.2 – Схема взаимодействия прижимного элемента с деталью при базировании: а) на опорном столе; б) на опорном ролике.

Расчетными параметрами являются:

is-состояние опорного и прижимного элемента, определяется положением передней и задней кромки детали; u1,u2,u3,u4,u5координаты характерных точек контакта элемента с деталью;

htтекущий уровень настройки образующей прижимного элемента относительно поверхности детали (выступ ролика);

36

dtтекущее значение выступа (подъема) прижимного органа.

Если в станок подается первая заготовка (Zagot=1) или последняя (Zagot=end), или половина промежутка между заготовками больше начальной длины захода (схода) ролика, то текущая длина захода (схода) bt равна начальному значению, в противном случае – половине промежутка между деталями.

Введите по заданию преподавателя в качестве исходных данных следую-

щие параметры: |

|

Введите d1,d3,hw1,hw3? |

120,150,3,5 |

Результат расчёта: |

|

b1 |

___________ |

b3 |

___________ |

Введите S,XH,XK? |

500,480,180 |

Результат расчёта: |

|

TipEl[1] |

__________ |

TipEl[3] |

__________ |

tgf[1] |

__________ |

tgf[3] |

__________ |

Код состояния |

__________ |

Введите коэффициенты сцепления роликов с |

|

заготовкой c1,c2? |

0.95,0.7 |

Введите коэффициенты трения роликов и стола с |

|

заготовкой f1,f2? |

0.35,0.07 |

Введите силу сопротивления подаче при обработке F,H? 500 |

|

Введите силу прижима Q,H? |

160 |

Введите вес заготовки G,H? |

50 |

Введите КПД механизма подачи, nu? |

0.72 |

Введите скорость подачи u,м/мин? |

12 |

Результат расчёта: |

|

Мощность механизма подачи ,кВт N |

_________ |

37

ЛАБОРАТОРНАЯ РАБОТА №5. СОСТАВЛЕНИЕ КИНЕМАТИЧЕСКОЙ И РАСЧЕТНОЙ

СХЕМЫ ЗАХВАТА.

Цель работы: Получить практические навыки составления кинематических схем захватных устройств по моделям. Спроектировать захватное устройство по исходным данным

Приборы и оборудование: Опытный образец захватного устройства УБТ- 0,8, установленный на действующий лабораторный стенд. Измерительные инструменты: слесарная линейка, штангенциркуль. Чертѐжные инструменты.

Исходные данные: Параметры захвата-модели. 1. Порядок выполнения работы.

Изучить конструкцию действующего стенда захвата-модели и инструкцию по технике безопасности.

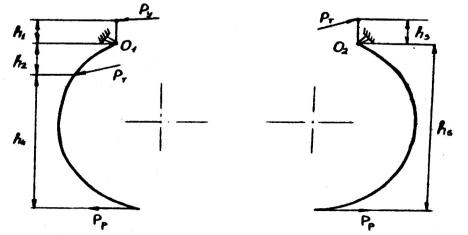

Измерить основные геометрические размеры захвата-модели согласно обозначениям на рис. 5.1.

Рисунок 5.1 – Расчетная схема захвата.

ВЫЧЕРТИТЬ В МАСШТАБЕ КИНЕМАТИЧЕСКУЮ СХЕМУ ЗАХВАТА С НАНЕСЕНИЕМ ВСЕХ РАЗМЕРОВ.

Определить следующие силы: Усилие в гидроцилиндре:

|

Д |

2 |

|

Pц Pmax |

|

ц |

(5.1) |

4 |

|

||

|

|

|

|

|

|

|

|

38 |

|

|

||

где |

Pmax |

– максимальное давление рабочей жидкости при срабатыва- |

|||||||

|

нии предохранительного клапана в гидросистеме; |

|

|||||||

Pmax |

= 13,5 МПа; |

|

|

|

|

|

|

||

|

M 01 Pц h1 Pт h2 Pр h4 |

0; |

(5.2) |

||||||

|

M 02 Pт h3 Pр h5 0. |

|

|

||||||

|

|

|

|

||||||

Реактивные силы: |

|

|

|

|

|

|

|||

|

|

Pp |

|

|

Pц h1 |

|

, |

(5.3) |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

(h4 h5 h2 ) / h3 |

|

|||||

Усилие в тяге согласования: |

|

|

|

||||||

|

|

Pт |

|

Pp h5 |

|

|

|

(5.4) |

|

|

|

h3 |

|

|

|||||

|

|

|

|

|

|

|

|

||

Определить изгибающие моменты в опасных сечениях челюстей, и по максимальному определить расчетный момент сопротивления Wp и сравнить его с фактическим Wф:

W p |

M из (max) |

|

(5.5) |

|

[G]из |

||||

|

|

|||

где [G]из – допустимое направление изгиба |

|

|||

[G]из = 80-120мПа; Mиз(max) = Pph5 |

(5.6) |

|||

W |

BH 3 |

bh3 |

|

|

(5.7) |

|||||||

|

|

|

|

|

|

|

|

|

|

|||

ф |

6H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

запас прочности |

K p |

|

Wф |

|

|

(5.8) |

||||||

W р |

|

|

||||||||||

|

|

|

|

|

|

|

||||||

Определить поперечные сечения тяги согласования и пальцев шарнирных |

||||||||||||

соединений и сравнить их с фактическими: |

|

|

||||||||||

|

|

Pт |

|

|

|

Pт |

(5.9) |

|||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

[G] р |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d n |

|

|

|

|

|

4Pт |

(5.10) |

||||

|

|

[ ]ср |

||||||||||

|

|

|

|

|

|

|

||||||

Допускаемые напряжения на разрыв и срез принять в пределах:

[ ]p 200 250мПа, |

[ ]ср 80 120мПа. |

39

По исходным данным (по заданию преподавателя) выбираем по варианту для бригады заданную массу пакета Mg, технологические силы T и N, длину бревен Lg, и определяем основные геометрические параметры проектируемого захвата и строим кинематическую схему:

Радиус кривизны рабочей поверхности челюсти:

R |

Mg n |

(5.11) |

|

Lg Kз

где – плотность древесины 600-800кг/м3; Кз – коэффициент заполнения 0,7-0,75.

Остальные геометрические параметры захвата определяем методом геометрического подобия по захвату-модели, например:

Величина раскрытия челюстей

L = Lm (5.12)

– масштаб геометрического подобия определяем по соотношению известных величин радиусов кривизны:

|

|

|

|

Rm |

|

|

|

|

(5.13) |

|

|

|

|

R |

|

|

|

||||

Определяем усилия обжатия, действующие на челюсти, из условия на- |

||||||||||

дежного удержания стволов в захвате: |

|

|

|

|||||||

P |

|

|

(Т Fg)R |

|

(5.14) |

|||||

|

|

|||||||||

об |

|

|

|

2 0,8 f I |

|

|||||

|

|

|

|

|

|

|||||

где Fg – сила трения между стволами от силы тяжести деревьев: |

|

|||||||||

Fg |

Nf I |

(R d |

бр |

)2 |

|

(5.15) |

||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||

|

|

dбр |

|

|

||||||

|

|

|

|

|

|

|

|

|

||

где f I – коэффициент трения древесины f I =0,8; dбр – средний диаметр хлыста dбр =0,2-0,4м.

Сила обжатия Роб приложена к середине челюсти и линия ее действия проходит через центр захвата, поэтому можно определить усилие в тяге согласования:

Рт |

Роб R |

(5.16) |

|

h5 |

|||

|

|

40

а затем по расчетным формулам для захвата-модели определить все остальные силы, в т.ч. потребное усилие в гидроцилиндре:

Pц |

Р р h1 |

Рт h5 |

(5.17) |

|

h1 |

||

|

|

|

Определить диаметр потребного гидроцилиндра и выбрать его по ГОСТу:

Dц |

4Рц |

. |

(5.18) |

|

|||

|

|

|

|

2. СОСТАВЛЕНИЕ ОТЧЕТА.

Замеры геометрических параметров захвата-модели и заполнения таблицы Таблица 5.1

Па- |

Mg |

R |

h |

L |

Dц |

W |

dn |

h1 |

h2 |

h3 |

h4 |

h5 |

раметры |

кг |

м |

м |

м |

м |

см |

м |

м |

м |

м |

м |

м |

|

|

|

|

|

|

|

|

|

|

|

|

|

Захвата- |

|

|

|

|

|

|

|

|

|

|

|

|

модели |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проектируе- |

|

|

|

|

|

|

|

|

|

|

|

|

мого захвата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Построение масштабной кинематической схемы захвата-модели с нанесением всех размеров.

Определение силовых и прочностных характеристик захвата-модели. В этом разделе приводятся расчетная схема захвата и формулы 1-10 с пояснениями, результаты расчетов заносятся в табл.5.1.

Определение геометрических параметров проектируемого захвата с использованием метода геометрического подобия. В этом же разделе приводятся формулы 10-15 с пояснениями и результаты расчетов заносятся в табл. 5.1.

Построение масштабной кинематической схемы проектируемого захвата. Анализ табличных данных для захвата-модели и проектируемого захвата на соответствие геометрического и физического подобия конструктивных и си-

ловых параметров.