4406

.pdf21

D - диаметр шпинделя в межопорной части.

Уравнение линейного перемещения (2.10) с коэффициентом влияния (2.18) имеет вид

|

2 |

|

B |

2 |

|

у me |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

L2 j |

2 |

||

|

|

|

|

|

|

|

( L B ) |

2 |

|

64LB |

2 |

|

|

B |

|

|

L B 64LB |

64В |

2 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.19) |

||

2 |

|

|

3 EД |

4 |

|

2 |

|

2 |

|

3 EД |

4 |

2 ЕД |

4 |

|

|||||||||

|

L j |

1 |

|

|

к |

|

|

L j |

2 |

|

L j |

|

|

к |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

||||||

В уравнении (2.19) слагаемое в квадратных скобках определяет упругое перемещение узла в нижней опоре от действия нагрузки, первое слагаемое в круглых скобках определяет упругое перемещение в нижней опоре от действия гироскопического момента; соответственно вторые слагаемые в квадратных и круглых скобках определяют упругое перемещение шпиндельного узла в верхнее опоре, третьи слагаемые определяют упругое перемещение в межопорной части шпинделя, четвѐртые - в его консольной части.

Определим по уравнению (2.19) деформацию шпинделя в динамическом режиме удин и зная действующую нагрузку Рдин, нетрудно подсчитать жесткость шпиндельного узла jдин

jдин |

Рдин |

(2.20) |

|

удин |

|||

|

|

Измерение жѐсткости проводят двуми методами:

а) при = 0 нагружение проводят по схеме, указанной на рис. 1. Величину упругого перемещения шпинделя регистрируют индикатором. Жесткость определяют по формуле (I).

б) при >О нагружение производят центробежной, силой от искусственно вводимого дисбаланса инструмента. В корпус ножевой головки устанавливают мерную массу т на расстоянии е от оси, которая при вращении инструмента с угловой частотой развивает силу F.

Для консольных шпиндельных узлов четырехсторонних продольнофре- зерных станков на ширину обработки до 250 мм жесткость нормирована и составляет 6000 Н/мм. Это означает, что под действием стандартной нагрузки в 1200 Н консоль шпинделя в точке приложения силы не должна отклоняться более чем на 0.2 мм

22

2. ПОРЯДОК ВЫПОЛНЕНИЯ а) Определение жесткости при = 0?

1.Изучить первый раздел данной работы и ответить на контрольные вопросы.

2.Ознакомиться к конструкцией стенда, назначением, начертить его технологическую схему.

3.Ознакомиться со схемой нагружения шпинделя (рис.1).

4.Провести трѐхкратное нагружение шпинделя силой от 0 до 500 Н с шагом 100 Н. Экспериментальные данные занести в журнал наблюдений.

5.Построить график зависимости упругого перемещения от нагрузки (п. 5 "Журнала наблюдений").

6.Определить жѐсткость шпиндельного узла и сделать вывод о характере еѐ изменения.

б) Определение жѐсткости при >0

1.Ознакомиться с электроизмерительной аппаратурой стенда (рис. 4).

2.Ознакомиться тарировочным графиком измерительной системы, начертить его в журнале наблюдений.

3.Начертить схему установки дисбаланса в режущий инструмент, записать значения дисбалансов.

4.Провести нагружение шпинделя дисбалансами 25, 50, 75, и 100 гсм. Экспериментальные значения упругих перемещений записать в журнале наблюдений. Пересчитать значения дисбалансов на фактическую нагрузку по форму-

ле (6).

5.Провести обработку экспериментальных данных и построить график зависимостей упругово перемещения от нагрузки (п. 5 "Журнала наблюдений").

6.Определить динамическую жѐсткость шпиндельного узла и сделать вывод о характере еѐ изменения.

в) Аналитическое определение жѐсткости при >0 Жѐсткость шпиндельного узла определяется по формуле (20), центробеж-

ная сила от дисбаланса инструмента – по формуле (6), перемещение шпинделя в точке приложения нагрузки – по формуле (19).

Коэффициенты влияния для всех значений дисбаланса определены по формулам (18).

Расчетные данные сводятся в табл. 1

23

Таблица 1 – Расчѐтные данные

Показатели |

Ед. |

Расчѐтные значения |

|

|

|

|

|

|

изм. |

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

|

6 |

|

|

|

|

|

|

|

|

Дисбаланс |

Н/мм |

0,00025 |

0,00050 |

|

0,00075 |

|

0,00100 |

|

|

|

|

|

|

|

|

Центробежн. сила |

Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент 11 |

Н/мм |

|

|

|

|

|

|

|

|

0,000025 |

0,000029 |

0,000032 |

0,000034 |

||

|

|

|

|

|

|

|

|

Коэффициент 12 |

Н/мм |

|

|

|

|

|

|

|

|

0,00000019 |

0,00000022 |

0,00000024 |

0,00000025 |

||

|

|

|

|

|

|

|

|

Динамич. жѐстк. |

Н/мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения шпинделя = 500 с-1. Координата от центра тяжести инструмента до центра тяжести шпиндельного узла S = 220 мм.

Пример расчѐта.

Дисбаланс те = 0,0015 Н мм;

= 500 с-1 S = 220 мм

11 = 0,0000345 мм/Н Нагрузка 11 = 0,00000026 мм/Н; Р = 0,0015 · 5002 = 375 Н.

Упругое перемещение:

у Р( 11 12 S ) 375( 0,0000345 220 0,00000026 ) 0,034 мм Жесткость

j |

P |

|

1 |

|

1 |

10870 Н/мм |

|

y |

11 12 S |

0,000092 |

|||||

|

|

|

|

По полученным результатам сделать заключение, содержащее следующую информацию:

- о характере изменения жѐсткости в статическом и динамическом режимах делают по виду графиков зависимости упругих перемещений от нагрузки: если график получен в виде прямой линии – жѐсткость постоянна при перемен-

24

ных нагрузках; если график имеет вид кривой линии – жѐсткость изменяется при изменении нагрузки;

- о соответствии фактической жѐсткости допустимой величине получают путѐм сравнения нормированной жѐсткости со значениями жѐсткости в статическом и динамическом режимах, полученными экспериментально и аналитически.

3.КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что называется жѐсткостью системы при = 0?

2.Что называется жесткость системы при >0?

3.Какие факторы определяют жесткость системы при = 0?

4.Какие факторы определяют жесткость системы при >0?

5.В чем заключается метод определения жесткости при = 0?

6.В чем заключается метод определения жесткости при >0?

25

ЛАБОРАТОРНАЯ РАБОТА № 3 ИССЛЕДОВАНИЕ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК

ДЕРЕВООБРАБАТЫВАЮЩИХ МАШИН

Цикл работ по исследованию динамических характеристик деревообрабатывающих машин предусматривает выполнение трех лабораторных работ: "Исследование динамического качества механизма подачи станка", "Исследование зависимости собственных частот колебаний от параметров динамической системы механизма подачи станка", "Построение амплитудно – частотной характеристики механизма резания станка".

Лабораторные работы рассматривают основные вопроса раздела "Динамика машин" дисциплины "Теория и конструкция деревообрабатывающих машин".

Цель работ. Освоение методики и приобретение практических навыков при комплексных экспериментальных исследованиях динамических характеристик деревообрабатывающих машин с анализом полученных результатов и разработкой практических рекомендаций по улучшению динамического качества оборудования.

Динамические испытания деревообрабатывающего оборудования приобретает в настоящее время все большее значения в связи с тем, что непрерывно повышается требований к точности и шероховатости обрабатываемых деталей, используются все более напряженные режимы работы машин, увеличивается интенсивность их использования во времени.

Возникающие при работе оборудования вибрации и нагрузки непосредственно влияют на технологическую точность машин и, кроме того, определяет скорость протекания процессов изнашивания, перераспределения внутренних напряжении и накопление усталостных повреждений в элементах машин.

Динамические испытания машин проводятся на этапах создания опытных образцов и серийного выпуска машин. Цель динамических испытаний - определение характеристик динамического качества при выборе оптимального конструктивного варианта, а также при проверке качества изготовления, сборки. наладки или ремонта деревообрабатывающих машин.

Динамическое качество машины в основном определяется характеристикой ее реакция на внешнее возмущение. Оно рассматривается как динамиче-

26

ское качество единой системы, включающей УС машин и ее взаимодействие с рабочими процессами (резанием, трением и др.). Источники внешнего возмущения определяют входные параметры (ХВХ). УC машины, характеризуемая инерционными, демпфирующими и упругими параметрами преобразует входную величину ХВХ в выгодную ХВЫХ (реакция УС). Отношение ХВЫХ/ ХВХ = W является передаточной функцией системы.

Основными источниками внешнего возмущения (ХВХ) в деревообрабатывающем оборудовании являются:

-центробежные силы инерции неуравновешенных вращающихся масс (роторы электродвигателей, валы, шпиндели, инструмент);

-кинематические возмущения, связанные с погрешностями геометрия поверхностей в подвижных стыках;

-силы инерции масс, совершающие возвратно-поступательные или вращательные движения в переходных процессах.

Кдинамическим параметрам УС машины относятся:

-массы элементов, узлов и агрегатов, совершающие колебательные дви-

жения;

-жесткость подвижных и неподвижных стыков, элементов конструкции, характеризующая их податливость при приложении внешних нагрузок

-демпфирование в системе, характеризующее потерю энергии колебании на внутреннее трение.

Исследование динамических характеристик основных функциональных узлов и машин в целом начинается на этапе их проектирования. Это позволяет расчетным методом определить уровень вводных параметров, к которым относятся амплитуды и частоты виброперемещений и динамических нагрузок, и принять к опытному производству машин, имеющие лучшие динамические характеристики.

С целью математического описания процесса колебаний, упругая система узла или машины в виде механической модели. При составлении расчетной схемы, как правило, для еѐ упрощения, принимают ряд допущений:

поскольку основные податливости упругой системы сосредоточены в подвижных стыках, расчетную схему системы можно представить в виде сосредоточенных масс, соединенных невесомыми пружинами связи (Fx = - cx);

27

силы сопротивления R принимаются пропорциональными скорости, ввиду малого демпфирования (R = - V);

система рассматривается как линейная, поскольку относительные колебания имеют максимальную амплитуду не более 0,1 мм (по экспериментальным данным);

связи в подвижных стыках в пределах нагрузок, не вызывающих их раскрытие, рассматриваются как двухсторонние.

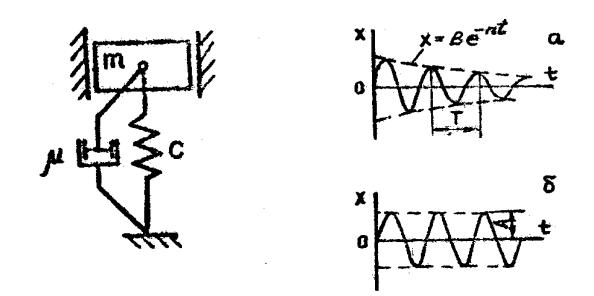

Рассмотрим основные динамические зависимости на примере простейшей механической модели, представленной на рис.1. Эта модель описывается известным из курса теоретической механики дифференциальным уравнением; вынужденных колебаний точки при наличии сопротивлений:

m |

d 2 x |

|

dx |

cx Q |

Sin t , |

(3.1) |

|

|

|||||

|

dt 2 |

|

dt |

o |

|

|

|

|

|

|

|

Первый, второй и третий члены левой части уравнения характеризуют соответственно инерционные, демпфирующие и упругие свойства системы, а член привой части дифференциального уравнения определяет внешнюю возмущающую силу, в данном случае гармонического характера с частотой .

Рисуннок 3.1 – Модель УС с од- |

|

|

ной степенью свободы при нали- |

Рисунок 3.2 – Вынужденные за- |

|

чии сопротивлений |

||

тухающие (а) и установившиеся |

||

|

||

|

(б) колебания УС |

28

Принимая обозначения, c/m=p2 и /m=2n, Q0/m=h, получим расчетное уравнение:

d 2 x |

2n |

dx |

px hSin t |

(3.2) |

|

dt 2 |

dt |

||||

|

|

|

окончательное решение, которого запишется в виде:

x ae |

nt Sin( pt ) A Sin( t ), |

(3.3) |

|

в |

|

где а и - постоянные интегрирования, определяемые по начальным условиям;

Ав - амплитуда вынужденных колебаний:

Ав |

|

h |

|

(3.4) |

|

|

|

|

|||

|

|

|

|||

( p2 2 )2 4n2 2 |

|||||

|

|

|

|||

δ величина, характеризующая сдвиг фазы вынужденных колебаний по отношению к возмущающей силе:

tq |

2n |

, |

(3.5) |

2 2 |

Решение дифференциального уравнения представляет собой сумму двух гармонических составляющих с различными частотами: собственными ρ и вынужденными ω.

За счет сил трения гармоническая составляющая с частотой ρ будет мо-

нотонно уменьшаться (рис 2а) Т1 |

2 |

|

|

2 |

|

, поэтому со временем соб- |

|

Р |

|

|

|

||||

2 n2 |

|||||||

|

|

|

|

|

ственные колебания угаснут, т.к. первый член уравнения –0 и в УС установятся моногармонические вынужденные колебания (рис. 2 б) с частотой ω, равной частоте возмущающей силы и описываемые вторым членом уравнения.

Для анализа полученного выражения для амплитуды колебаний Ав введем обозначения:

|

|

|

|

|

29 |

|

|

|

|

|

= ; |

|

n |

|

; |

h |

0 хсм, |

(3.6) |

|||

|

|

2 |

||||||||

|

|

|

|

|

c |

|

||||

где Z - соотношение частот вынужденных и собственных колебаний; |

||||||||||

величина, характеризующая демпфирование в системе; |

|

|||||||||

хсм –величина статического отклонения точки под действием силы 0 . |

||||||||||

После подстановки получим: |

|

|

|

|

|

|

||||

в = |

|

см |

|

|

, |

|

|

(3.7) |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||||

|

|

(1 2 ) 4 2 2 |

|

|

|

|||||

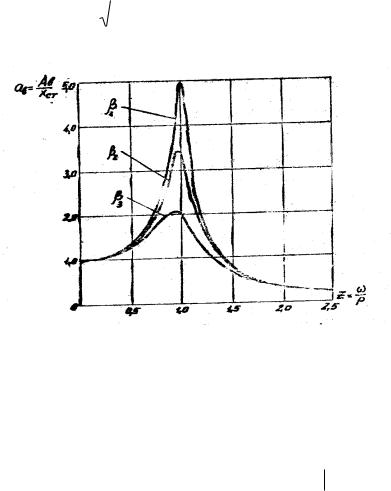

Графически эта зависимость представлена на рис.3.

Рисунок 3.3 – График зависимости Ав = f (z, )

Из формулы и графика следует, что определяющее влияние на величину амплитуды колебаний оказывает соотношение частот .

Если 0, то в ст, т.е. колебания имеют амплитуду, близкую к статическому отклонению.

Если соотношение частот очень велико , то величина в становится малой. Это особенно важно при решении задач по снижению уровня вибраций конструкций.

Если близко к 1 , то амплитуда в вынужденных колебаний достигает максимального значения, т.е. наступает резонанс.

Причем амплитуда колебаний на резонансной частоте зависит от демпфирования в системе и снижается с ростом n.

В действительности, для процесса колебаний реальных узлов деревообрабатывающих машин используются более сложные плоские и пространствен-

30

ные механические модели в виде многомассовых систем с несколькими степенями свободы, описываемые системами дифференциальных уравнений.

Однако, и в этих случаях рассмотренные качественные зависимости будут сохраняться. В любой динамической системе параметры z,n,хст будут зависеть от масс m, жесткости С, демпфирования , уровня Q0 и частоты приложения внешней возмущающей силы. Таким образом, существует оптимальное соотношение между m,c, , , при которых уровень колебаний системы будет минимальным. Цель динамических расчетов на этапе проектирования как раз состоит в том, чтобы найти эти оптимальные соотношения и принять к опытному производству изделие (или изделия), имеющие лучшие динамические характеристики.

На этапе создания опытных образцов проводятся динамические испытания этих изделий с целью проверки и уточнения результатов, полученных расчетным путем.

При проведении динамических испытаний необходимо решить следующие задачи:

-выявить основные источники внешних возмущений в механизме исследуемой машины;

-оценить степень раздельного влияния внешних возмущений от каждого источника на выходные параметры УС исследуемого механизма;

-определить частотные диапазоны внешних возмущений;

-исследовать влияние режимов работы машины / во всем рабочем диапазоне/ на выходные параметры УС механизма;

-установить зависимости уровня отклика УС от частоты приложения внешней нагрузки, построить амплитудно-частотную характеристику механизма;

-выявить зависимости собственных частот колебаний от параметров динамической системы механизма;

Лабораторные работы по исследованию динамических характеристик деревообрабатывающих машин проводятся на одностороннем рамном шипорезном станке ШО16-4, стенде на базе механизма подачи станка ШО16-4 и на универ- сально-фрезерном станке (УФС) с нижним расположением шпинделя типа ФС.

Выбор оборудования для динамических исследований объясняется тем, что работа этих станков сопровождается значительными вибрациями и динамическими нагрузками в элементах конструкции, что непосредственно сказывает-