2594

.pdf

СЕКЦИЯ 5 ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ

И ТТМ В УСЛОВИЯХ СИБИРИ И КРАЙНЕГО СЕВЕРА

УДК 629.083: 656.13

ОПТИМИЗАЦИЯ ПАРАМЕТРОВ СИСТЕМЫ РЕМОНТА АВТОМОБИЛЕЙ

В.И. Гурдин, к.т.н., профессор; А.В. Бердюгин, аспирант Сибирская государственная автомобильно-дорожная академия

Под параметрами системы понимаются величины, характеризующие ее свойства. Оптимизация параметров системы ремонта заключается в установлении таких значений этих параметров и такого их изменения во времени, при которых достигается максимально возможная в определенных условиях эффективность. Оптимизация параметров системы ремонта включает изучение составляющих элементов системы; составление модели исследования; получение численных значений исходных данных; разработку, отладку программ вычислений; составление плана исследований; осуществление исследований; анализ исследований; корректировку (при необходимости) модели и проведение повторных исследований; формирование рекомендаций.

Оптимизацию параметров системы ремонта можно проводить теоретическими, экспериментальными и экспериментальнотеоретическими методами.

При формулировании целей оптимизации Ц пользуются одним из следующих принципов:

ЦЭ max ,

З

ЦЗ min ,

ЦЭ max ,

где Э – эффект от функционирования системы; З – затраты на функционирование системы.

При проведении исследований по оптимизации параметров системы ремонта накладываются определенные ограничения. Имея целевую функцию и ограничения, можно составить математическую, модель оптимизации.

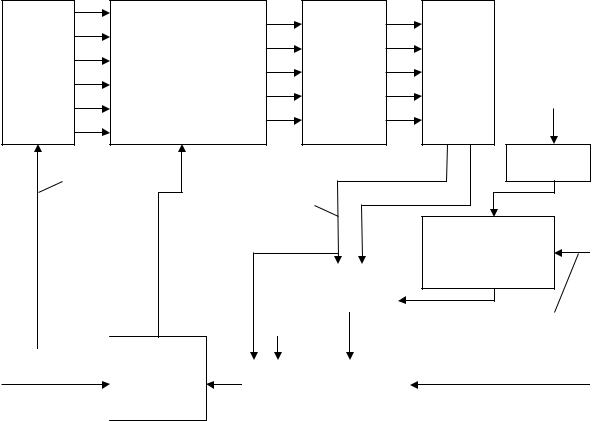

Типовая схема оптимизации параметров теоретическими методами (рис. 1) состоит из следующих блоков:

1 – блок исходных данных для получения: а – зависимости эффекта (Э) от оптимизируемых параметров (Рi), времени их введения (tВ), периода действия (ТД) и текущего времени;

190

б – зависимости затрат (З) на разработку, производство, эксплуатацию и ремонт автомобилей и их составных частей; в –зависимости цели производства ремонта от эффекта затрат и времени;

г – зависимости параметров системы от научно-технических возможностей (ограничения) – Е; д –зависимости параметров системы от производственных возможностей,

материально-технического снабжения запасными частями, комплектующими изделиями, обеспеченность кадрами и т. д. – НР;

2– блок составления зависимостей а, б, в, г, д;

3– блок прогнозирования изменения исходных данных зависимостей в будущий период времени;

4– блок составления целевой функции (Ц) и ограничений (Е и НР) по зависимостям а, б, в, г, д;

5– блок вычисления оптимальных параметров по целевой функции и ограничениям блока 4;

1 |

2 |

З |

|

|

|

3 |

З |

|

|

|

4 |

|

||

|

Составление исходных |

|

|

|

|

|

|

|

|

|

|

|

|

|

Полу- |

зависимостей: |

|

Э |

|

|

Прогнози- |

|

Э |

|

|

Форма- |

|

||

чение |

Затраты |

|

|

|

|

|

рование |

|

|

|

|

|

лизация |

|

Эффекты |

|

Z |

|

|

|

Z |

|

|

Процесс |

|||||

входной |

Связи м/у параметрами |

|

|

|

|

|

изменения |

|

|

|

|

|

целевой |

|

инфор- |

Научно-технические |

|

E |

|

исходных |

|

E |

|

функции |

изменения |

||||

мации |

возможности |

|

|

|

|

|

зависи- |

|

|

|

|

|

и |

параметров |

|

H |

|

H |

|||||||||||

|

Ограничения в виде |

|

мостей |

|

ограни- |

|

||||||||

|

неравенств |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

чений |

|

Изменение

входной

информации

Изменение  зависимостей

зависимостей

|

|

8 |

|

|

|

||

Дополнительная |

Принятие |

||

решения по |

|||

|

|

||

информация |

корректиров- |

||

|

|

ке модели |

|

Pi ,tb,T

Целевая функция Ограничения

Ц1(P1 P1,...,Pu Pu ,...)

|

|

|

|

5 |

|

|

||

|

|

|

|

Вычисление |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Цopt |

|

|

|

|

|

|

Ц |

|

|

|

|

|

|

|

|

6 |

|

|

|

9 |

|

|||

|

Оценка |

|

|

Принятие |

|

|||

|

модели |

|

|

решения |

|

|||

|

|

|

|

|

|

|

|

|

7

Прогнозирование

отдельных

параметров

Дополнительная

информация

Дополнительная

информация

Рис. 1. Принципиальная схема оптимизации параметров системы ремонта теоретическими методами

191

6 – блок оценки применимости модели, коррекции исходной информации и способов учета связей между параметрами, их изменений во времени и других факторов; 7 – блок непосредственного прогнозирования отдельных параметров;

8 – блок принятия решения по корректировке модели;

9 – блок принятия решения по параметрам системы.

Построение рациональной системы ремонта необходимо базировать на научно обоснованных данных: о видах ремонта, периодичности их проведения, перечне выполняемых операций, трудоемкости, производственных средствах [1].

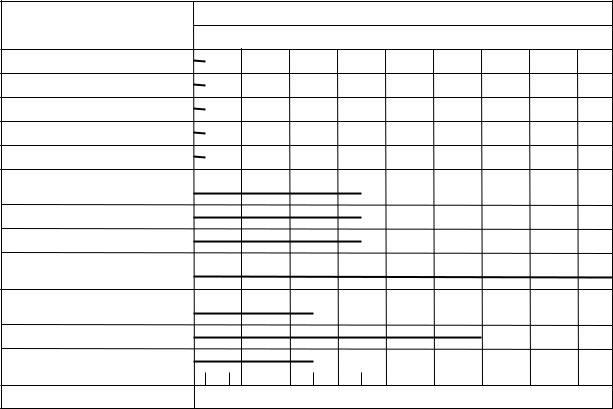

Техника построения системы сводится к группированию видов работ по периодичности (рис. 2). Данные о периодичности работ получают по результатам стендовых и дорожных испытаний, из статистических обобщений данных опытной и повседневной эксплуатации автомобилей.

По результатам группирования работ по срокам выполнения определяются виды ремонта автомобилей, периодичность и перечень операций при каждом ремонте.

Периодичность, тыс. км

Виды работ

20 |

40 |

60 |

80 |

100 |

120 |

140 |

0 |

Очистные

Диагностические

Регулировочные

Крепежные

Смазочные

Разборочно-сборочные: при замене деталей,

при замене узлов,

при замене агрегатов,

при восстановлении ресурса

Ремонтные: арматуры, оперения,

базисных деталей,

небазисных деталей

Группы работ |

1 2 |

3 |

3 |

4 |

5 |

Рис. 2. Схема построения системы технического обслуживания и ремонта

Группирование работ проводится по каждому агрегату и автомобилю в целом. Близкие друг другу по периодичности работы округляются в

192

сторону уменьшения. В приведенном примере (рис. 2) все работы можно объединить в следующие группы:

1 – через 3,5 – 5 тыс. км – ТО-1; 2 – через 14 – 20 тыс. км – ТО-2;

3 – по потребности – текущий ремонт агрегатов и автомобиля; 4 – через 120 тыс. км – капитальный ремонт отдельных агрегатов; 5 – через 200 тыс. км капитальный ремонт автомобиля.

Периодичность проведения технических обслуживании и ремонтов зависит: от конструкции автомобилей, надежности их составных частей, климатических и дорожных условий эксплуатации, качества обслуживания и вождения, применяемых сортов горюче-смазочных материалов, условий использования [1].

Трудоемкость выполнения операций при каждом из видов технического обслуживания и ремонта рассчитываются применительно к определенному производству.

|

Неисправные |

|

|

|

|

|

|

|

|

Исправные |

||

|

автомобили |

|

|

|

Производственные |

|

автомобили |

|||||

|

Вход |

|

|

|

средства, |

|

Выход |

|||||

|

|

|

|

Процесс ремонта |

|

|||||||

|

Запасные части |

|

|

|

|

Неисправные детали |

||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Управление |

|

|

|

|

|

Ограничения |

||||

|

|

|

|

|

|

|

|

|

|

|||

|

Получение информации, ее переработка, |

|

|

Нормативы, нормы, |

||||||||

|

|

|

||||||||||

|

принятие решений, контроль |

|

|

ТУ, Положения |

||||||||

Рис. 3. Принципиальная схема функционирования системы ремонта

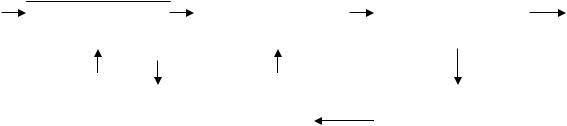

Эффективность функционирования системы ремонта (рис. 3) зависит от параметров входа, выхода, производственных средств и управления. Основными параметрами входа являются: поток требований на ремонты, распределение этого потока по маркам автомобилей, видам ремонта, характеристики ремонтного фонда по видам работ и трудоемкости.

Выходящий поток характеризуется: потоком отремонтированных автомобилей, распределением их по маркам, качеством выполнения ремонтных работ, надежностью отремонтированных автомобилей, трудовыми и материальными затратами, общей себестоимостью ремонта.

Превращение неисправных автомобилей в исправные осуществляется производственными средствами, которые характеризуются ведомственной принадлежностью, специализацией, производственной мощностью, адаптацией к смене обстановки.

193

Ограничениями в системе являются: себестоимость, расход трудовых и материальных ресурсов на единицу ремонта, специализация производственных средств, их мощность, размещение по территории, ведомственная принадлежность, размеры поставок материалов, запасных частей, комплектующих изделий и др.

Исходными данными для проектирования рациональной системы ремонта автомобиля являются [3]:

-значения доремонтных и межремонтных ресурсов автомобилей и их агрегатов; -численность, возрастной состав, техническое состояние парка по маркам

автомобилей, его разбивка на группы эксплуатации; -интенсивность и условия эксплуатации автомобилей;

-средняя трудоемкость единичного ремонта изделий, поступающих в ремонтные средства; -порядок финансирования и возмещения затрат на построение и функционирование ремонта;

-размещение ремонтного фонда по территории, обслуживаемой системой ремонта, порядок и календарные сроки его поступления на ремонтные предприятия; -наличие и резервы трудовых ресурсов в районах функционирования системы ремонта;

-правовые нормы взаимоотношений с автотранспортными предприятиями, органами снабжения, и другими организациями; -достижения науки и практики по организации производства, технологии

выполнения ремонтных работ, управлению и другим вопросам деятельности ремонтных предприятий и объединений.

На основе этих исходных данных можно провести расчет элементов подсистемы капитального ремонта автомобилей.

Выход автомобилей в ремонт обусловливается предельно допустимыми отклонениями параметров технического состояния автомобилей и их составных частей.

Установление предельно допустимых отклонений параметров технического состояния составных частей автомобиля производят по одному из следующих критериев: техническому, технологическому, экономическому. Как правило, предельное состояние деталей и сопряжений устанавливается по одному критерию, другие являются вспомогательными. Для передаточных механизмов автомобиля основным критерием является технический (наступление форсированного износа), для органов управления и тормозов — технологический (качество работы), для двигателя и автомобиля в целом — экономический критерий.

Определение оптимального допустимого отклонения параметра технического состояния составных частей автомобиля производятся по

194

следующей методике [2]. В процессе эксплуатации через определенные наработки tк составные части диагностируют и определяют потребность в ремонте из условия:

u1(tк ) Do , или u1(tк ) Do ,

где u1(tк ) – значение параметра технического состояния; Do – допустимое отклонение параметра технического состояния.

При этом может оказаться, что:

-ресурс составной части автомобиля меньше наработки до первого контроля (в механизмах наблюдается форсированный износ); -остаточный ресурс, оставляемый для работы составной части автомобиля, меньше межконтрольной наработки (автомобиль выйдет в текущий ремонт до контрольной проверки); -ресурс составных частей автомобиля используется полностью

(автомобиль будет выходить в ремонт в планируемые периоды). Изменение допустимого отклонения параметра технического

состояния или межконтрольной наработки влияет на вероятность отказа

составных частей автомобиля |

Q Do,tк и на их средний, фактически |

|

используемый, ресурс tф Do,tк . |

|

улучшает один из показателей Q Do,tк |

Любое изменение Do или |

tк |

|

или tф Do,tк одновременно ухудшая другой.

Оптимальное допустимое отклонение параметра техническогосостояния из условия обеспечения минимума удельных издержек на эксплуатацию и ремонт при заданной межконтрольной наработке определяется минимумом следующей функции:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Ф Do |

min |

A Q D |

|

|

|

c1 Q(D ) |

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|

|

|

o |

|

. |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

(D ) |

|

|

|

|

||||||||||||

|

|

|

O D U1 t |

ф |

(D ) |

|

|

|

|

|

|

ф |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

||||||

При |

любом |

Do 1 |

вероятность |

|

|

отказа |

|

|

Q(Do ) 1, |

а |

средний, |

||||||||||||||||||||

фактически используемый ресурс составной части tф Do Tcp . |

|

|

|||||||||||||||||||||||||||||

Вероятность отказа вычисляется по формуле |

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i 1 |

|

|

|

|

|

|||||||

|

|

|

n |

|

|

|

|

To |

|

|

|

|

|

|

|

|

|

|

|

To |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Do |

|

|

|

|

|

|

|||||||||||||

|

|

Q Do |

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

, |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

Fo |

o |

|

Fo |

|

|

|

|

|

o |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Fo |

– нормированная |

и |

|

центрированная |

|

функция |

нормального |

||||||||||||||||||||||||

распределения |

случайной |

|

|

|

величины; |

|

|

|

|

i |

|

–порядковый |

номер |

||||||||||||||||||

межконтрольного периода; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

n |

|

|

1 |

|

|

; |

|

|

o |

|

, |

|

|

|

|

|

|

|

||||||||||

|

|

|

1 D |

|

|

t |

м |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где o – среднее квадратичное значение ресурса автомобиля.

195

Допустимые отклонения параметров и остаточный ресурс составных частей агрегатов определяется на основе подконтрольной эксплуатации определенного количества автомобилей, в процессе которой фиксируются изменение параметров во времени и от пробега, а также экономические затраты на техническое обслуживание и ремонт.

Вкачестве показателей ресурса и наработки элементов на отказ принимают: средний ресурс; коэффициент вариации ресурса; наработку на отказ; наработку до момента контроля; наработку между техническими обслуживаниями и ремонтами.

Вкачестве характеристик изменения параметра технического состояния составной части агрегата принимается: номинальное значение параметра; предельное значение параметра; изменение параметра в процессе приработки; изменение параметра через определенные подконтрольные наработки, а также при технических обслуживаниях и ремонтах; среднее квадратичное отклонение параметра и показатель степени, функций.

Вкачестве экономических характеристик технического обслуживания

иремонта принимают: средние издержки на диагностирование составной части по данному параметру; средние издержки на предупредительное восстановление, в которые входят издержки на проверки, регулировки, ремонт с целью доведения параметра до номинального значения; средние издержки на устранение отказа составной части по данному параметру.

Условия эксплуатации автомобилей, влияние климата и другие особенности учитывают при расчетах ресурсов с помощью поправочных коэффициентов.

Трудоемкость единичных ремонтов автомобилей зависит от конструкции и технического состояния автомобилей, специализации и мощности ремонтных предприятий, уровня организации и механизации труда, объема восстановления изношенных и поврежденных деталей, применяемой технологии и оснащения производства необходимым оборудованием.

При проектировании системы, в которой предусмотрен ремонт новых моделей автомобилей, нормы времени определяют по статистическим данным о нормах на ремонт основных моделей автомобилей с учетом коэффициента приведения [1].

Коэффициент приведения KП определяется по формуле:

G2

KП 3 12 ,

G2

где G1 – масса новой модели автомобиля; G2 – масса модели, принятой за аналог; –поправочный коэффициент, = 0,95, если; G1 G2 ; =1,05, если G1 G2 .

196

Так же учитывается влияние на трудоемкость других факторов. Проектную трудоемкость рассчитывают по формуле

TП Ti КП КМ КС Кi ,

где Ti – трудоемкость ремонта модели, принятой за аналог; КМ ,КС ,Кi — коэффициенты, учитывающие соответственно мощность, специализацию и оснащенность ремонтных предприятии.

Оценка эффективности функционирования системы производится по количественным, качественным и экономическим показателям, что позволяет определить производительность, стоимость, фондовооруженность системы, трудоемкость и себестоимость ремонта, качество и надежность отремонтированных автомобилей, время нахождения автомобилей в системе и др.

Библиографический список

1.Маслов Н. Н. Эффективность и качество ремонта автомобилей – 2-е изд. перераб. и доп. – М.: Транспорт, 1995. – 304с. – (надежность и качество)

2.Писарев И. С. Перспективы создания информационных систем в ремонте агрегатов автомобилей / В. Н. Катаргин, И. С. Писарев // В сб. научных трудов Вестник Краснояр. гос. техн. ун-та Вып. 34. Транспорт. – Красноярск, 2004. – С. 164–168.

3.Трегуб Г. Г., Дюмин И. Е. Ремонт автомобилей: Учебник для вузов./ Под ред. И.Е. Дюмина. М.: Транспорт, 1995. 280с.

УДК 621.43

АНАЛИЗ КОНСТРУКЦИЙ ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА И ВЛИЯЮЩИХ НА НЕГО ЭКСПЛУАТАЦИОННЫХ ФАКТОРОВ

И.П. Залознов, канд. техн. наук, доц.; О.В. Куксгаузен, соискатель Сибирская государственная автомобильно-дорожная академия

На современном автомобиле проблемы нейтрализации токсичных веществ в отработавших газах (ОГ) двигателя решается с применением специальных газонейтрализаторов. Эти устройства более надежно работают совместно с системой впрыска бензина, которая оснащена датчиком (датчиками) концентрации кислорода (ДКК) в выпускном тракте двигателя [1]. Основной задачей ДКК является определение количества кислорода в отработавших газах.

В системах впрыска, как правило, регулирование топливоподачи осуществляется по сигналу обратной связи от ДКК. Принцип работы системы регулирования топливоподачи с обратной связью по составу смеси заключается в следующем: в соответствии с величиной выходного сигнала установленного в выпускной системе кислородного датчика,

197

характеризующей мгновенный фактический состав сгоревшей смеси, система регулирования обеспечивает такое изменение топливоподачи, которое бы компенсировало текущее отклонение состава смеси от стехиометрического[4].

Современные ДКК для систем управления двигателем, в зависимости от метода определения концентрации кислорода, выполняются в следующих вариантах:

-как химический источник тока с изменяемой по концентрации кислорода электродвижущей силой: чувствительный элемент таких датчиков в основном изготавливается из двуокиси циркония (ZrO2), но возможно применение и других электролитов с подобными свойствами[1,5,6,7,8,9];

-как хеморезистор, у которого величина электрического сопротивления зависит от парциального давления кислорода в омываемых датчик выхлопных отработавших газах: чувствительный элемент датчиков такого типа выполняется, как правило, из двуокиси титана (TiO2), но возможно применение и других электролитов с подобными свойствами (CaO, CoO,MgO2)[1,10,11,12];

-как термопара с термоэдс, зависящей от концентрации кислорода[1];

-парамагнитный датчик, принцип действия которого основан на использовании парамагнитных свойств кислорода: при периодической подаче в зазор датчика газа, содержащего кислород, магнитный поток в контуре изменяется, вследствие чего изменяется и возбуждаемый им электрический ток, и по колебаниям тока судят о содержании в газе кислорода[13];

-датчик для измерения парциального давления кислорода, принцип действия которого основан на анализе акустических волн[14];

-оптический датчик содержания кислорода, чувствительный диск которого из палладия, соединенный тремя оптическими волоконными светодиодами с источником света, отражательная способность диска зависит от парциального давления кислорода в отработавших газах[15].

Вавтомобилестроении применяются ДКК изготавливаемые по первым трем вариантам. На сегодняшний день наибольшее распространение получили ДКК как химические источники тока с чувствительным элементом из ZrO2[3]. Такие датчики имеют различное конструктивное исполнение и их можно разделить на три группы[2].

1. Двухступенчатые ДКК.

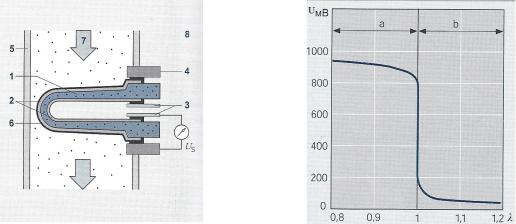

Пористая керамика на основе ZrO2 (рисунок 1) легированная оксидом иттрия, является твердым электролитом, т.е. проводит ионы кислорода. После прогрева до рабочей температуры между электродами Pt/ZrO2/Pt возникает напряжение, величина которого определяется разностью содержания кислорода в отработавших газах двигателя (0,1…2,0 %) и в наружном воздухе (21 %). Чем больше концентрация кислорода в отработавших газах, тем меньше выходное напряжение на кислородном датчике. Диапазон рабочих температур обычных датчиков составляет 300..400°С. Диапазон выходного

198

напряжения кислородного датчика составляет 10-1200мВ и определяется его конструкцией. При стехиометрическом составе смеси (14,7:1) среднее значение выходного напряжения составляет примерно 450-500мВ. Следует отметить, что в зоне оптимального состава смеси (при λ=1) напряжение ДКК характеризуется достаточно высокой крутизной выходной характеристики (рисунок 2). То есть при таком составе смеси его выходное напряжение резко изменяется даже при незначительных изменениях содержания кислорода в отработавших газах. Данное свойство двухступенчатых ДКК является недостатком, так как блок управления двигателем по такому сигналу не может определить содержание кислорода в ОГ в зоне обедненных смесей[3,7,8,9].

1– керамический элемент ДКК (ZrO2);

2– платиновые электроды; 3 – контакты;

4– контакт корпуса; 5 – выпускная труба;

6– керамический защитный слой (пористый)

7– отработавшие газы; 8 – атмосфера Рис. 1. Принципиальная схема двухступенчатого ДКК

а – богатая смесь (недостаток воздуха); b – бедная смесь (избыток воздуха)

Рис. 2. Характеристическая кривая напряжения на контактах ДКК

2. Планарные ДКК.

Планарные датчики кислорода по своим характеристикам соответствует двухступенчатым ДКК со скачкообразной характеристикой кривой при λ=1 (рисунок 2). Твердый электролит этого датчика состоит из ряда отдельных, наслаивающихся друг на друга пленок (рис. 3).

Планарные ДКК как и двухступенчатые работают по принципу гальванического элемента с твердым электролитом (принцип Нернста). При достижении температуры 350˚С, керамический элемент датчика становится проводящим для ионов кислорода. Так как при работе в зоне стехиометрической смеси (λ=1) имеет место резкое изменение концентрации кислорода в измерительном слое ДКК, это приводит к тому, что между обеими пограничными поверхностями датчика возникает электрическое напряжение из-за разности концентрации кислорода внутри и снаружи зонда[2,16,17]. Возможен вариант планарного датчика, когда контрольный канал заполнен кислородом и не сообщается с атмосферой.

199