- •ВВЕДЕНИЕ

- •1.1. Устройство и принцип действия топливной аппаратуры дизеля с гидромеханическим управлением хода иглы

- •1.2. Устройство, регулирование и диагностирование топливного насоса дизеля КамАЗ -740

- •1.2.1. Регулировка номинальной подачи и начало действия регулятора

- •1.2.3. Регулировка обратного (антидымного) корректора

- •1.2.4. Регулировка насоса на режиме холостого хода

- •1.2.5. Рекомендации по диагностированию и ремонту насоса высокого давления

- •1.3. Принцип работы и регулировки двухрежимного регулятора частоты вращения

- •1.4. Устройство и принцип работы регуляторов с гидравлическим и электромагнитным управлением

- •1.5. Определение основных размеров плунжерной пары насоса высокого давления

- •1.6. Расчетное определение эффективного проходного сечения распылителя и диаметра соплового отверстия

- •1.7. Конструкция и принцип действия установки для определения эффективного проходного сечения распылителя

- •1.7.1. Порядок проведения испытаний

- •1.8. Конструкции насосов-форсунок для впрыска топлива

- •1.8.1. Насос-форсунка с механическим управлением

- •1.8.2. Насос-форсунка с электромагнитным управлением

- •1.8.3. Насос-форсунка с пьезоэлектрическим управлением

- •1.8.3.1. Процесс впуска топлива

- •1.8.3.2. Начало впрыска запальной дозы топлива

- •1.8.3.3. Завершение впрыска запальной дозы топлива

- •Контрольные вопросы и задания

- •Контрольные вопросы и задания

- •Контрольные вопросы

- •4. РЕГУЛИРОВАНИЕ ФОРСУНОК ДИЗЕЛЕЙ И ВОССТАНОВЛЕНИЕ РАСПЫЛИТЕЛЕЙ

- •4.1. Устройство стенда КИ-3333 для регулировки форсунок на давление начала открытия иглы и его модернизация

- •4.2. Стенд и методика восстановления герметичности посадочного конуса иглы форсунки распылителя

- •Контрольные вопросы и задания

- •5. МЕТОДИКА ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ ПО ИЗМЕНЕНИЮ ДАВЛЕНИЯ НА ВХОДЕ В ФОРСУНКУ И ИЗМЕНЕНИЮ ПЕРЕМЕЩЕНИЯ ИГЛЫ

- •5.1. Задачи технической диагностики и основные термины

- •5.2. Классификация диагностических систем

- •Контрольные вопросы и задания

- •Контрольные вопросы и задания

- •7.1. Устройство и принцип работы форсунки с пьезоэлектрическим управлением

- •7.2. Расчетное определение основных параметров пьезопривода управления клапанным узлом форсунки

- •7.3. Диагностирование форсунок с пьезоэлектрическим управлением хода иглы распылителя

- •Контрольные вопросы и задания

- •8. КОНСТРУКЦИЯ АГРЕГАТОВ НАДДУВА

- •8.1. Системы наддува двигателей

- •8.2. Устройство агрегатов наддува

- •Контрольные вопросы и задания

- •9. РОТОРНЫЙ НАГНЕТАТЕЛЬ ТИПА РУТС

- •Контрольные вопросы и задания

- •10.1. Методика расчёта центробежного компрессора с радиальным выходом лопаток

- •10.2. Расчёт радиально-осевой турбины

- •Контрольные вопросы и задания

- •11. МЕТОДИКА РАСЧЕТА, ДИАГНОСТИРОВАНИЯ И РЕГУЛИРОВАНИЯ СИСТЕМЫ ПЕРЕПУСКА ГАЗА МИМО ТУРБИНЫ

- •12. ДИАГНОСТИРОВАНИЕ АГРЕГАТОВ НАДДУВА ДВИГАТЕЛЯ

- •12.1. Анализ технического состояния цилиндропоршневой группы и системы питания двигателя

- •12.2. Диагностирование турбокомпрессора

- •Контрольные вопросы и задания

- •Библиографический список

12. ДИАГНОСТИРОВАНИЕ АГРЕГАТОВ НАДДУВА ДВИГАТЕЛЯ

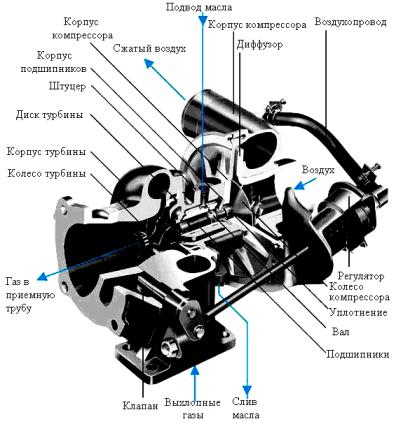

Турбокомпрессор служит для подачи воздуха в цилиндры двигателя под избыточным давлением. Турбокомпрессор состоит из центробежного компрессора, осевой или центростремительной турбины и может иметь систему автоматического регулирования. Из систем регулирования расходом воздуха на выходе из компрессора обычно применяют перепуск газа мимо турбины или поворот лопаток соплового аппарата.

На рис. 12.1 показан разрез турбокомпрессора с устройством перепуска газа мимо турбины. Турбокомпрессоры ТКР-5,5 выпуска-

ются с регулирующим клапаном, что позволяет изменять мощность |

||||

|

|

|

|

И |

на валу турбины путем перепуска газов мимо рабочего колеса. |

||||

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 12.1. Разрез турбокомпрессора с системой перепуска газа мимо турбины

Системы подачи воздуха дизеля и топлива зависят друг от друга и влияют на качество процесса сгорания. При недостатке воздуха

182

или увеличенной цикловой подачи топлива процесс сгорания ухудшается, что приводит к снижению мощности двигателя, увеличению расхода топлива и образованию сажи. Сажа (несгоревший углерод топлива), в виде черного дыма, выбрасывается из системы выпуска двигателя.

Подача воздуха (кислорода) может быть снижена в результате засорения фильтра. Поэтому при наличии черного дыма в системе выпуска в первую очередь необходимо заменить забившийся воздушный фильтр. Если замена фильтра не устранила указанное нарушение работы двигателя, то следующей причиной может быть низкое давление наддува или завышенная подача топлива.

При своевременном и качественном обслуживании двигателя

ля, не диагностируя его состояние. Ремонт турбокомпрессора нужно

турбокомпрессор (ТКР) может работать длительное время без нарушений и поломок. Иногда турбокомпрессорИдемонтируют с двигате-

двигателя. Часто это позволяет предотвратить бесполезную замену исправных агрегатов наддува.

проводить, убедившись в полном отсутствииД нарушений в работе

Основанием для поиска неисправностей служит обращение

клиента. Для успешного поиска неисправности выясняется, при ка-

ких условиях она возникла. Для этого заполняется опросный лист, в

котором указывается, является ли неисправность длительной, при ка- |

||

|

и |

|

ких условиях она проявляется,Акак изменились мощность и расход то- |

||

плива. |

С |

самодиагностику. |

Электронные с стемыбвпрыска включают |

||

Все современные блоки управления передают на считывающие устройства замеренные параметры, по анализу которых проводят самодиагностику. В табличных данных указывается режим работы двигателя, подача топлива, расход воздуха, температура охлаждающей жидкости, воздуха, топлива, начало впрыскивания до ВМТ поршня, давление наддува, отклонение подачи топлива в первом цилиндре от заданной [30].

Самые распространенные неисправности турбокомпрессоров – шум при его работе, синий или черный дым из выхлопной системы, повышенный расход масла, снижение мощности двигателя.

Шумная работа турбокомпрессора происходит в результате повреждения лопаток колес, их касания с другими деталями, биения в результате износа подшипников и вала, увеличения зазора.

183

По цвету отработавших газов в процессе диагностики можно оценить неисправности цилиндропоршневой группы, системы питания и снабжения воздухом.

Белый цвет отработавших газов говорит о присутствии воды в топливе или ее поступления в цилиндры двигателя через поврежденные участки прокладки, которая расположена между головкой и блоком цилиндров, а также трещины в цилиндре.

Черный цвет газов возникает в результате образования сажи. Сажа появляется в процессе сгорания углерода при недостатке воздуха или избытке топлива. Нарушение процесса сгорания происходит в результате снижения давления воздуха в линии впуска или нарушения регулировки топливной аппаратуры.

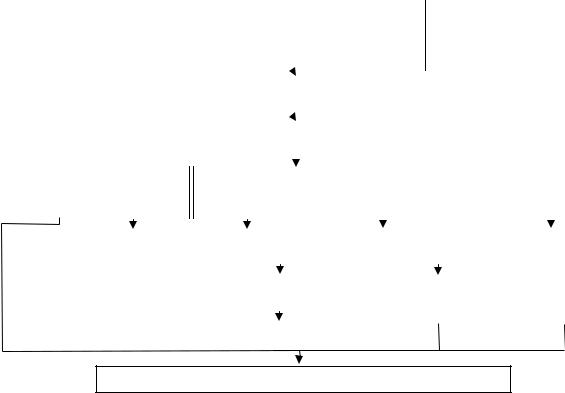

На рис. 12.2 приведена схема диагностирования турбокомпрессора с радиально-осевой турбиной (ТКР), включающая определение компрессии в цилиндропоршневой группе (ЦПГ) и оценку технического состояния топливной аппаратуры.

|

|

|

|

|

Заполнение опросного листа (длитель- |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|||||

|

|

|

|

|

ность неисправности, условия появле- |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

ния, изменение мощности, расхода |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

топлива) |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анализ данных самодиагностики электрон- |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

ных систем ДВС |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оценка параметров работы ДВС и ТКР |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шумная |

|

Белый цвет вы- |

Черный цвет |

|

Голубой цвет |

|

Отсутствие шума в ТКР и изме- |

|

||||||||||||||

|

работа |

|

хлопных газов |

выхлопных |

|

выхлопных газов |

|

нения цвета выхлопных газов |

|

||||||||||||||

|

ТКР |

|

газов |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нарушение герметичности |

Загрязнение воздушного |

|

Снижение компрессии |

|

Диагностика |

|

||||||||||||||||

|

системы охлаждения (трещи- |

|

фильтра * |

|

|

|

|

|

ДВС * |

|

ТКР |

|

|||||||||||

|

на гильзы цилиндраС, потеря |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Неисправность топливной |

|

|

|

Течь масла в зоне |

|

(см. табл.12.2) |

|

||||||||||||||||

|

плотности газового стыка) * |

аппаратуры (см. табл.12.1) * |

|

|

стыка вала и корпуса |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТКР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Заклинивание вала ТКР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заключение о состоянии ТКР и необходимости его ремонта

Рис. 12.2. Схема диагностирования систем ДВС и ТКР (*не связано с неисправностью ТКР)

184

При засорении воздушного фильтра в цилиндр двигателя поступает недостаточное количество воздуха, что ведет к неполному сгоранию топлива, снижению мощности, образованию сажи и черному дыму из выхлопной системы. Снижение мощности двигателя может быть и в результате нарушений процесса топливоподачи, плохой работе системы перепуска газа мимо турбины или неисправности клапана рециркуляции отработавших газов и других нарушений систем автоматического регулирования.

Дымность отработавших газов проверяют дымомерами, например прибором фирмы «Хартридж». В процессе проверки фильтра на загрязнение двигатель работает с фильтрующим элементом и без него. Если уровень дымности значительно снизился при удалении

фильтрующего элемента, то одной из причин дымления являлся засо- |

|

ренный фильтр. |

И |

|

|

Голубому цвету отработавших газов способствует наличие мо- |

|

|

Д |

торного масла в процессе сгорания, которое содержит различные присадки. Утечки масла могут происходить из узла смазки подшипников турбокомпрессора. Причиной этого является загрязнение воздушного фильтра, которое способствует созданию разрежения на входе в компрессор или износ уплотнений между корпусом, колесом компрессора и валом.

По изменению цвета отра отавших газов (особенно черного или |

||

|

и |

|

голубого) определяют нарушенияАв системе снабжения воздухом и |

||

топливом. |

С |

необходимо знать их тех- |

Для диагност ки турбокомпрессоровб |

||

нические характер ст ки.

Прежде чем проводить диагностирование агрегатов наддува, необходимо проверить исправность цилиндропоршневой группы и системы питания двигателя.

12.1. Анализ технического состояния цилиндропоршневой группы и системы питания двигателя

Для определения компрессии (давления воздуха в конце такта сжатия) используют компрессометр, который состоит из манометра, трубки с коническим уплотнением и обратного клапана. Определяя компрессию в отдельных цилиндрах, косвенно оценивается состояние поршневой группы и ее износ. Компрессометр устанавливается в отверстие для крепления форсунки или свечей накаливания. Проверка

185

компрессии производится при пусковой частоте вращения коленчатого вала. Получаемая величина давления для дизеля не должна быть менее 2,5 МПа.

После проверки компрессии оценивают состояние топливной аппаратуры (ТА). Неисправности ТА рекомендуется определять при помощи тензометрического датчика или зажимного (съемного) датчика [11, 43], пьезоплёнка которого при помощи специального устройства прижимается к цилиндрической поверхности трубопровода высокого давления (см. рис. 5.3, гл. 5).

При деформации трубки (до 0,001 мм) изменяется сопротивление пьезоплёнки, а при помощи усиливающей и регистрирующей аппаратуры фиксируется импульс давления, по анализу которого опре-

деляется состояние насоса и форсунки. |

И |

Датчик давления зажимной выпускает австрийская фирма AVL с рычажным или с винтовым креплением. Размер внутренней полости

диаметра трубопровода (6, 7, 8, 9, 10, 11, 12 мм).

датчика должен обязательно соответствоватьД значению наружного

Имея набор осциллограмм для определенных дефектов и срав-

нивая их с эталонной (контрольной) осциллограммой (см. рис. 5.4,

гл. 5), определяют вид неисправности или отказа. Изменение формы

импульса давления в процессе диагностики позволяет определить та-

кие неисправности, как закоксовывание сопловых отверстий, зависа- |

|

|

и |

ние иглы, дополнительный впрыскА, износ прецизионных деталей на- |

|

соса и форсунки. |

|

С |

|

Определив состоян бе поршневой группы и топливной аппарату-

ры (в нашем примере компрессия двигателя и топливная аппаратура находятся в исправном состоянии), приступают к поиску неисправностей агрегата наддува и его вспомогательных систем.

В табл. 12.1 приведены неисправности топливной аппаратуры (ТА), которые можно определить по анализу импульса давления, записанного в трубопроводе у форсунки.

Цифрами обозначено:

1 – закоксованный распылитель; 2 – низкое давление открытия иглы распылителя; 3 – высокое давление открытия иглы распылителя; 4 – увеличенный зазор между иглой и направляющей, потеря герметичности посадочного конуса; 5 – зависание иглы распылителя; 6 – износ нагнетательного клапана или поломка пружины; 7 – износ плунжерных пар.

186