- •ВВЕДЕНИЕ

- •1.1. Устройство и принцип действия топливной аппаратуры дизеля с гидромеханическим управлением хода иглы

- •1.2. Устройство, регулирование и диагностирование топливного насоса дизеля КамАЗ -740

- •1.2.1. Регулировка номинальной подачи и начало действия регулятора

- •1.2.3. Регулировка обратного (антидымного) корректора

- •1.2.4. Регулировка насоса на режиме холостого хода

- •1.2.5. Рекомендации по диагностированию и ремонту насоса высокого давления

- •1.3. Принцип работы и регулировки двухрежимного регулятора частоты вращения

- •1.4. Устройство и принцип работы регуляторов с гидравлическим и электромагнитным управлением

- •1.5. Определение основных размеров плунжерной пары насоса высокого давления

- •1.6. Расчетное определение эффективного проходного сечения распылителя и диаметра соплового отверстия

- •1.7. Конструкция и принцип действия установки для определения эффективного проходного сечения распылителя

- •1.7.1. Порядок проведения испытаний

- •1.8. Конструкции насосов-форсунок для впрыска топлива

- •1.8.1. Насос-форсунка с механическим управлением

- •1.8.2. Насос-форсунка с электромагнитным управлением

- •1.8.3. Насос-форсунка с пьезоэлектрическим управлением

- •1.8.3.1. Процесс впуска топлива

- •1.8.3.2. Начало впрыска запальной дозы топлива

- •1.8.3.3. Завершение впрыска запальной дозы топлива

- •Контрольные вопросы и задания

- •Контрольные вопросы и задания

- •Контрольные вопросы

- •4. РЕГУЛИРОВАНИЕ ФОРСУНОК ДИЗЕЛЕЙ И ВОССТАНОВЛЕНИЕ РАСПЫЛИТЕЛЕЙ

- •4.1. Устройство стенда КИ-3333 для регулировки форсунок на давление начала открытия иглы и его модернизация

- •4.2. Стенд и методика восстановления герметичности посадочного конуса иглы форсунки распылителя

- •Контрольные вопросы и задания

- •5. МЕТОДИКА ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ ПО ИЗМЕНЕНИЮ ДАВЛЕНИЯ НА ВХОДЕ В ФОРСУНКУ И ИЗМЕНЕНИЮ ПЕРЕМЕЩЕНИЯ ИГЛЫ

- •5.1. Задачи технической диагностики и основные термины

- •5.2. Классификация диагностических систем

- •Контрольные вопросы и задания

- •Контрольные вопросы и задания

- •7.1. Устройство и принцип работы форсунки с пьезоэлектрическим управлением

- •7.2. Расчетное определение основных параметров пьезопривода управления клапанным узлом форсунки

- •7.3. Диагностирование форсунок с пьезоэлектрическим управлением хода иглы распылителя

- •Контрольные вопросы и задания

- •8. КОНСТРУКЦИЯ АГРЕГАТОВ НАДДУВА

- •8.1. Системы наддува двигателей

- •8.2. Устройство агрегатов наддува

- •Контрольные вопросы и задания

- •9. РОТОРНЫЙ НАГНЕТАТЕЛЬ ТИПА РУТС

- •Контрольные вопросы и задания

- •10.1. Методика расчёта центробежного компрессора с радиальным выходом лопаток

- •10.2. Расчёт радиально-осевой турбины

- •Контрольные вопросы и задания

- •11. МЕТОДИКА РАСЧЕТА, ДИАГНОСТИРОВАНИЯ И РЕГУЛИРОВАНИЯ СИСТЕМЫ ПЕРЕПУСКА ГАЗА МИМО ТУРБИНЫ

- •12. ДИАГНОСТИРОВАНИЕ АГРЕГАТОВ НАДДУВА ДВИГАТЕЛЯ

- •12.1. Анализ технического состояния цилиндропоршневой группы и системы питания двигателя

- •12.2. Диагностирование турбокомпрессора

- •Контрольные вопросы и задания

- •Библиографический список

Перед началом измерения торец штока 1 и корпуса 2 устанавливают в равное положение (например, при помощи поверхности притирочной плиты). Положение индикатора устанавливается на нуль. В отверстие штока 1 вводится хвостовик иглы и плотно прижимается приспособление к торцевой поверхности корпуса распылителя. Шток 1 опускается на глубину хода иглы форсунки дизеля. По показанию стрелки индикатора определяют величину хода иглы. При износе опорной поверхности корпуса форсунки от ударов торца распылителя измеряют глубину деформации и суммируют ее с ходом иглы.

Контрольные вопросы и задания

1.Назначение и принцип работы (действия) форсунки с гидромеханическим управлением хода иглы.

2.Что такое давление начала открытияИиглы распылителя форсунки, укажите его значение и единицу измерения и как оно контролируется и регулируется для форсунок с гидромеханическимДуправлением хода иглы?

3.В каких пределах лежит величина давления начала открытия иглы у форсунки с многодырчатым распылителем?

4.Устройство, гидравлическаяАсхема и принцип работы контрольноиспытательного стенда КИ-3333 для регулировки форсунок.

5.Какой главный недостатокбсерийного стенда КИ-3333 и как его можно устранить?

6.Укажите главные причины течи топлива через посадочный конус иглы

икорпуса распылителяикак контролируется герметичность посадочного конуса?

7.Каким способомСможно восстановить потерю герметичности посадочного конуса распыл теля?

8.Устройство приспособления и как с его помощью определяется ход иг-

лы?

9.Укажите основные неисправности форсунок.

79

5. МЕТОДИКА ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ ПО ИЗМЕНЕНИЮ ДАВЛЕНИЯ НА ВХОДЕ В ФОРСУНКУ И ИЗМЕНЕНИЮ ПЕРЕМЕЩЕНИЯ ИГЛЫ

5.1. Задачи технической диагностики и основные термины

Техническая диагностика – это область науки и техники, изучающая методы и средства определения технического состояния машин, оборудования, систем и механизмов двигателей внутреннего сгорания без их разборки.

Применение методов и средств технической диагностики позволяет решить следующие технические, экономические и социальные

–снизить эксплуатационные расходыИза счет уменьшения трудоемкости и времени ремонта оборудования;

–предупредить аварии благодаряДсвоевременному выявлению дефектов;

–увеличить долговечностьАоборудования при устранении дефектов на ранних стадиях их появления;

–уменьшить количествобобслуживающего персонала;

–повысить производительность труда, оптимизировать количество запасных частейи, узлов за счет прогнозирования отказов.

Применительно к средствам оценки технического состояния

машин можно выдел ть три основных типа задач: контроль измеряемых параметровС; дент ф кац я (признание тождественности) неисправности машин и оборудования; прогноз изменения их технического состояния.

При техническом контроле машин и оборудования достаточно иметь информацию о величинах измеряемых параметров и зонах их допустимых отклонений. Более совершенной степенью контроля является мониторинг контролируемых параметров, для которого необходима дополнительная информация о тенденциях изменения во времени измеряемых параметров.

В процессе диагностирования необходимо правильно понимать термины, при помощи которых оценивается состояние объекта (исправное состояние, повреждение, отказ). Ниже приводятся основные

свойства, состояния, события, наработки объекта для оценки его тех- нического состояния [18].задачи в производственной деятельности человека:

80

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение определенного времени.

Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической документации.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

Неисправность или повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособности.

Отказ – событие, заключающееся в нарушении работоспособ-

ного состояния объекта, исключающее возможность его дальнейшего |

|

функционирования. |

И |

Д |

|

Ресурс – суммарная наработка объекта от начала его эксплуата-

ции до перехода в предельное состояние.

Остаточный ресурс – суммарная наработка объекта от момента |

|

|

и |

контроля (диагностирования) егоАтехнического состояния до перехода |

|

в предельное. |

С |

При идент ф кацбнеисправностей машин требуется боль-

ший объем и анал з нформации. При этом необходимо определить место возникновения дефекта и оценить степень его развития.

Наиболее сложной задачей является прогноз изменения технического состояния, позволяющий определить остаточный ресурс.

Под термином «мониторинг технического состояния» понимается весь комплекс процедур оценки состояния машин или оборудования:

–защита от внезапных повреждений (поломок);

–предупреждение об изменении технического состояния;

–обнаружение дефектов на ранних стадиях эксплуатации (зарождающихся дефектов), определение места их появления, вида и степени развития;

–прогноз изменения технического состояния оборудования.

81

Суть технической диагностики определяют оценка и прогноз состояния объекта по результатам прямых или косвенных измерений параметров состояния или диагностических параметров. Значение диагностического параметра не дает оценки технического состояния объекта. Необходимо знать не только фактическое состояние объекта Dфак, но и эталонное (нормативно-техническое значение) Dэт. Разность между фактическим и эталонным значениями диагностических

параметров называется диагностическим симптомом. |

|

∆ = Dфак – Dэт. |

(5.1) |

Оценка технического состояния объекта определяется величиной отклонения фактических значений его параметров от эталонных (контрольных) значений. Любая система технической диагностики работает на принципе анализа отклонений и сравнения с допустимыми нормативно-техническими или конструкторскими параметрами объекта (двигателя, его механизмов и систем). Степень достоверности и точность диагноза технического состояния объекта зависят от применяемой методики, аппаратуры и ее погрешности.

Любой механизм или систему подачи топлива можно рассмат- |

||

|

|

И |

ривать как техническую систему, предназначенную для выполнения |

||

заданных функций. |

|

Д |

|

|

|

Множество возможных технических состояний системы топли- |

||

|

б |

|

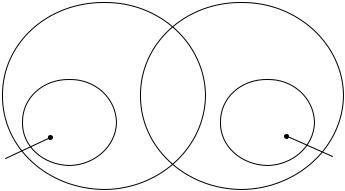

воподачи возможно раз ить (рис. 5.1) на четыре подмножества: топ- |

|||||||||

|

и |

|

|

|

|

|

|

||

ливная система исправна Т , неисправнаАТни, работоспособна Тр, нера- |

|||||||||

ботоспособна Тнр. |

|

|

|

|

|

|

|

|

|

С |

|

Тр |

|

|

|

|

|

|

|

|

|

|

Т |

||||||

|

|

|

|

ни |

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

2 |

|

|

|

|

|

||

Ти |

|

|

Тнр |

|

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|||||

1 |

|

|

|

|

|

3 |

|||

Рис. 5.1. Разбиение множеств технических состояний системы: 1 – топливная система исправна и работоспособна; 2 – топливная система неисправна, но работоспособна;

3 – топливная система неисправна и неработоспособна

Между этими подмножествами существуют следующие соотношения: подмножество Ти входит составной частью в подмножество

82