2366

.pdfУсилие Fp размыкания можно определить по формуле

Fp 1,15F lp  l3 .

l3 .

С другой стороны, Fp p d2  4,

4,

где p – давление жидкости в гидротолкателе; d – диаметр поршня гидротолкателя. Искомым может быть один из этих параметров.

6.4 Выбор тормоза

Тормоз выбирают по тормозному моменту Tт , который определяют по формуле

|

|

T Tмех К |

зт |

, |

|

|

|

|||

где T мех |

|

Т |

|

Т |

|

|

|

|

|

|

– тормозной момент механизма; К |

зт |

– коэффициент запаса |

||||||||

Т |

|

|

|

|

|

|

|

|

|

|

торможения (для МПГ не менее 1,5). |

|

|

|

|

|

|

||||

мех |

|

|

|

|

|

|

|

|

|

|

TТ |

|

|

входящие в это уравнение, |

|||||||

Тс Тив Тип. Слагаемые, |

||||||||||

определяют по формулам |

|

zнFбDб 0 |

|

|

|

|

||||

|

|

Тс |

; |

|

|

|

||||

|

|

|

|

|

||||||

|

|

|

|

2Up |

|

|

|

|

|

|

|

|

Tип |

9,55QV2 |

|

|

|

||||

|

|

|

г |

|

0 |

, |

|

|

||

|

|

|

n1 Т |

|

|

|

|

|||

где Т – время торможения, Т |

|

|

|

|

|

|

|

|||

п . |

|

|

|

|

|

|

||||

Момент Тив |

не изменяет своего значения. |

|

||||||||

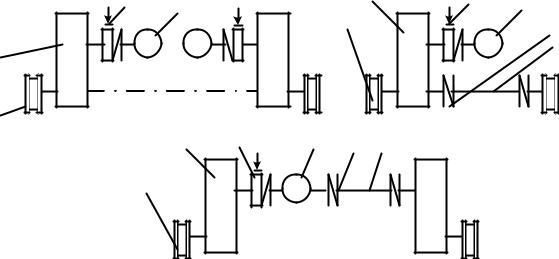

7 Механизм передвижения

7.1 Классификация и общие сведения

Существуют механизмы передвижения (МП):

–кранов;

–крановых тележек (самоходная тележка);

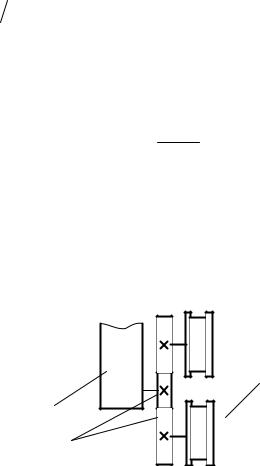

–МП крановых тележек с гибкой тягой (буксируемая тележка). Известны следующие типы МП (рисунок 7.1):

91

– центральный привод с тихоходным трансмиссионным валом (предпочтителен для самоходных тележек. Допустим для кранов при пролете не более 6 м);

|

3 |

4 |

|

|

2 |

3 |

|

4 |

|

|

|

|

1 |

|

|

5 |

|

|

|

|

|

|

|

|

||

|

|

М |

М |

|

|

|

М |

|

2 |

|

|

|

|

6 |

|||

|

|

|

|

|

|

|

||

1 |

|

а) |

|

|

|

|

б) |

|

|

|

|

|

|

|

|

||

|

|

2 |

3 |

4 |

5 |

6 |

|

|

|

|

1 |

|

М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

Рисунок 7.1 – Схемы механизмов передвижения а) с раздельным приводом; б) с центральным приводом и тихоходным валом;

в) с центральным приводом и быстроходным валом.

1 – ходовое колесо; 2 0 редуктор; 3 – тормоз; 4 – электродвигатель; 5 – муфта; 6 - вал

–центральный привод с быстроходным трансмиссионным валом;

–раздельный привод. Наиболее экономичный и целесообразный вариант для всех типов кранов при пролете более 6 м.

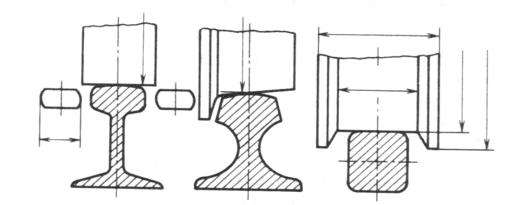

7.2Ходовые колеса и направляющие (рельсы)

Опорными элементами кранов (тележек) служат ходовые колеса (катки). По форме поверхности катания различают колеса с цилиндрическим и коническим ободом (последние обладают свойством самоцентрирования). По наличию боковых фланцев: двухребордные (наиболее предпочтительные); одноребордные; безребордные. Последние используют в комплекте с боковыми роликами. Боковые фланцы (реборды) препятствуют сходу колес с рельсов.

Колеса изготавливают методом горячей штамповки (раскатки) из сталей с высокой стойкостью против истирания (например, сталь 65Г). Практикуют наплавку наружной поверхности обода твердыми

92

сплавами (сормайт, ВЗК). Повышает долговечность колес смазка рельсового пути. Ходовые колеса, соединенные с приводом, называют приводными; прочие – холостыми. Колеса опираются на подшипниковые узлы, называемые буксами.

B1

к |

к |

D |

D |

Bк

dp

D |

р |

D |

|

к |

|

а) |

б) |

в) |

Рисунок 7.2 – Эскизы крановых колес: а) безребордные с боковыми роликами; б) одноребордные конические;

в) двухребордные цилиндрические

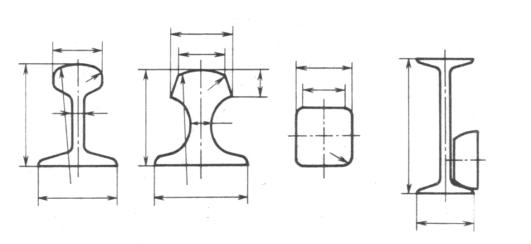

В качестве крановых и тележечных рельсов используют железнодорожные рельсы с закругленной головкой широкой колеи типов Р43, Р50; узкой колеи типов Р24 и Р38; крановые рельсы типа КР; горячекатаный квадрат с закругленными кромками.

93

b1 b b

r r

|

s |

h |

h |

R |

R |

а) б)

s

h1

b1

b

h

r

в) г)

Рисунок 7.3 – Эскизы крановых рельсов: а) железнодорожный типа Р; б) крановый типа КР; в) катаный квадрат; г) двутавр.

В качестве путей для подвесных кранов и талей используют двутавровые балки № 12…16 при грузоподъемности не более 2т и пролетах до 6 м; при большей грузоподъемности – двутавровые балки № 24М…45М.

Крановый рельсовый путь подпадает под действие Правил ПБ 10

–382 – 00 Ростехнадзора.

7.3Методика расчета механизма передвижения крана

7.3.1Анализ исходных данных (Q, Vк (VТ ), L, группа режима).

7.3.2Выбор и анализ прототипа.

7.3.3Составление расчетной схемы (на примере мостового

крана).

94

5 |

6 |

7 |

|

4 |

|

RA |

RB |

3 |

|

2 |

Q g |

mк g |

|

|

|||

1 |

mт |

g |

0,5L |

0,1L |

|

|

|

L

Рисунок 7.4 – Расчетная схема для выбора ходовых колес:

1 - подкрановая балка; 2 – рельс; 3 – ходовое колесо; 4 – концевая балка; 5 – главная балка; 6 – тележка самоходная.

Составление расчетной схемы предполагает учет внешних сил с указанием координат точек их приложения.

7.3.4 Определение опорных реакций.

Для данной схемы опора А будет наиболее нагруженной, а сила RA реакции максимальной.

Из уравнения моментов относительно точки В:

RA 0,5mкg g(Q mТ ) L 0,1L, L

где mк – масса крана. Для мостового крана mк (т) mк ≈ 0,96Q+0,85L, здесь Q(т); L(м); mТ – масса (т) тележки; mТ ≈ 0,25Q.

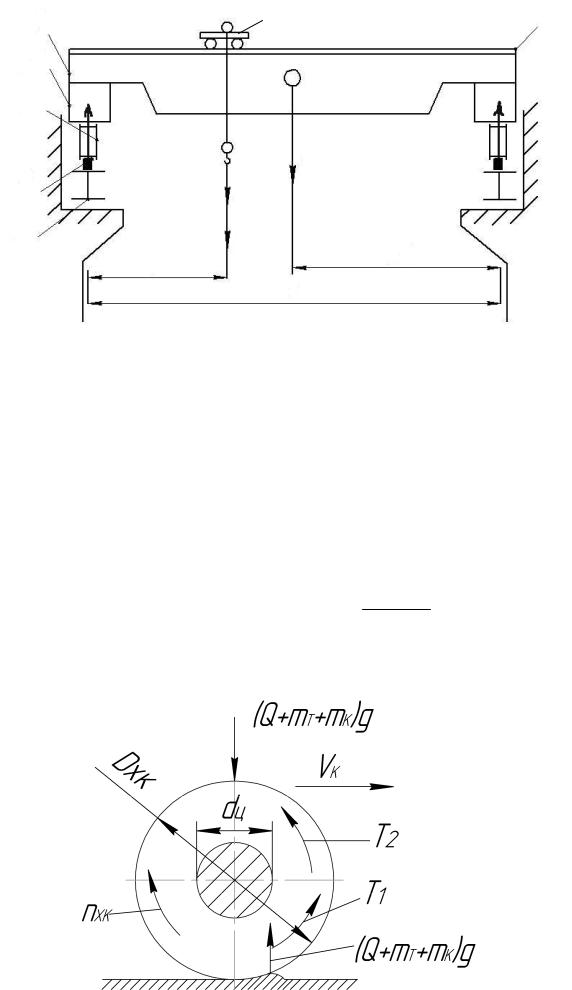

Рисунок 7.5 – Схема для определения сопротивления передвижению колеса

7.3.5 Определение силы Fхк , действующей на ходовое колесо

Fхк RA zхк ,

zхк ,

zхк – количество ходовых колес в опоре.

7.3.6 Выбор ходового колеса По комплексу

Fхк |

|

|

|

|

|

Vк (VТ ) |

|

|

Группа |

|

Из справочника выбирают типоразмер |

|

||

|

|

ходового колеса с диаметром обода Dхк |

режима |

|

|

7.3.7 Теория ходового колеса Движению ходового колеса будут препятствовать суммарный

момент Т сопротивления (рисунок 7.5)

Т Т1 Т2 ,

где Т1 – момент сопротивления от сил трения в опоре ходового колеса; Т2 – момент сопротивления на поверхности катания (ободе ходового колеса).

Моменты Т1 и Т2 определяют по формулам (7.1) и (7.2) соответственно:

Т |

|

g Q m |

m |

f |

dц |

; |

(7.1) |

|

|

||||||

|

1 |

к |

Т |

2 |

|

|

|

Т2 g Q mк mТ , |

(7.2) |

||||||

|

|

96 |

|

|

|

|

|

где f – коэффициент трения (для шарикоподшипника f =0,015; для роликового – 0,02); dц – диаметр цапфы (dц 0,2Dхк ); – плечо реактивной силы ( 0,0004 м).

После преобразований формул (7.1) и (7.2) получено выражение для определения силы FТ (сопротивление от сил трения - формула

7.3).

7.3.8 Определение сил сопротивления

Двигатель механизма передвижения должен преодолеть суммарную силу F

F FТ Fу Fв ,

где FТ – см. выше; Fу – сила сопротивления от уклона пути; Fв –

сила сопротивления от ветровой нагрузки.

F |

к |

(m |

Q)g |

fdц 2 |

; |

(7.3) |

|

||||||

Т |

р |

к |

|

Dхк |

|

|

|

|

|

|

|

||

Fу |

g(mк |

Q)sin ; |

|

|||

Fв p( Aк Aг ),

где кр – коэффициент трения реборды (кр =1,1…2,5 – возрастает с

увеличением L); mк – масса крана, включая массу тележки; – уклон пути (ввиду малой разницы между значениями и sin принимают численное значение = 0,001…0,005 в зависимости от типа крана); р – давление ветра ( р = 150…250 Па); Ак , Аг – площадь крана, груза соответственно (м2).

Площадь крана с решетчатой металлоконструкцией Акр ≈ 0,2Q; с

коробчатой Акк ≈ 0,5Q (здесь Q, т). Площадью тележки можно пренебречь.

Площадь Аг груза принимают по справочнику /5/ в зависимости от Q (т). Для некоторых типов кранов (мостовые, консольные и др.) ветровая нагрузка может отсутствовать.

7.3.9 Определение мощности и выбор электродвигателя Условие выбора Р1 Рс ,

97

где Р1 – мощность двигателя, кВт; Рс – статическая (расчетная) мощность двигателя.

Рс F Vк ,

103 0zд

где Vк – скорость крана (VТ – скорость самоходной тележки), м/с; 0

– общий КПД механизма ( 0 = 0,85); zд – количество двигателей.

7.3.10 Проверка двигателя МП по сцепной мощности

P |

zпр |

z mкg Vк |

0,5P, |

|

|

|

|||

с |

103 |

1 |

||

|

|

0 |

|

|

где – коэффициент сцепления ходовых |

колес с рельсами: при |

|||

работе в помещении = 0,2; при работе на открытых площадках = 0,12; zпр – количество приводных колес; z – общее количество

ходовых колес в кране. Двигатель выбирают по большей из этих мощностей.

7.3.11 Проверка двигателя по пусковому моменту Условие проверки Tпускд Tпускмех ,

где Тпускд – пусковой момент двигателя, Нм (с учетом zд ); Тпускмех – пусковой момент механизма, Нм.

Тпускмех Тс Тив Тип ,

где Тс – статический момент, Нм; Тив – инерционный момент вращающихся масс (условно приведен к валу электродвигателя), Нм; Тип – инерционный момент от поступательного движущихся масс, Нм.

Указанные моменты определяют по формулам

Тс F оDхк ;

2Uр 0

Тив 1,2 I1n1 ;

9,55 п

Тип 9,55 mк Q Vк2 , n1 п 0

98

где Uо |

– ориентировочное передаточное число редуктора; |

п |

– время |

p |

|

|

|

пуска, |

с. п Vк a (здесь a – допускаемое ускорение; в среднем |

||

a = 0,05 м/с2);

Uр n1 nxк ,

nxк ,

где nхк – частота вращения ходового колеса, мин-1:

nхк 60Vк .Dхк

В некоторых случаях возникает необходимость установки между редуктором и ходовым колесом дополнительной зубчатой пары. Тогда,

Uмех Uр Uзп ,

где Uзп – передаточное число зубчатой пары (рисунок 7.6).

3 |

1 |

2

Рисунок 7.6 – Схема к расчету: 1-редуктор; 2 - зубчатая пара; 3 - приводное колесо

99

7.3.12 Проверка двигателя по коэффициенту запаса сцепления

Должно соблюдаться условие

k 1,2

где k – коэффициент запаса сцепления при работе крана без груза.

При соблюдении этого условия исключено буксование ходовых колес.

k |

|

|

|

Fпр |

|

|

|

, |

||

|

|

|

a |

zпр |

|

dц |

|

|||

|

F |

|

|

|

||||||

|

m g |

|

|

|

f |

|

|

|||

|

|

|

||||||||

|

|

к |

|

g |

z |

|

|

|

||

|

|

|

|

|

Dхк |

|||||

где Fпр – сила, действующая на приводные ходовые колеса; F –

суммарная сила сопротивления передвижению крана при Q = 0.

F FТ Fу Fв ,

где FТ gmк |

fd 2 |

; |

||

|

Dхк |

|

||

Fу gmк ; |

Fв p Aк. |

|||

При несоблюдении условия k 1,2 необходимо увеличить количество приводных ходовых колес.

7.3.13 Выбор редуктора

Редуктор выбирают по мощности Рр (или крутящему моменту Тб

на тихоходном валу редуктора) с учетом условий работы и

передаточному числу Uо |

редуктора. |

|

|

p |

|

|

|

Расчетную мощность Рр |

редуктора на |

быстроходном валу |

|

определяют по формуле |

Рр |

Р1 К, |

|

|

|

||

где Р1 – мощность электродвигателя, кВт; |

К – коэффициент, |

||

учитывающий условия |

работы |

редуктора, |

К 1,2. Используют |

редукторы типа ВК – вертикальный крановый. |

|

||

100