2336

.pdf

– второй уровень соответствует повышенной точности В, которая составляет 20 % от поля допуска размера геометрического элемента в подвижных соединениях со средними скоростями и нагрузками при средних требованиях к плавности хода; в неподвижных соединениях с натягом при требованиях к точности и прочности;

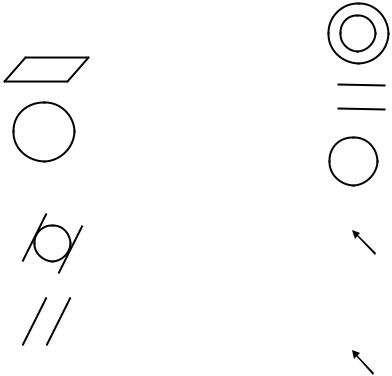

Таблица 6.10

Классификация допусков формы и расположения поверхностей по ГОСТ 24262-81 и условные знаки допусков по ГОСТ 2. 308-79

|

Группа до- |

Вид допуска |

|

|

Знак |

Группа |

до- |

Вид допуска |

Знак |

|

|

|||||||||

|

пусков |

|

|

|

|

|

|

|

|

пуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допуски |

Допуск |

|

|

|

|

|

|

|

|

|

Допуск соос- |

|

|

|

|

|

|

|

|

|

формы |

прямоли- |

|

|

|

|

|

|

|

|

ности |

|

|

|

|

|

|

|

|

|

|

|

нейности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допуск |

|

|

|

|

|

|

|

|

|

Допуск |

сим- |

|

|

|

|

|

|

|

|

|

плоскости |

|

|

|

|

|

|

|

|

метричности |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Допуск |

|

|

|

|

|

|

|

|

|

Позицион- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

круглости |

|

|

|

|

|

|

Суммарные |

ный допуск |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

допуски |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

формы |

и |

|

|

|

|

|

|

|

|

|

|

|

Допуск |

ци- |

|

|

|

|

|

|

расположе- |

Допуск ради- |

|

|

|

|

|

|

|

||

|

|

линдрично- |

|

|

|

|

|

|

ния |

|

ального |

бие- |

|

|

|

|

|

|

|

|

|

|

сти |

|

|

|

|

|

|

|

|

|

ния |

|

|

|

|

|

|

|

|

|

Допуски |

Допуск |

па- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

располо- |

раллельно- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жения |

сти |

|

|

|

|

|

|

|

|

|

Допуск |

тор- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цового |

бие- |

|

|

|

|

|

|

|

|

|

Допуск |

|

|

|

|

|

|

|

|

|

ния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

перпенди- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кулярности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

111

Таблица 6.11

Рекомендации по назначению степеней точности формы и расположения поверхностей

Сте- |

|

Примеры назначения для случаев |

|

Способы |

||

пени |

|

|

|

|

|

технологи- |

точ- |

|

|

|

|

|

ческого |

ности |

|

|

|

|

|

обеспече- |

Плоско- |

Цилинд- |

Парал- |

Перпендику- |

Соосно- |

||

|

стности и |

ричности |

лельно- |

лярности и |

сти и ра- |

ния |

|

прямоли- |

|

сти |

торцового |

диально- |

|

|

нейности |

|

|

биения |

го биения |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1,2 |

Измерительные поверхности, направляющие, базовые и устано- |

Доводка, |

||||

3,4 |

вочные поверхности измерительных приборов и технологиче- |

суперфи- |

||||

|

ских приспособлений. |

|

|

|

ниширова- |

|

|

|

|

|

|

|

ние, хо- |

|

|

|

|

|

|

нингова- |

|

Приборы |

Сопрягае- |

Прибо- |

Фланцы валов |

Посадоч- |

|

|

и техно- |

мые с под- |

ры, |

и соедини- |

ные шей- |

ние, шли- |

|

логиче- |

шипниками |

техно- |

тельных муфт |

ки валов |

фование, |

|

ские при- |

посадоч- |

логиче- |

|

под зуб- |

алмазное |

|

|

растачива- |

||||

|

способ- |

ные по- |

ские |

|

чатые ко- |

|

5,6 |

ления |

верхности |

приспо- |

|

леса по- |

ние, тонкое |

|

точение, |

|||||

|

|

валов и |

собле- |

|

выш. точ- |

|

|

|

корпусов |

ния |

|

ности и |

растачива- |

|

|

|

ние и фре- |

|||

|

|

7-6 квали- |

|

|

валы по- |

|

|

|

|

|

зерование |

||

|

|

тетов |

|

|

выш. точ- |

|

|

|

|

|

|

ности 7-6 |

|

|

|

|

|

|

квалитета |

|

|

|

|

|

|

|

|

7,8 |

Ползуны. |

Подшип- |

Опор- |

Заплечики ва- |

Отвер- |

Шлифова- |

|

Опорные |

ники |

ные |

лов и корпусов |

стия под |

ние, фрезе- |

|

поверх- |

скольже- |

торцы |

под подшип- |

крышки в |

рование, |

|

ности |

ния, отвер- |

крышек |

ники качения |

корпусах |

строгание |

|

корпусов |

стия |

и колес |

|

подшип- |

|

|

|

|

для |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

112 |

Окончание табл. 6.11

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

фунда- |

под втулки |

под- |

нормальной |

ников, |

протягива- |

|

ментных |

в гидрав- |

шипни- |

точности. |

насосов. |

ние, обта- |

|

плит и |

личе |

ков ка- |

Торцы ступиц |

Быстрохо |

чивание, |

|

станин |

ских уст- |

чения |

и распорных |

дные ва- |

растачива- |

|

|

ройствах. |

нор- |

втулок. Оси |

лы нор- |

ние, раз- |

|

|

Зубчатые |

маль- |

отверстий в |

мальной |

вертывание |

|

|

колеса и |

ной |

корпусах ко- |

точности |

|

|

|

валы нор- |

точно- |

нических ре- |

9-8 ква- |

|

|

|

мальной |

сти |

дукторов |

литетов |

|

|

|

точности |

|

|

|

|

|

|

9-8 квали- |

|

|

|

|

|

|

тетов |

|

|

|

|

|

|

|

|

|

|

|

9,10 |

Крон- |

Подшип- |

Торцы |

Заплечики ва- |

Посадоч- |

Фрезеро- |

|

штейны. |

ники |

крышек |

лов и торцы |

ные шей- |

вание, |

|

присое- |

скольже- |

под- |

подшипников |

ки валов |

строгание, |

|

дини- |

ния при |

шипни- |

в ручных при- |

под зуб- |

точение, |

|

тельные |

малых ско- |

ков и |

водах. Оси |

чатые ко- |

долбление, |

|

поверх- |

ростях и |

оси пе- |

резьбовых от- |

леса по- |

сверление, |

|

ности |

давлениях |

редач в |

верстий для |

нижен- |

литье под |

|

фланцев |

колеса и |

ручных |

шпилек отно- |

ной точ- |

давлением |

|

крышек |

валы 11 |

приво- |

сительно |

ности. |

|

|

для со- |

квалитета |

дах |

опорных плос- |

Шейки |

|

|

единения |

|

|

костей |

валов и |

|

|

с исполь- |

|

|

|

осей с |

|

|

зованием |

|

|

|

допуска- |

|

|

мягких |

|

|

|

ми по |

|

|

прокла- |

|

|

|

11-му |

|

|

док |

|

|

|

и 12-му |

|

|

|

|

|

|

квалите- |

|

|

|

|

|

|

там |

|

|

|

|

|

|

|

|

– третий уровень соответствует высокой точности С, которая составляет 12 % от поля допуска размера геометрического элемента в подвижных соединениях с высокими скоростями и нагрузками, при высоких требованиях к плавности хода; в неподвижных соединениях с натягом при

113

большой ударной нагрузке и вибрациях и высоких требованиях к прочности и точности.

Для крепежных деталей устанавливают допуск δp на размер между

осями отверстий, который определяют в зависимости от расчетного зазора между болтом и отверстиями в соединяемых корпусных деталях, определяемый по формуле

δp kδmin, |

(6.11) |

где δmin – минимальный зазор для прохода крепежной детали, |

который |

определяется необходимым смещением одной детали относительно другой при регулировке, мм; k – коэффициент использования зазора для компенсации допуска на расположение осей.

Минимальный зазор δmin равен разности, определяемой просветом

между стенками двух отверстий dmin |

(рис. 6.14, б) и диаметром болта d , |

||

т.е. δmin dmin d . |

|

|

|

Минимальный зазор δmin равен разности, определяемой просветом |

|||

между стенками двух отверстий dmin |

(рис. 6.14, б) и диаметром болта d , |

||

т.е. δmin dmin d . |

|

|

|

Коэффициент |

использования |

зазора рекомендуется принимать |

|

k 1...0,8 в |

случае |

необходимости |

регулировки соединяемых деталей, |

k 0,8...0,6 |

в случае необходимости регулировки для обеспечения распо- |

||

ложения деталей при сборке.

Позиционные допуски расположения осей отверстий для крепежных деталей и их числовые значения для двух типов соединений и различных коэффициентов использования зазора приведены в табл. 6.16.

6.7.1. Изображение отклонений формы и расположения

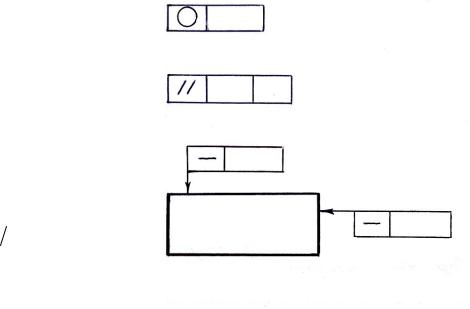

Знак и числовое значение допуска или обозначение базы вписывают в рамку допуска, разделенную на два или три поля, в следующем порядке слева направо (рис. 6.7):

– в первом поле (рис. 6.7, а) приводят знак допуска, а во втором вписывают числовое значение допуска в мм;

– в третьем поле (рис. 6.7, б) вписывают буквенное обозначение базы. Рамки допуска вычерчивают сплошными линиями. Рамку допуска располагают предпочтительно горизонтально (рис. 6.7, в), но допускается вертикальное расположение. Рамку допуска соединяют с линией, оканчивающейся стрелкой, с контурной линией или выносной, продолжающей контурную линию элемента, ограниченного допуском.

114

|

|

|

|

|

|

|

|

|

Таблица 6.12 |

|

|

Допуски плоскостности и прямолинейности (ГОСТ 24648-80) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Интервал |

|

|

|

|

|

|

|

|

|

|

номинальных |

|

|

Степени точности и допуски, мкм |

|

|

|

||||

размеров, мм |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

6 |

|

7 |

8 |

|

9 |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

До 10 |

1,6 |

2,5 |

|

4 |

6 |

|

10 |

|

16 |

|

Св.10 до 16 |

2 |

3 |

|

5 |

8 |

|

12 |

|

20 |

|

.. 16 |

.. 25 |

2,5 |

4 |

|

6 |

10 |

|

16 |

|

25 |

.. 25 |

.. 40 |

3 |

5 |

|

8 |

12 |

|

20 |

|

30 |

.. 40 |

.. 63 |

4 |

6 |

|

10 |

16 |

|

25 |

|

40 |

.. 63 |

.. 100 |

5 |

8 |

|

12 |

20 |

|

30 |

|

50 |

.. 100 .. 160 |

6 |

10 |

|

16 |

25 |

|

40 |

|

60 |

|

.. 160 .. 250 |

8 |

12 |

|

20 |

30 |

|

50 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Под номинальным размером понимается длина большей стороны поверхности, если требование предъявляется ко всей поверхности, или заданная длина участка, если требование относится к нему.

Таблица 6.13

Допуски параллельности, перпендикулярности и торцового биения

(ГОСТ 24643-81)

Интервал |

|

Степени точности и допуски, мкм |

|

|

||||

номинальных |

5 |

6 |

7 |

8 |

|

9 |

10 |

|

размеров, мм |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

|

|

|

|

|

|

|

|

|

|

До 10 |

2,5 |

4 |

6 |

10 |

|

16 |

25 |

|

Св.10 до 16 |

3 |

5 |

8 |

12 |

|

20 |

30 |

|

.. 16 |

.. 25 |

4 |

6 |

10 |

16 |

|

25 |

40 |

.. 25 |

.. 40 |

5 |

8 |

12 |

20 |

|

30 |

50 |

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

|

.. 40 |

.. 63 |

6 |

10 |

16 |

25 |

|

40 |

60 |

.. 63 .. 100 |

8 |

12 |

20 |

30 |

|

50 |

80 |

|

.. 100 |

.. 160 |

10 |

16 |

25 |

40 |

|

60 |

100 |

.. 160 |

.. 250 |

12 |

20 |

30 |

50 |

|

80 |

120 |

Примечание. Под номинальным размером понимается длина нормируемого участка для допусков параллельности и перпендикулярности или заданный диаметр, к которому относится допуск торцового биения. Если заданная длина или диаметр не устанавливается, под номинальным размером понимается вся длина рассматриваемой поверхности или наибольший диаметр торцовой поверхности.

115

|

|

|

|

|

|

|

Таблица 6.14 |

|

|

|

Допуски цилиндричности, круглости (ГОСТ 24643-81) |

|

|||||

|

|

|

|

|

|

|

|

|

Интервал |

|

Степени точности и допуски, мкм |

|

|

||||

номинальных |

|

|

|

|

|

|

|

|

5 |

6 |

7 |

8 |

|

9 |

10 |

||

размеров, мм |

|

|

|

|

|

|

|

|

До 3 |

2 |

3 |

5 |

8 |

|

12 |

20 |

|

Св.3 до 10 |

2,5 |

4 |

6 |

10 |

|

16 |

25 |

|

.. 10 |

.. 18 |

3 |

5 |

8 |

12 |

|

20 |

30 |

.. 18 |

.. 30 |

4 |

6 |

10 |

16 |

|

25 |

40 |

.. 30 |

.. 50 |

5 |

8 |

12 |

20 |

|

30 |

50 |

.. 50 .. 120 |

6 |

10 |

16 |

25 |

|

40 |

60 |

|

.. 120 |

.. 250 |

8 |

12 |

20 |

30 |

|

50 |

80 |

|

|

|

|

|

|

|

|

|

Таблица 6.15

Допуски радиального биения. Допуски соосности и симметричности (ГОСТ 24643-81) в диаметральном выражении

Интервал |

|

Степени точности и допуски, мкм |

|

|

||||

номинальных |

|

|

|

|

|

|

|

|

5 |

6 |

7 |

8 |

|

9 |

10 |

||

размеров, мм |

|

|||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

3 |

5 |

8 |

12 |

20 |

|

30 |

50 |

Св.3 до 10 |

6 |

10 |

16 |

25 |

|

40 |

60 |

|

.. 10 |

.. 18 |

8 |

12 |

20 |

30 |

|

50 |

80 |

.. 18 |

.. 30 |

10 |

16 |

25 |

40 |

|

60 |

100 |

.. 30 |

.. 50 |

12 |

20 |

30 |

50 |

|

80 |

120 |

.. 50 .. 120 |

16 |

25 |

40 |

60 |

|

100 |

160 |

|

.. 120 |

.. 250 |

20 |

30 |

50 |

80 |

|

120 |

200 |

|

|

|

|

|

|

|

|

|

Примечание. 1. При назначении допусков радиального биения под номинальным размером понимается номинальный диаметр рассматриваемой поверхности. 2. При назначении допусков соосности и симметричности под номинальным размером понимается номинальный диаметр рассматриваемой поверхности вращения или номинальный размер между поверхностями, образуемыми рассматриваемый симметричный элемент, например, шпонка; если база не указывается допуск определяется по элементу с большим размером.

Соединительная линия может быть прямой или ломаной, но конец ее, оканчивающийся стрелкой, должен быть обращен к контурной линии в направлении измерения отклонения.

116

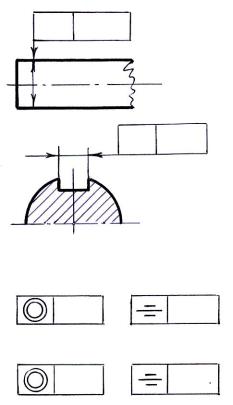

Если допуск относится к оси, или поверхности, или плоскости симметрии (рис. 6.8, а и б) элемента, то конец соединительной линии должен совпадать с продолжением размерной линии соответствующего диаметра, ширины. В случае недостатка места на чертеже стрелку размерной линии можно заменить стрелкой соединительной линии (рис. 6.8,

б).

Перед числовым значением допуска необходимо вписывать:

–символ Ø, если круговое или цилиндрическое поле допуска указывают в диаметральном выражении (рис. 6.9, а);

–символ R, если круговое или

цилиндрическое поле допуска указывают в радиальном выражении (рис. 6.9, б);

– символ T , если поле допуска симметричности, позиционный допуск ограничены двумя параллельными прямыми или плоскостями, в диаметральном выражении (рис. 6.9, в);

0,1

0,1 А

0,1

0,1

– символ T 2 (те же поля допусков, что и для символа T ) в радиальном выражении (рис. 6.9, г).

Базы обозначают зачерненным треугольником, который соединяют с рамкой допуска соединительной линией (рис. 6.10, а).

Если треугольник, указывающий базу, нельзя наглядно соединить с рамкой допуска, то базу обозначают заглавной буквой в специальной квадратной рамке и эту же букву вписывают в третье поле рамки допуска.

Основание треугольника располагают на контурной линии элемента или на выносной, продолжающей контурную линию элемента, образующего базу. Если базой является поверхность или линия этой поверхности, а не ось элемента, то треугольник должен располагаться на достаточном расстоянии от конца размерной линии (стрелки) (см. рис. 6.11, б внизу).

Если базой является ось или плоскость симметрии, то треугольник располагают в конце размерной линии соответствующего размера (диаметра, ширины, рис. 6.11, б), при этом треугольник может заменить прилегающую размерную стрелку.

Если размер элемента уже указан в другом месте, то он не указывается. Размерная линия является составной частью условного обозначения.

117

Надпись, дополняющую данные, например, 8 10H11 (рис. 6.11, в) располагают над рамкой допуска.

Обозначение базы можно совмещать с обозначением допуска формы или расположения. Аналогично можно объединять два разных вида

допуска, располагая их друг над другом (рис. 6.10, б).

Базы обозначают зачерненным треугольником, который соединяют соединительной линией с рамкой допуска (рис. 6.11, а и б).

Таблица 6.16

Позиционные допуски осей отверстий для крепежных деталей

Зазор δmin |

|

|

|

Тип |

соединения |

|

|

|

для прохода |

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

В |

|

|

крепежной |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

детали, мм |

|

|

|

|

|

|

|

|

|

|

Позиционный допуск δp |

(мм) при коэффициенте |

|

||||

|

|

|

|

использования зазора |

|

|

||

|

|

|

|

|

|

|

|

|

|

k 1 |

|

k 0,8 |

k 0,6 |

k 1 |

k 0,8 |

k 0,6 |

|

|

|

|

|

|

|

|

|

|

0,1 |

0,1 |

|

0,08 |

0,06 |

0,05 |

0,04 |

0,03 |

|

0,2 |

0,2 |

|

0,16 |

0,12 |

0,1 |

0,08 |

0,06 |

|

0,3 |

0,3 |

|

0,25 |

0,16 |

0,16 |

0,12 |

0,1 |

|

0,4 |

0,4 |

|

0,3 |

0,25 |

0,2 |

0,16 |

0,12 |

|

0,5 |

0,5 |

|

0,4 |

0,3 |

0,25 |

0,2 |

0,16 |

|

0,6 |

0,6 |

|

0,5 |

0,4 |

0,3 |

0,25 |

0,2 |

|

0,8 |

0,8 |

|

0,6 |

0,5 |

0,4 |

0,3 |

0,25 |

|

1 |

1 |

|

0,8 |

0,6 |

0,5 |

0,4 |

0,3 |

|

2 |

2 |

|

1,6 |

1,2 |

1 |

0,8 |

0,6 |

|

3 |

3 |

|

2,5 |

1,6 |

1,6 |

1,2 |

1 |

|

|

|

|

|

|

|

|

|

|

Примечание. 1. Позиционные допуски δp |

приведены в диаметральном выражении |

|||||||

(а не в радиальном).

2. Тип А – зазоры для крепежных деталей (болтов), предусмотренные в обеих соединяемых деталях, т.е. гладкие отверстия в соединяемых деталях; тип В – зазоры для прохода крепежных деталей (шпилек), предусмотренные в одной из соединяемых деталей, т.е. в одну деталь ввернута шпилька, а в другую деталь – гладкое отверстие.

Если треугольник соединить с рамкой нельзя, то базу обозначают отдельно зачерненным треугольником, который соединяют с квадратной рамкой с заглавной буквой внутри (рис. 6.11, б и в).

118

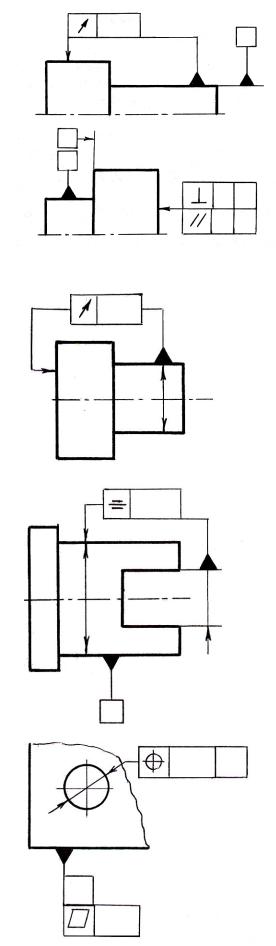

6.7.2. Примеры обозначения допусков формы и расположения на чертежах

На рабочих чертежах допуски указывают условными обозначениями по ГОСТ 2. 308 – 79. Кроме этого, допуски можно указывать в технических требованиях, которые располагаются над штампом чертежа.

Допуски формы и расположения в чертежах на детали редуктора (курсовой проект) назначаются для обеспечения удовлетворительной работы подшипников качения и зубчатых передач. Ниже приводятся примеры применения допусков.

Для нормальной работы шариковых и роликовых подшипников нужно, чтобы дорожки качения обоих колец не искажались, т.к. перекосы дорожек увеличивают сопротивление, потери и снижают ресурс.

Кольца эти тонкие и повторяют при их прессовке на вал или в отверстие форму последних, т.е. копируют их. Для уменьшения искажений на шейки валов и отверстия корпусов задают допуски формы.

Искажения возникают в результа-

те:

–несоосности шейки вала и отверстия в корпусе. При этом наружное и внутреннее кольца становятся эксцентричными, от чего с одной стороны шарика (ролики) зажимаются, а с другой – освобождаются;

–неперпендикулярности к оси вала заплечиков (базовых торцов) на валу и в корпусе, в которые упираются кольца. При этом кольца разворачиваются друг относительно друга, отчего нарушается нормальная работа тел качения.

а)

б)

Рис. 6.8

а) в)

Ø 0,2 |

Т 0,2 |

б) г)

R 0,1 |

Т/2 0,1 |

Рис. 6.9

В курсовом проекте учитывают такие виды погрешностей:

- Погрешность круглости (овальность, огранка, рис. 6.12, а). При этом различают отклонение от круглости ∆, т.е. реально отклонение

rmax rmin , |

(6.12) |

119

а) в)

В

б)

А

Рис. 6.10

а)

б)

А

8×10Н11 Ø 0,2

Рис. 6.11

А

0,01

в)

A

где rmax – наибольший радиус профиля

Вповерхности в сечении шейки вала или отверстия; rmin – наименьший радиус профиля; допуск некруглости Т, т.е.

наибольшее допускаемое значение отклонения от круглости.

– Погрешность цилиндричности –

(конусность, вогнутость, выпуклость

Аили бочкообразность, рис. 6.12, б). При

Вэтом различают: отклонение от

цилиндричности ∆ [см. формулу

(6.12)], т.е. реальное отклонение, и до-

пуск цилиндричности Т;

–Отклонение от соосности ∆,

которое равно смещению оси рассматриваемой поверхности от оси базовой поверхности. Допуск соосности в диаметральном выражении – это удвоенное допускаемое значение отклонения от соосности. Такое удвоенное значение называют биением. Если вращать цилиндрическую деталь вокруг базовой оси О (рис. 6.13, в), а на рассматриваемую цилиндрическую поверхность А поставить ножку индикатора, то разность крайних его показаний и будет биением. Биение и несоность находятся в отношении 2:1.

–Отклонение от параллельности плоскостей (непараллельность, рис. 6.13, а) – это разность наибольшего и наименьшего расстояний между плоскостями, т.е. a в. Допуск параллельности Т – наибольшее допускаемое значение отклонения ∆.

–Отклонение от перпендикулярности торцевой поверхности ∆ относи-

тельно оси в пределах диаметра d (торцевое биение заплечика вала ∆). Допуск перпендикулярности Т – наибольшее до-

120