2336

.pdf

|

u |

э |

|

dэ2 |

|

zэ2 |

|

z2 |

|

|

cosδ1 |

|

|

z2 |

ctgδ |

|

|

z2 |

|

|

z2 |

u2 . |

|||||||||||

|

|

|

|

|

|

|

|

z |

|

z |

|

z |

|||||||||||||||||||||

|

|

|

d |

э1 |

z |

э1 |

|

z |

|

|

|

sinδ |

1 |

|

|

|

|

|

1 |

|

|

|

12 |

||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

1 |

1 |

|

||||||||||||||

|

Итак, окончательно получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

u |

э |

|

dэ2 |

|

|

|

zэ2 |

u2 . |

|

|

|

(3.20) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

dэ1 |

|

|

zэ1 |

|

|

|

||||||||||||||||

|

Откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

u2 d |

|

|

|

|

|

|

|

|

|

|

|

|

r u2 |

|

|

|

|

||||||||

|

|

|

|

|

|

d |

э2 |

э1 |

|

|

или |

r |

. |

|

(3.21) |

||||||||||||||||||

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

э2 |

|

|

э1 12 |

|

|

|

|

||||||

AO' |

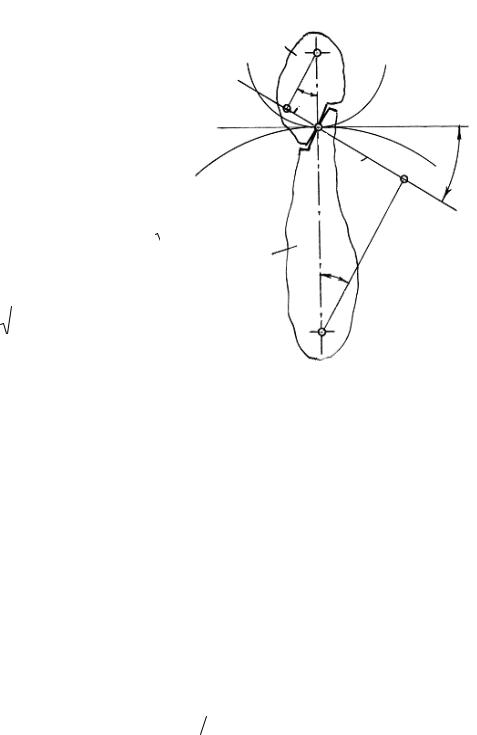

Радиус кривизны зуба шестерни ρ1 |

|

(рис. 3.4) найдем из треугольника |

||||||||||||||||||||||||||||||

П: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ1 rэ1 sinα. |

|

|

|

|

|

(3.22) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Радиус кривизны зуба колеса ρ |

2 |

определим из треугольника BO' П |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ2 rэ2 sinα. |

|

|

|

|

|

|

(3.23) |

||||||||||

Кривизной называется величина, обратная радиусу.

Приведенная кривизна 1 ρ эвольвентных профилей шестерни и колеса равна сумме кривизны профиля шестерни 1

ρ эвольвентных профилей шестерни и колеса равна сумме кривизны профиля шестерни 1 ρ1 и кривизны профиля колеса 1

ρ1 и кривизны профиля колеса 1 ρ2 , т.е.

ρ2 , т.е.

1 |

|

1 |

|

1 |

. |

(3.24) |

|

|

|

ρρ1 ρ2

Радиусы кривизны эвольвент ρ1и ρ2 в полюсе зацепления П определяются по формулам (3.22) и (3.23).

Для дальнейшего решения формулы (3.24) понадобятся зависимости, которые найдем из рис. 3.1. Радиусы начальных окружностей эквивалентных цилиндрических колес определяются по формулам (3.10).

Синусы и косинусы конусных углов определяются по формулам (3.18)

и (3.19).

Решим уравнение (3.24), используя подстановки, заимствованные из предыдущих формул (3.21), (3.22) и (3.23),

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

. |

|

|

|

rэ1 sinα |

rэ2 sinα |

rэ1 sinα |

r |

u2 |

|

|||||||

ρ ρ1 ρ2 |

|

|

|

sinα |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

э1 |

12 |

|

|

Общим знаменателем этих дробей будет rэ1u122 sinα. После подстановки общего знаменателя и формулы (3.21) получим

1 |

|

|

2u2 |

2 |

2 |

|

u2 |

1 |

|

|

|||

|

|

|

|

12 |

|

|

|

|

12 |

|

|

. |

(3.25) |

ρ |

d |

|

u2 |

|

dэ1 sinα |

u |

2 |

|

|||||

|

э1 |

sinα |

|

|

|

|

|||||||

|

|

|

12 |

|

|

|

|

12 |

|

|

|

||

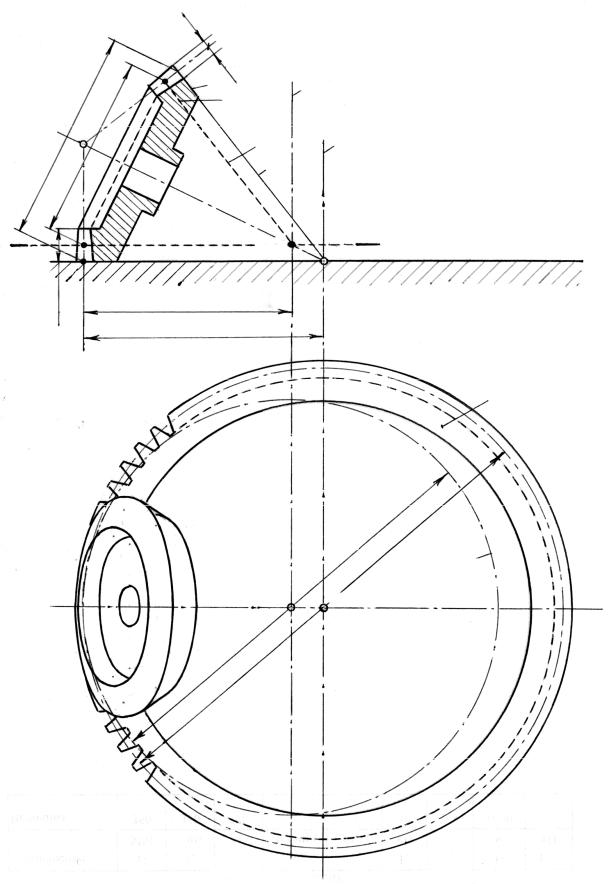

61

2 |

m2 |

d |

d |

П

N

L

B

b

ha

hf

Т

Tср

2

1

О'2

rэ2 rυ 2

O '2

Ось развертывания дополнительного конуса 2

Ось развертывания дополнительного конуса 1

N

L

O2

7

dэ2 dυ2

8

O2

Рис. 3.3

62

Вместо делительного диа- |

Шестерня |

|

|

|

|

метра эквивалентной шестерни |

|

|

|

|

|

|

|

O'1 |

|

|

|

подставим его значение из фор- |

|

α |

|

|

|

A |

rэ1 |

|

|

||

мулы (3.11), а вместо cosδ1 – его |

ρ1 |

|

|

||

значение из формулы (3.19), то- |

|

|

|

|

|

гда получим |

|

|

П |

ρ2 |

α |

|

|

|

|||

|

|

|

|

В |

|

|

|

|

|

|

1 |

|

2cosδ |

|

1 u2 |

|

|

|

|

2 |

|

|

|

||||

|

|

|

1 |

|

|

12 |

|

|

|

|

|

|

rэ2 |

|||

|

ρ |

dm1 sinα |

|

u2 |

|

|

dm1 sinα |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

||

. |

|

Окончательно будем иметь |

|

|

Колесо |

|||||||||||

|

|

|

|

|

α |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O'2 |

|

1 |

|

2 |

|

|

1 u |

2 |

|

|

|

|

|

|

||||

|

|

12 |

|

|

. (3.26) |

|

|

|

||||||||

|

ρ |

dm1 sinα |

|

|

u12 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Рис. 3.4

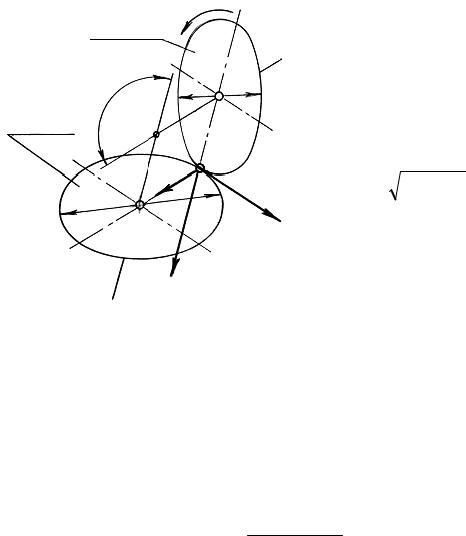

Коническое зацепление отличается от цилиндрического тем, что сила давления F зуба шестерни на зуб колеса раскладывается на три составляющие (рис. 3.5). Окружная сила Ft направлена по касательной к начальным окружностям шестерни и колеса. Индексом 2 будем отмечать силы давления шестерни на колесо, приложенные к колесу: Fr2 – радиальная сила, направленная от точки касания П к центру колеса O2; Fa2 – осевая сила, направленная параллельно оси OO2 вдоль радиуса O1П от шестерни; окружная сила Ft , приложенная к колесу и направленная в сторону, куда показывает момент M1.

Силы давления (силы в зацеплении) являются функцией крутящего момента. Силы давления шестерни на колесо определяются величиной и направлением момента M1. Окружная сила рассчитывается по формуле

Ft 2M1 dm1 , |

(3.27) |

где M1 – крутящий момент на шестерне, Н·мм; dm1– средний делительный диаметр шестерни, мм, который соответствует среднему сечению зуба N N и определяется по формуле

dm1 mmz1

или |

|

dm2 mmz2 . |

(3.28) |

63

Радиальная сила находится по формуле |

|

Fr2 Ft tgα sinδ1, |

(3.29) |

где α – угол зацепления.

Осевая сила рассчитывается по формуле

М1

Шестерня

O1 dm1

900

Колесо

О

П

O2

Fr2

dm2 Ft

Fa2

Рис. 3.5

Fa2 Ft tgα cosδ1. (3.30)

Силы Fr2 и Ft направлены перпендикулярно к оси OO2 колеса. Если их сложить геометрически, то получим

F2 |

Ft |

2 Fr22 . |

(3.31) |

Эта сила F2 будет использована при расчете вала на изгиб с кручением.

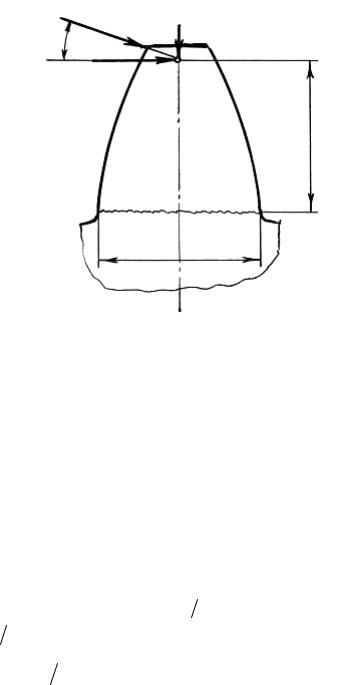

3.2. Расчет зубьев на изгиб

Расчет зубьев на изгиб прямозубых цилиндрических колес приведен в [1. с.166…169], где используется схема, аналогичная рис. 3.6. В результате преобразований получено условие прочности зуба цилиндрического прямозубого колеса на изгиб

σи y z12Mψ1 m3 σи .

Внесем коррективы в это уравнение.

Действительная нагрузка F зависит не только от передаваемого момента M1, но и от неравномерности распределения давления по длине контактных линий, оцениваемой коэффициентом kиα , а также от действия инерционных сил, возникающих вследствие неравномерности вращения колес, связанной с погрешностями изготовления. Эти силы – инерционные, их влияние оценивается коэффициентом динамичности kи . Кроме этого, вводится коэффициент kиβ , учитывающий угол наклона зуба косо-

64

зубых конических колес. Суммарное действие коэффициентов оценивается формулой (5.3) т. 3

kи kuα kuβ ku .

Расчет |

на |

изгиб зуба |

кониче- |

F |

Fr |

|

ских колес проводится (рис. |

α |

|

||||

|

|

|||||

3.1) |

для |

среднего |

сечения |

Ft |

|

|

N N , для которого выполнен |

|

|||||

|

|

|||||

чертеж сечения зуба (рис. 3.6) с |

|

|

||||

приложенными к нему силами |

|

|

||||

согласно рис. 3.5. Напряжения- |

|

|

||||

ми сжатия в сечении 1-1 (см. |

|

|

||||

рис. 3.6) пренебрегают. Напря- |

1 |

1 |

||||

жения от изгиба в этом сечении |

||||||

|

|

|||||

имеют величину |

|

|

lm |

|||

Рис. 3.6

hm

σ |

u |

|

Mu |

|

6Ft hm |

|

2M1 6hm |

|

|

2M1 |

|

6k |

|

|

|

2M1 |

|

. |

|||

|

b l2 |

|

z ψ m3 |

q2 |

y |

|

z ψ m3 |

||||||||||||||

|

|

W |

x |

|

|

d |

m1 |

b l2 |

|

|

э |

|

|||||||||

|

|

|

|

|

m |

|

|

m |

1 |

m |

|

|

|

|

1 |

m |

|

||||

В выводе этой формулы делались подстановки: изгибающий момент Mu Ft hm; hm kmm – плечо силы Ft относительно опасного сечения 1- 1; mm – модуль в среднем сечении зуба; dm1 z1 mm – делительный диаметр в среднем сечении зуба; z1– число зубьев шестерни; b ψmm – ширина зубчатого венца (длина зуба); lm q mm – толщина зуба у его основания для среднего сечения; k и q– коэффициенты формы зуба, зависящие

от и z, т.е. угла зацепления |

и числа зубьев; Wx blm2 |

6 – момент сопро- |

тивления сечения 1–1; Ft 2M1 |

dm1 – окружная сила; |

|

yэ q2 6k |

(3.32) |

|

– коэффициент формы зуба конического колеса в среднем сечении, который определяется для эквивалентного числа зубьев.

Окончательно условие прочности зуба конического прямозубого колеса на изгиб имеет вид

65

σ |

u |

|

|

|

2M1 ku |

σ |

u |

, |

(3.33) |

|

y |

|

|

||||||||

|

|

э |

z |

ψ m3 |

|

|

|

|||

|

|

|

|

1 |

m |

|

|

|

|

|

где M1 – крутящий момент на шестерне, Н·мм, выбирается из силового расчета механизма (редуктора); ku – поправочный коэффициент, определяемый по формуле (5.3), т. 3; yэ – коэффициент формы зуба, определяем через эквивалентное число зубьев zэ1 по табл. 2.1; ψ – коэффициент ширины зуба выбирается в пределах 6 ψ 8; σu – допускаемое напряжение для нормализованных конструкционных сталей определяется по фор-

мулам (2.28) и (2.29).

3.3. Расчет зубьев на контактную прочность

Вывод расчетной формулы контактного напряжения для конических колес аналогичен цилиндрическим колесам. Расчет проводится для эквивалентного цилиндрического колеса, соответствующего среднему сечению зуба (см. рис. 3.1 и 3.3). Расчет заключается в определении наибольших контактных напряжений σн [1. рис. 16.7], которые вычисляются по формуле Герца

|

σн |

|

E |

|

|

q |

, |

(3.34) |

|

|

2π(1 μ |

2) |

|

||||

|

|

|

|

ρ |

|

|||

где E 2E1E2 (E1 E2) |

– приведенный модуль упругости; |

E1 и E2 – мо- |

||||||

дули упругости шестерни и |

колеса, т.к. шестерня и колесо-стальные, |

|||||||

E1 E2 , следовательно, |

E E1 |

E2; q |

– |

равномерно распределенная или |

||||

погонная нагрузка на единицу длины зуба, которую можно определить по формуле (16.38), [1, c. 171] q Ft  bcosα; μ – коэффициент поперечного сжатия, или коэффициент Пуассона, для сталей можно принимать μ 0,3; 1

bcosα; μ – коэффициент поперечного сжатия, или коэффициент Пуассона, для сталей можно принимать μ 0,3; 1 ρ – приведенная кривизна, которая определяется по формуле (3.26).

ρ – приведенная кривизна, которая определяется по формуле (3.26).

Если подставить значение μ в формулу (3.34), то получим

σн |

0,418 |

qE |

. |

(3.35) |

|

||||

|

|

ρ |

|

|

После подстановки в формулу (3.35) значений q и 1 ρ, а также sinαcosα (sin2α)

ρ, а также sinαcosα (sin2α) 2 получим

2 получим

|

0,35F 2E |

|

1 u2 |

0,7E |

|

F |

1 u2 |

|

|||

σн |

t |

|

12 |

|

|

|

t |

|

12 |

. |

(3.36) |

b cosα dm1 sinα |

|

sin2α |

|

|

|||||||

|

|

u12 |

|

bdm1 |

u12 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

66 |

Возведем в квадрат это уравнение

σ2 |

sin2α |

|

Ft |

|

1 u122 |

. |

|

|

|

|

|||||

н |

0,7E |

bd |

m1 |

|

u |

||

|

|

|

|

|

12 |

|

|

Для стандартного угла зацепления α 20

2 |

sin2α |

Cн |

или Сн |

0,918 |

σ |

н2 |

|

|

σн |

|

|

|

, |

(3.37) |

|||

0,7E |

|

|

||||||

|

|

|

|

E |

|

|||

где Cн – коэффициент контактных напряжений, размерность которого такая же, как напряжение σн .

Если обозначить Ft 2M1 |

dm1 , b ψmm и |

dm1 z1 mm, то получим |

уравнение условия прочности |

|

|

|

|

|

2M |

1 |

|

1 u2 |

C |

|

. |

|

||

C |

н |

|

|

|

|

12 |

н |

(3.38) |

||||

ψ z2 |

m3 |

u12 |

||||||||||

|

|

|

|

|

|

|||||||

|

|

1 |

|

m |

|

|

|

|

|

|

||

Аналогично расчету зубьев на изгиб в формулу (3.38) нужно ввести поправочный коэффициент kн , расчет которого приводится в §5.1, т. 3, см.

формулу (5.6), т. 3.

Условие контактной прочности прямозубых конических колес можно записать с одним дополнением. Экспериментально установлено, что нагрузочная способность конической передачи составляет 0,85 по сравнению с эквивалентной цилиндрической. Это равносильно тому, что для эквивалентных колес нагрузка (момент M1) увеличивается на 15 %, т.е. расчетный момент нужно принимать равным M1 0,85. Для учета этого эффекта нужно вместо числового коэффициента 2 подставить 2/0,85=2,35.

0,85. Для учета этого эффекта нужно вместо числового коэффициента 2 подставить 2/0,85=2,35.

Итак, окончательно условие контактной прочности имеет вид

|

|

|

2,35M |

1 |

k |

н |

|

1 u2 |

C |

|

, |

|

C |

н |

|

|

|

|

12 |

н |

(3.39) |

||||

ψ z2 |

m3 |

|

u12 |

|||||||||

|

|

|

|

|

|

|

||||||

|

|

1 |

|

m |

|

|

|

|

|

|||

где kн – поправочный коэффициент, определяемый по формуле (5.6, т.3);Cн – допускаемый коэффициент контактных напряжений, определяемый по формуле (2.22).

4. ВЫБОР И ПРОЕКТНЫЙ РАСЧЕТ ПОДШИПНИКОВ

Подшипники выбирают, исходя из конкретных условий эксплуатации. На работоспособность подшипника влияют следующие факторы:

67

1.Величина и направление нагрузки на подшипник: радиальная, осевая или комбинированная.

2.Частота вращения подшипника.

3.Долговечность, т.е. срок службы, выраженный в часах или миллионах оборотов.

4.Состояние окружающей среды: температура, влажность, запыленность и т.д.

5.Конструктивные особенности подшипникового узла: самоустанавливание подшипника при перекосах вала, тип посадки на вал (скользящая, плотная, тугая, прессовая), способ монтажа, необходимость осевого смещения вала, регулировка и т.д.

В процессе проектирования и эксплуатации машин выработаны рекомендации по выбору типа подшипника. При этом следует руководствоваться следующими соображениями.

1.Шариковые однорядные подшипники наиболее распространенные и дешевые.

2.Шарикоподшипники обеспечивают более точное вращение и более быстроходные, чем роликовые подшипники.

3.При равных габаритах грузоподъемность роликовых подшипников больше, чем шариковых.

4.Шарикоподшипники менее чувствительны, чем роликовые, к перекосам вала при монтаже и во время работы. Они допускают перекос до

0,50.

5.Однорядные радиальные шарикоподшипники предназначены для восприятия радиальной нагрузки, но могут работать при сочетании радиальной и осевой (до 25 % от радиальной) нагрузок.

6.Радиально-упорные шарикоподшипники и роликоподшипники с коническими роликами (конические подшипники) предназначены для восприятия радиальной и осевой нагрузок, но могут работать при чисто радиальной и чисто осевой нагрузке. Обеспечивают жесткую фиксацию осевого положения вала, что важно для правильной установки зубчатых конических и червячных колес. Устанавливаются парными комплектами: для длинных валов – оба подшипника в одной опоре и при коротких жестких валах – по одному в разных опорах. Требуют регулировки осевого зазора или натяга.

7.Упорные шарикоподшипники предназначены для восприятия только осевой нагрузки. Имеют ограниченную частоту вращения.

Суть рекомендации по выбору подшипников сводится к следующему.

В цилиндрических редукторах обычно применяют шариковые радиаль-

ные подшипники. При расчете сначала принимают подшипники легкой серии. Если их грузоподъемность окажется недостаточной, выбирают подшипники средней серии. Если и они не устраивают, тогда применяют роликовые конические подшипники.

68

Осевая нагрузка Fa у цилиндрических колес с косыми зубьями при8 ...150 составляет от полной силы F

Fa /F (0,14...0,27)Ft /1,17Ft 0,12...0,23 12...23 %.

Это укладывается в допускаемые нормы (до 25 %) для радиальных шарикоподшипников.

Передача с шевронными зубьями замыкает осевые силы (уравновешивает) между двумя венцами с противоположно наклоненными зубьями, поэтому осевого давления на подшипники не оказывает.

Вконических и червячных редукторах необходимо точно и жестко фиксировать зубчатые колеса по отношению к конической шестерне или червяку.

Начальные конусы в зубчатой конической передаче должны касаться друг друга по образующей ОВ (т. 3, рис. 4.14 и 4.15), при этом вершины конусов О совмещаются. Это обязательное условие нормальной работы конической передачи. Для осевой регулировки конического колеса предусматривают специальные элементы конструкции, а для жесткой фиксации вал колеса устанавливают на двух радиально-упорных подшипниках, которые затягивают обычно крышками.

Вчервячной передаче (см. рис. 1.3) для ее нормальной работы нужно, чтобы центр резьбы колеса О совпадал с осью червяка. Для осевой регулировки червячного колеса также предусматривают специальные элементы конструкции, а жесткость обеспечивается радиально-упорными подшипниками (см. рис. 1.7).

Шариковые радиально-упорные подшипники обладают меньшей осевой жесткостью, чем роликовые конические, поэтому в силовых передачах предпочитают роликовые конические подшипники для опор валов конических и червячных колес. Вначале выбирают легкую серию, а затем по мере надобности – среднюю серию. Для быстроходных валов при n 1500 об/мин используют, как правило, шариковые радиально-упорные подшипники.

Вал конической шестерни вращается в несколько раз быстрее колеса, поэтому при n 1500 об/мин можно применять роликовые конические и шариковые радиально-упорные, а при n 1500 об/мин используют шариковые радиально-упорные. Начинают также с легкой серии.

Червяк нагружен осевой силой, которая значительно превосходит радиальную. По этой причине выбор подшипников неоднозначен. Применяют обычно радиально-упорные подшипники средней серии. Если редуктор работает с перерывами, то выбирают роликовые конические подшипники средней серии, у которых динамическая грузоподъемность С на 30 % больше шариковых (серия 46000). Если предполагается длительная непрерывная работа, то для снижения тепловыделения в опорах червячного вала

69

применяют шариковые радиально-упорные подшипники средней серии

46300 и 66300.

Шариковые радиально-упорные подшипники используют, как правило, в качестве опор жестких валов, вращающихся с повышенной частотой вращения (n 1500 об/мин).

Согласно методике по выбору и расчету подшипников качения при частоте вращения n 10 об/мин основным критерием работоспособности является динамическая грузоподъемность С, которая связана с долговечностью L в млн. оборотов кольца формулой

|

|

|

С |

|

|

|

|

|

L |

|

|

, |

(4.1) |

|

|

|

||||

|

|

|

|

|

|

|

|

|

Q |

|

|

||

где L |

60 |

nh – расчетная долговечность подшипника млн оборотов за |

||||

|

||||||

106 |

|

|

|

|

|

|

расчетный срок службы h 10000 ч. (срок службы может быть другой в зависимости от условий работы); С – динамическая грузоподъемность подшипника, кН; Q – приведенная расчетная нагрузка на подшипник, кН;– показатель степени: 3 для шарикоподшипников, 3,33 для роликоподшипников.

Динамическая грузоподъемность – это постоянная радиальная нагрузка, которую может выдержать подшипник с неподвижным наружным кольцом без усталостного разрушения в течение 1 млн оборотов.

Приведенная или эквивалентная нагрузка Q подшипников – это условная постоянная радиальная нагрузка, которая обеспечивает ту же долговечность, что и реальная нагрузка при наличии радиальной R и осевой A сил.

Есть два метода выбора и расчета подшипника. Первый метод относится к эскизному проекту. Суть его заключается в том, что в соответствии с рекомендациями намечают тип подшипника, например для вала червяка. Затем приведенную выше формулу решают относительно С

60 |

1/ |

|||

С Q |

|

|

nh |

|

106 |

||||

|

|

|||

и по ней вычисляют требуемую динамическую грузоподъемность и выбирают по таблицам подшипник, для которого Стабл С .

Второй метод. Согласно методике эскизного проектирования рассчитывают диаметры шеек валов, в том числе и под подшипник, тип и размер которого определяется диаметром отверстия подшипника. Определяют расчетную динамическую грузоподъемность и сравнивают ее с табличной. Если Стабл С , то выбор удовлетворительный.

70