2336

.pdfпускаемое значение ∆; в данном случае отклонение от перпендикулярности и биение совпадают.

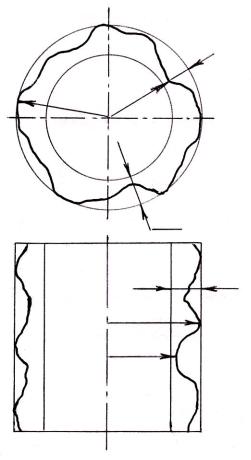

– Радиальное биение 2 rmax rmin– это разность наибольшего и наименьшего удалений реального профиля А (рис. 6.13,в) от базовой оси О. Допуск радиального биения – наибольшее допускаемое значение 2∆.

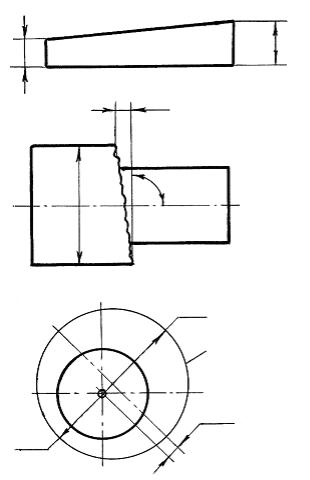

– Позиционное отклонение – это расстояние между реальным и номинальным расположением оси отверстия (рис. 6.14, а).

Позиционный допуск в диаметральном выражении есть удвоенное допускаемое значение позиционного отклонения. Это объясняется на рис. 6.14, б. Номинальное значение межосевого расстояния равно а.

Две детали соединяются с помощью двух отверстий А и В. В первой детали отверстия А' и В' просверлены на расстоянии a . Во второй детали межосевое расстояние между отверстиями А" и В" равно a . Если совместить отверстия А' и A , тогда расстояние между осями отверстий B и B будет равно

(а ) (а ) 2 .

Рассчитанное таким образом отклонение называют позиционным отклонением в диаметральном выражении.

- Отклонение от симметричности ∆ элемента поверхности, например шпоночного паза, относительно базового элемента , например шейки вала (рис. 6.14, в), есть расстояние между плоскостью симметрии рассматриваемого элемента (шпоночного паза) и плоскостью симметрии базового элемента (шейки вала). Допуск симметричности в диаметральном выражении – это удвоенное допускаемое значение отклонения.

6.7.3.Выбор допусков формы и расположения

Вначале §6.7 было показано, что допуск формы и расположения зависит от допуска на изготовление детали JT и приводилась классификация:

– нижний уровень, грубая точность – (0,5…1)JT ;

– первый уровень, А – нормальная точность – 0,3JT ;

– второй уровень, B– повышенная точность – 0,2JT ;

– третий уровень, С – высокая точность – 0,12JT .

Там же приводились условия, при которых эти уровни применяются. Указания по выбору допусков формы и расположения поверхностей

можно классифицировать по виду допуска.

1.Допуск цилиндричности и круглости зависит от квалитета и диа-

метра цилиндрической поверхности, в общем он носит название геометрической точности. При отсутствии справочного материала допуск можно назначать по формуле

Tц α JT , |

(6.13) |

121

где Tц – допуск цилиндричности, мкм; α=0,3 для нормальной точности А;

α 0,2 для повышенной точности B; α 0,12 для высокой точности С; JT – допуск диаметра отверстия или шейки вала, мкм.

а) |

∆ |

|

r min

r max

б) Т

Т

rmax

rmin

Рис. 6.12

Взависимости от квалитета допуска диаметра цилиндрических поверхностей установлена геометрическая точность трех уровней (табл. 6.17):

А – нормальная, В – повышенная, С – высокая. Если вал изготовлен по 6-му квалитету, то цилиндричность назначается по степеням точности формы (см. табл. 6.17): нормальная – 5-я степень, повышенная– 4-я степень, высокая – 3-я степень.

Втабл. 6.11 приводятся рекомендации, согласно которым цилиндричность 5 – 6 степени точности рекомендуется для посадочных мест на валу

ив корпусе под подшипники качения, червячные и зубчатые колеса. Для отверстия 7-го квалитета – это 6-я степень точности (А – нормальная), а для вала 6-го квалитета – это 5-я степень (А нормальная).

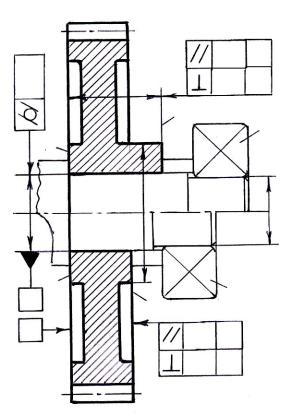

2.Допуск соосности посадочных поверхностей вала и деталей вращения. В начале §6.7 было показано влияние несоосности на геометрическую

122

и кинематическую точность узла. Для ограничения перекоса колец подшипников и для обеспечения норм кинематической точности и контакта зубчатых и червячных передач задают допуск соосности.

Подшипники качения нормальной точности, применяемые в редукторах, можно условно разделить на три группы:

|

|

а) |

|

I-я группа – шариковые ради- |

в |

а |

|

альные и радиально - упорные; |

|||

|

|

||

II-я группа – радиальные с ко- |

|

∆ |

|

роткими цилиндрическими ро- |

|

ликами; |

|

б) |

|

III-я группа – роликовые ко- |

|

|

|

нические. |

|

|

900 |

Допуск соосности шейки вала |

d |

||

под подшипник диаметра dп в |

|

|

|

диаметральном выражении отно- |

|

|

|

сительно общей оси вала (см. |

|

|

|

рис. 6.15) задают по табл. 6.15. |

в) |

rmax |

|

Степень точности по группам |

|

||

подшипников |

распределяется |

|

А |

следующим образом: I-я группа – |

|

||

|

|

||

7-я степень точности; II-я группа |

|

О |

|

– 6-я степень точности; III-я |

|

∆ |

|

группа – 5-я степень точности. |

|

||

Допуск соосности посадочной |

rmin |

|

|

поверхности диаметра dш (см. |

|

|

|

рис. 6.15) под зубчатое колесо |

|

Рис. 6.13 |

|

относительно общей оси вала за- |

|

||

дают также по табл. 6.15. |

|

|

|

Для выбора степени точности в диаметральном выражении (см. § 6.7.2) пользуются табл. 6.18, в которой степень точности допусков формы и расположения дана в зависимости от степени кинематической точности передач.

Допуск соосности шейки вала относительно его оси в диаметральном выражении – это биение шейки вала, которое показывает индикатор часового типа при вращении вала.

3. Допуски симметричности и параллельности шпоночного паза (рис. 6.14, в) задают для обеспечения сборки вала со шпонкой и колеса и равно-

мерного контакта шпонки, вала и колеса. |

|

Допуск симметричности определяют по формуле |

|

Tсим. 2tшп, |

(6.14) |

|

123 |

где tшп – допуск JT ширины b шпоночного паза. Например, b 14мм;

JT tшп 43мкм; Tсим 2 43 80мкм 0,08мм.

Допуск параллельности шпоночного паза к оси вала определяют по формуле

Tпар. 0,5tшп.

Например, b 14; JT tшп 43мкм; Тпар 0,5 43 20мкм 0,02мм.

а)

∆

∆ |

в) |

|

a + ∆ |

|

|

||

|

|

|

a - ∆ |

|

А' |

А" |

В" |

|

|

d min |

а |

|

|

О |

|

|

|

|

(6.15)

б)

В'

|

|

|

|

Рис.6.14 |

|

|

|

|

Таблица 6.17 |

|

|

|

|

|

|

|

|

|

|

||

|

|

Допуски формы цилиндрических поверхностей |

|

|

|

|||||

|

|

в зависимости от квалитета допуска диаметра |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

Квалитет |

Геометрическая точность |

Квалитет |

Геометрическая точность |

|||||||

А |

|

В |

С |

А |

|

В |

|

С |

||

допуска |

|

|

|

|

допуска |

|

|

|

|

|

диаметра |

|

|

|

|

диаметра |

|

|

|

|

|

|

Степень точности формы по |

|

Степень точности формы по |

|||||||

|

|

|

табл. 6.14 |

|

|

|

табл. 6.14 |

|||

4 |

3 |

|

2 |

1 |

9 |

8 |

|

7 |

|

6 |

5 |

4 |

|

3 |

2 |

10 |

9 |

|

8 |

|

7 |

6 |

5 |

|

4 |

3 |

11 |

10 |

|

9 |

|

8 |

7 |

6 |

|

5 |

4 |

12 |

11 |

|

10 |

|

9 |

8 |

7 |

|

6 |

5 |

– |

– |

|

– |

|

– |

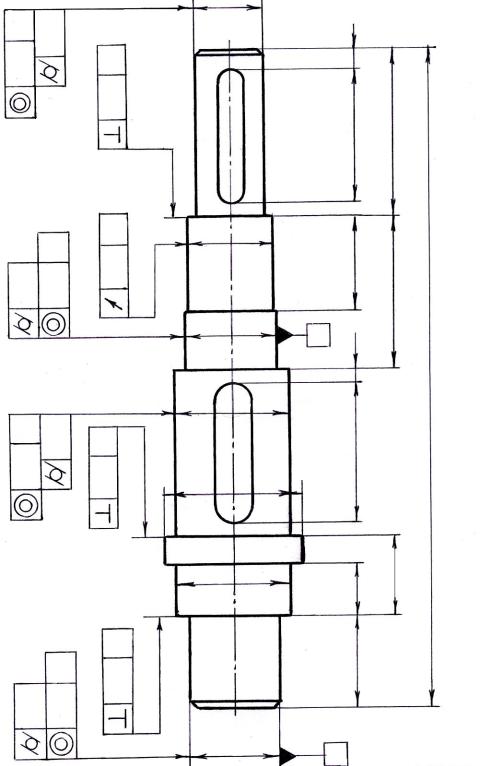

4. Допуск перпендикулярности базового торца вала, в который упирается подшипник слева по рис. 6.15. Для ограничения перекоса внутреннего кольца подшипника назначают допуск по табл. 6.13 на диаметре заплечика dз(см. рис. 6.15). Степень точности допуска назначается согласно группам подшипников: I-я группа, шариковые – 8-я степень, II-я группа,

124

Ø 0,1 АВ |

0,01 |

АВ |

|

|

0,03 |

|

АВ |

АВ |

0,005 |

Ø0,012 |

0,05 |

Ø0,02 АВ |

0,005 |

0,01 АВ |

|

Ø0,012 АВ |

АВ |

0,005 |

0,025 |

dВ

l7

8 |

1 |

l |

l |

dУ

l6

l2

dП

В |

9 |

|

l |

l

dШ

l10

dБ

dз |

l |

|

3 |

|

5 |

|

l |

l4

dП

А

Рис. 6.15

125

Таблица 6.18

Допуски соосности и симметричности в диаметральном выражении при кинематической степени точности передач

Тип передачи |

Степень точности допусков по табл. 6.15 и 6.13 при степени точно- |

||||

|

|

|

сти передач |

|

|

|

6 |

7 и 8 |

|

9 |

Ременная, |

|

|

|

|

|

цепная или |

|

|

|

|

|

муфта |

Зубчатая |

5 |

6 |

|

7 |

– |

Червячная |

6 |

7 |

|

8 |

– |

Ременная, |

– |

– |

|

– |

|

цепная или |

|

9 и 10 |

|||

муфта |

|

|

|

|

|

роликовые цилиндрические – 7-я степень, III-я группа, роликовые конические – 6-я степень.

4.Допуск перпендикулярности базового торца вала, в который упирается подшипник слева по рис. 6.15. Для ограничения перекоса внутреннего кольца подшипника назначают допуск по табл. 6.13 на диаметре заплечика d3 (см. рис. 6.15). Степень точности допуска назначается согласно группам подшипников: I-я группа, шариковые – 8-я степень, II-я группа, роликовые цилиндрические – 7-я степень, III-я группа, роликовые конические – 6-я степень. Например, диаметр шейки под подшипник dп 30мм; диаметр заплечика dз 38мм; для шариковых однорядных подшипников допуск перпендикулярности или торцевого биения 8-я степени точности (см. рис. 6.15) для диаметра dз 38мм равен Тпер 20мкм.

5. Допуск перпендикулярности базового торца вала между шейкой под зубчатое колесо диаметра dш и буртом диаметра dб (см. рис. 6.15), в который упирается зубчатое колесо. Для ограничения перекоса зубчатого колеса и обеспечения кинематической точности зубчатой передачи и контакта зубьев назначают допуск перпендикулярности на диаметре заплечика бурта равном dб . Степень точности назначают по табл. 6.18, а величину допуска – по табл. 6.13.

6. Допуски формы или расположения поверхностей для зубчатых ко-

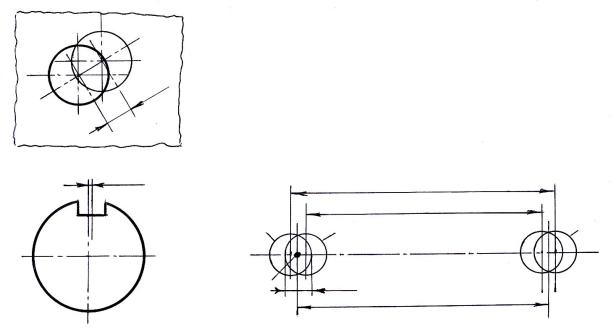

лес. Базой зубчатого колеса является отверстие диаметром dш (рис. 6.16), к базовому отверстию предъявляется требование цилиндричности (см. п. 1 настоящего параграфа). Обычно в редукторах отверстие обрабатывают по 7-му квалитету (см. рис. 6.6), следовательно, нормальная геометрическая точность А соответствует 6-й степени цилиндричности (см. табл. 6.17). Например, если dш 42 мм, то допуск цилиндричности (6-я степень) равен Tц 8мкм.

126

Базовый торец 1 (см. рис. 6.16) обрабатывается от базы А. Допуск перпендикулярности торца 1 ступицы задают, чтобы обеспечить точную базу для подшипника 2 и уменьшить перекос его внутреннего кольца. Величина допуска перпендикулярности на диаметре dc ступицы выбирается по табл. 6.13, а степень точности для подшипников: I-я группа, шариковые

– 8-я степень, II-я группа, роликовые цилиндрические – 7-я степень, III-я группа, роликовые конические – 6-я степень. Например, dc 76мм, шариковый подшипник – 8-я степень, допуск Тпер 30мкм 0,03мм.

Противоположный торец 3 делают параллельным торцу 1. Допуск параллельности назначают из соображений ограничения перекоса колеса, которое торцом 3 упирается в заплечик вала. Величина допуска определяется по табл. 6.13, а степень точности – по табл. 6.18. Например, dc 76мм, зубчатая передача 8-й степени точности, степень точности допуска параллельности – 6, величина допуска – 12 мкм. На торце 3 можно отдельно задавать перпендикулярность, которая на диаметре dc определяется согласно п.5 настоящего параграфа.

7. Допуски формы и расположения поверхностей для валов. Две опорные шейки под подшипники имеют общую ось и образуют объединенную базу. Каждый элемент объединенной базы обозначают самостоятельно А и В. К базовым поверхностям под подшипники диаметра dп (см. рис. 6.15)

предъявляют требования цилиндричности и соосности. (Дальнейшее изложение будет сопровождаться конкретным примером).

Допуск цилиндричности, который вписывается во второе поле рамки допуска, определяется по табл. 6.17 и 6.14. Для dп 40мм 6-го квалитета допуска диаметра (рис. 6.16) и геометрической точности А (см. табл. 6.17) степень точности формы – 5, а допуск цилиндричности (см. табл. 6.14) Тц 5мкм =

0,005мм. На рис. 6.15 вносим этот допуск в соответствующие поля. Допуск соосности базовых поверхностей в диаметральном выражении определяется по табл. 6.15, а степень точности, т.к. это базовые поверхности, выбирается

В

|

1 |

|

3 |

Ш |

C |

d |

|

d |

|

|

3 |

А |

2 |

1 |

|

В |

В |

|

А |

|

Рис. 6.16 |

|

А |

|

lC |

|

2 |

|

П |

|

d |

127

5 для всех трех групп подшипников: |

шариковых и роликовых. Для |

dп 40мм 5-й степени точности допуск |

соосности Тс 12мкм 0,012мм. |

Вносим этот допуск в соответствующие поля на рис. 6.15.

Допуск цилиндричности поверхности под зубчатое колесо определя-

ется: по табл. 6.17 для 6-го квалитета – 5-я степень точности: по табл. 6.14 для 5-й степени точности и dш 42мм допуск цилиндричности Тц 5

мкм. Вносим допуск в соответствующее поле.

Допуск соосности поверхности под зубчатое колесо относительно ба-

зовых поверхностей А и В в диаметральном выражении определяется по табл. 6.15, а степень точности – по табл. 6.18. Для dш 42мм и степени точности – 6 (зубчатая передача 8-й степени точности) допуск соосности Тс 20мкм 0,02мм. Вносим его в соответствующее поле.

На входном или выходном конце вала редуктора обычно устанавливают муфту, шкив или звездочку, реже зубчатое колесо. Допуск цилиндричности также определяется по табл. 6.17 и 6.14. Поскольку допуск вала назначают по 8-му квалитету (см. табл. 6.17), нормальная геометрическая точность А соответствует 7-й степени точности формы, а допуск цилиндричности (см. табл. 6.14) равен Тц 10 мкм 0,01 мм для шейки вала

dв 30 мм. Допуск соосности этой шейки относительно базовых поверхностей А и В в диаметральном выражении определяется: по табл. 6.18 степень точности передачи (ременной, цепной или муфты) соответствует 9 или 10: 9 – для частоты вращения n >1000 об/мин и 10 – для частоты вращения n <1000 об/мин. Для нашего примера n 600об/мин, следовательно, допуск соосности в диаметральном выражении соответствует 10-й степени, т.е. Тс 100 мкм 0,1 мм (см. табл. 6.15). Вносим его в соответствующее поле.

Допуск перпендикулярности торца вала 6 (см. рис. 6.6), в который упирается подшипник 2, относительно объединенной базы А и В (см. рис. 6.15) назначают по табл. 6.13 на диаметре заплечика dз. Степень точности выбираем для I-й группы (шариковые подшипники) – 8-я степень. Для диаметра dз 46 мм допуск перпендикулярности Тпер 25мкм 0,025мм.

Вписываем допуск в соответствующее поле на рис. 6.15.

Допуск перпендикулярности торца вала (см. рис. 6.6), в который упи-

рается зубчатое колесо, относительно объединенной базы А и В (см. рис. 6.15) назначают на диаметре dб по табл. 6.13, а степень точности допуска перпендикулярности для 8-й степени точности зубчатой передачи (см. табл. 6.18) соответствует 6-й степени, поэтому допуск для dб 50мм по табл. 6.13 Тпер 10мкм 0,01мм. Вписываем допуск в соответствующее поле.

128

Допуск радиального биения (рис. 6.13, в) цилиндрической поверхности диаметра dу (см. рис. 6.15) относительно баз А и В назначают по таблицам

6.17 и 6.15. Для dу 38мм и 9-го квалитета (см. рис. 6.6) степень точности формы – 8, а радиальное биение Тр.б 50мкм 0,05мм. Вписываем биение

в соответствующее поле.

Допуск перпендикулярности торца 12 (см. рис. 6.6), в который упира-

ется звездочка, относительно объединенной базы А и В (см. рис. 6.15) назначают на диаметре dу 38мм. По табл. 6.18 для цепной передачи сте-

пень точности расположения – 10. Допуск перпендикулярности по табл. 6.13 Тпер 50мкм 0,05мм. Вписываем допуск в соответствующее поле.

7. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

7.1.Общие сведения

После обработки на станках поверхности деталей не бывают гладки-

ми.

y

A1

y'2

y'1

m

∆x

H1 min

H1max

y1""

y2

A2

H2 max

l

Линия выступов

A3 |

max |

|

R |

С р е д н я я л и н и я

2min |

A4 |

|

Н |

||

|

||

|

Линия впадин |

H5 max

H5 min

An-1 y'n-1

у'n

m

y"n

″

у n-1

An

Идеально гладкая нижняя плоскость пластины

Рис. 7.1

129

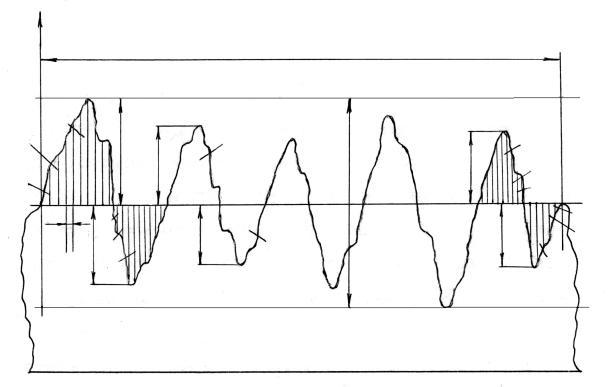

На их поверхностях имеются следы обработки в виде чередующихся выступов и впадин различных форм и размеров. На рис. 7.1 изображена пластина в разрезе. Нижняя плоскость пластины проведена прямой линией, как идеально гладкая. Верхняя поверхность пластины изображена под большим увеличением – в тысячи раз, чтобы наглядно были видны следы обработки: выступы и впадины. Рельеф неровностей поверхности называют профилем. Профиль содержит повторяющиеся выступы и впадины, которые называются неровностями профиля. Для измерения неровностей проводят среднюю линию m m, которая делит неровности таким образом, что среднее значение высот Hi max равно примерно среднему значению впадин Hi min (более точное определение средней линии дано в ГОСТ

2789-73).

От средней линии отсчитывают числовые значения шероховатости: высоту выступов обозначают Hi max , а глубину впадин Н .

О шероховатости поверхности (ГОСТ 2789-73) судят по одному из следующих параметров: Rz высота неровностей профиля по десяти точкам; Ra среднее арифметическое отклонение профиля; Rmax наибольшая высота неровностей профиля; sm средний шаг неровностей; s средний шаг неровностей по вершинам; tp относительная опорная длина профиля, где p числовое значение уровня сечения профиля.

Для нормирования шероховатости параметры выбирают с учетом назначения поверхности и требуемых ее эксплуатационных свойств.

Параметры Rmax, s, sm и tp выбирают в тех случаях, когда требуется

ограничить указанные параметры по функциональной необходимости, например, параметр tp оценивает площадь контакта сопрягаемых поверхно-

стей, поэтому его назначают для обеспечения герметичности и контактной жесткости (детали, соединяемые с натягом).

Параметр Rz содержит минимальную информацию о поверхности. Он применяется, когда прямой контроль параметра Ra невозможен, например, для поверхностей, имеющих малые размеры или сложную конфигурацию (поверхности, получаемые литьем, ковкой, штамповкой, чеканкой).

Наибольшее применение имеет параметр Ra , который определен стандартом как предпочтительный.

Шероховатость поверхности – это совокупность неровностей, образующих рельеф поверхности в пределах базовой длины l. Базовая длина используется для выделения неровностей и количественной оценки параметров шероховатости.

130