2336

.pdfпосадки и, как исключение, – легкопрессовые.

Горячая посадка (Гр) Н8/и8 – осуществляется путем нагрева колеса при холодной оси или вале. Например, посадка вагонного колеса на ось осуществляется в специальном приспособлении. Холодную ось вставляют свободно в горячее колесо и точно фиксируют относительно колеса. Когда колесо остынет, оно прочно закрепится на оси. Натяг при горячей посадке соответствует примерно 0,001d .

Прессовая посадка (Пр) Н7/r6 и Н7/s6 – осуществляется под гидравлическим прессом в специальном приспособлении. Колесо кладут ”плашмя”, чтобы ось отверстия занимала вертикальное положение. В отверстие колеса направляют вал или ось и сверху давят прессом, который запрессовывает вал или ось в отверстие. Прессовые посадки рекомендуется применять:

–для сборного червячного колеса, состоящего из бронзового венца (бандажа) и чугунного центра;

–при тяжелых условиях работы и вибрациях для монтажа на шпонках зубчатых колес на вал;

–для соединения приводной шестерни на валу масляного насоса и т.д. Натяг при прессовой посадке примерно равен 0,0005d , т.е. в два раза меньший, чем у горячей.

Легкопрессовая посадка (Пл) Н7/р6 - запрессовывается под прессом. Эта посадка применяется для соединения зубчатого колеса на вал со шпонкой для восприятия переменных нагрузок, для деталей, обеспечивающих прочное и плотное соединение и т.д.

6.4.2.Переходные посадки

Вслучае, когда при работе соединенные детали должны оставаться неподвижными, а при ремонте их можно было собирать и разбирать, применяют переходные посадки П, Н, Т и Г, т.е. плотную Н7/ js6, напряженную

H7 k6; тугую Н7/m6 и глухую Н7/n6 соответственно. Для обеспечения неподвижности, которая не гарантируется посадкой одной сопрягаемой детали относительно другой при работе, требуется дополнительная фиксация с помощью шпонок, штифтов, нажимных винтов и т.п.

k6; тугую Н7/m6 и глухую Н7/n6 соответственно. Для обеспечения неподвижности, которая не гарантируется посадкой одной сопрягаемой детали относительно другой при работе, требуется дополнительная фиксация с помощью шпонок, штифтов, нажимных винтов и т.п.

Общие рекомендации при выборе переходных посадок:

1)зависимость посадки от частоты сборки - разборки. Чем чаще сборка - разборка, тем менее тугая должна быть посадка. Кроме этого, нужно учитывать удобство разборки - сборки и опасность повреждения соседних деталей. Чем больше сила натяга, тем труднее разбирать и собирать детали, особенно в неудобном месте;

2)для обеспечения точного центрирования нужно уменьшать вероятность зазоров в соединении деталей, что может быть достигнуто выбором

101

более тугих посадок; 3) при ударных нагрузках и вибрациях нужно назначать более тугие

посадки.

Глухая посадка (Г) Н7/n6 при сборке требует значительного осевого усилия, поэтому применяется запрессовка. Эта посадка применяется для зубчатых колес, муфт, кривошипов. Допускает передачу больших усилий при наличии ударов и вибраций. Разборку делают обычно только при капитальном ремонте. Применяется в сверлильных приспособлениях при посадке кондукторных втулок, для посадки штифтов, соединяющих крышку и корпус у редуктора, корпус и станину и т.п. Глухая посадка обеспечивает наиболее прочное соединение из всех переходных посадок. Средний натяг приблизительно равен 3/4 допуска вала.

Тугая посадка (Т) Н7/m6 и Н6/m5 при сборке требует небольшого сравнительно усилия, т.к. ее средний натяг в три раза меньший, чем у глухой посадки, и составляет 1/4 допуска вала. Применяется для посадки подшипников на вал, муфт, шкивов, звездочек на вал, поршневых пальцев и т.п.

Напряженная посадка (Н) Н7/k6 и H6/k5 требует незначительного усилия при сборке, т.к. в среднем получается малый зазор: 1 мкм при d 1мм и 5 мкм при d 500 мм. Применяется чаще других переходных посадок: для деталей на шпонках: шкивы, звездочки, муфты, маховики, шестерни, для посадки подшипников качения на вал, для втулок подшипников скольжения с дополнительной фиксацией их винтами и т.д.

6.4.3. Скользящие посадки

Эти посадки можно относить к посадкам с зазором, но применяются они в неподвижных соединениях при необходимости частой разборки и сборки, для смены деталей и т.д. Применяются там, где нужно при настройке легко передвигать или поворачивать одну деталь относительно другой с последующей затяжкой или фиксацией, и в других подобных случаях.

Скользящая посадка (С) H7/h6 может применяться в соединениях, которые создают минимальный зазор, благодаря чему обеспечивается точное центрирование одной детали относительно другой или герметичность или то и другое вместе взятое и при этом соединение легко разбирается и является подвижным. Примеры применения:

–в неподвижных соединениях сменных зубчатых колес на валы в станках, чтобы обеспечить точное центрирование колес; замена предназначена для изменения режимов работы;

–для посадки штока в направляющей втулке насоса высокого давления, чтобы обеспечить точное направление при возвратно-поступательных движениях;

102

–для хвостовиков пружинных клапанов с короткими рабочими ходами в направляющих втулках (ДВС), чтобы обеспечить центрирование клапана по седлу;

–для центрирования стакана 10 (т. 3, рис. 4.15), содержащего подшипники 2, по диаметру dст, чтобы обеспечить правильное, т.е. точное, положение оси вала-шестерни 9; стакан 10 называют еще корпусом подшипников.

Скользящая посадка H6 h5 применяется для более точного центри-

h5 применяется для более точного центри-

рования, например, для пиноли в корпусе задней бабки токарного станка, для установки шевера (режущее зубчатое колесо) на шейке шпинделя токарного станка.

Скользящие посадки H8/h8и H9/h8 применяются для посадки на шпонках шкивов, звездочек, зубчатых колес и других деталей, передающих вращательное движение, при невысоких требованиях к точности механизма в целом, спокойных и небольших нагрузках и необходимости обеспечить легкую разборку и сборку. Например, в лебедках и других механизмах с невысокими требованиями к точности, для посадки шпонки в паз вала, для соединения штока гидроцилиндра с внешним механизмом и т.д.

Скользящая посадка H11/h11 применяется для неподвижных соединений в механизмах низкой точности с ручным приводом. Например, для посадки звездочки тяговой цепи элеватора или просто подъемника, для посадки глухих крышек 18 и 19 (т. 3, рис. 4.1) в редукторе, для посадки дистанционных колец, для неответственных шарниров, для соединения деталей, подлежащих сварке или пайке, для глубины паза под призматическую шпонку, для диаметров гладких отверстий под крепежные винты и болты, для толщины, длин, глубин и других размеров, которые входят в размерные цепи.

6.4.4. Посадки с зазором

Эти посадки иначе называют ходовыми посадками. Они призваны обеспечить легкое, но в то же время точное передвижение одной детали относительно другой. Например, вращение вала в подшипниках скольжения (втулках), движение ползуна в направляющих, возвратнопоступательное движение штока гидроцилиндра в направляющей втулке, движения поршня в цилиндре и т.п.

Точность движения или точность центрирования обеспечивается ми- нимальным зазором в соединении, который можно приближенно определить по формуле

s α d , |

(6.10) |

103

где s– минимальный зазор, мкм; |

d – диаметр в соединении, мм; α– коэф- |

|

фициент, |

который для различных посадок равен: α 1,5для g6, α 4для |

|

f 7, α 5 |

для f 9, α 8 для e8, |

α 12 для d8 и d9. Например, для диа- |

метра d 40мм: s 9 мкм для g6; s 25мкм для f 7; s 30 мкм для f 9; s 75 мкм для d9.

Посадка движения H7/ g6 применяется в подвижных соединениях точных механизмов и имеет наименьшую по сравнению с другими посадками величину зазора s. Например, по посадке H7/ g6 садят на вал передвижные блоки шестерен в коробках скоростей или передач; в золотниковых устройствах пневмораспределителей применяют посадку H6/ g5 по соображениям герметичности, для подвижной посадки шатуна на шейку коленчатого вала и т.д.

Ходовая посадка H7/ f 7 используется там, где требуется свободное движение при сравнительно малых зазорах, например, для посадки цапф вала в подшипниках скольжения при умеренных и постоянных скоростях v 0,5...1,5м/с и нагрузках в центробежных насосах, в коробках скоростей, редукторах и т.д.; для направления штоков гидроцилиндров, толкателей в двигателях внутреннего сгорания и т.п.

Легкоходовая посадка H7/e8 применяется там, где требуется свободное движение при высоких скоростях скольжения v 1,5...3 м/с и небольшом постоянном давлении вала на опоры, при значительных расстояниях между опорами или при трех, четырех опорах, при большой длине соединения, например для передвижного блока зубчатых колес.

Ходовая посадка Н8/f9 используется при далеко раздвинутых опорах или нескольких опорах, для свободно вращающихся на валах зубчатых колес и других деталей, включаемых сцепными муфтами, для сцепных муфт, для поршней в пневмоцилиндрах, для посадки по ширине поршневых колец в канавках поршней, для центрирования крышек цилиндров и других деталей при невысоких требованиях к соосности.

Широкоходовая посадка H8/d9 и H9/d9 применяется в соединениях, где необходим значительный зазор, например, для поршней в цилиндрах паровых машин и компрессоров. Посадка H11/d11 используется в подвижных соединениях, работающих в условиях пыли и грязи, например,

вузлах сельхозмашин, узлах механизмов железнодорожных вагонов и т.п.

6.5.Посадки, характерные для редукторов

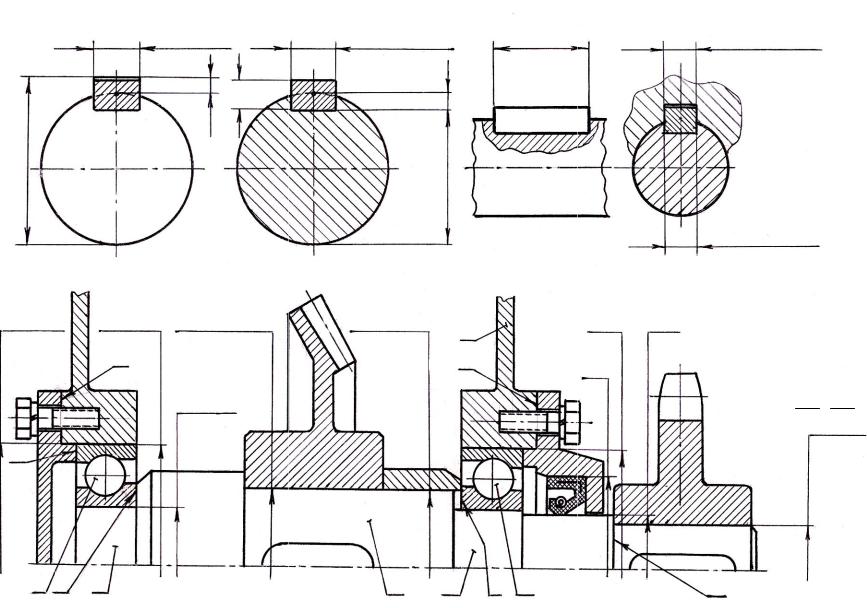

Вредукторах цилиндрических, конических и червячных посадки применяются в основном для цилиндрических сопряжений. Примеры таких посадок показаны на рис. 6.6.

104

Зубчатые и червячные колеса сопрягают с валом со шпонкой по посадкам, обеспечивающим гарантированный натяг: глухая H7/n6, легкопрессовая H7/ p6, которые допускают возможность демонтажа, и прессовая H7/s6, которая разборке не подлежит. Эти посадки обеспечивают хорошее центрирование и восприятие переменных нагрузок значительной величины. Если сборка и разборка осуществляются в мастерских, где отсутствуют гидравлический пресс и специальная оснастка, то применяют напряженную H7/k6 и тугую H7/m6 посадки. Они воспринимают меньшие колебания нагрузки, но легко собираются и разбираются.

Подшипники качения сопрягают с валом по посадкам напряженной k6 и тугой m6. Подшипник – готовый стандартный узел, у которого отверстие изготовлено с отрицательным допуском, а наружная цилиндрическая поверхность по h6. Поэтому на сборочном чертеже посадку подшипника на вал проставляют только для оригинальной детали, изготовляемой по чертежу, т.е. вала k6 или m6. Посадка внутреннего кольца подшипника на вал получается более тугой, чем H7/k6, т.к. допуск на отверстие кольца подшипника – отрицательный.

Радиальные подшипники шариковые и роликовые с диаметром отверстия до 40 мм при легком или среднем режиме работы рекомендуется садить на вал по плотной посадке js6. Эту же посадку следует применять для радиально-упорных подшипников, где требуется перемещать внутреннее кольцо вдоль вала при регулировке зазора в подшипнике. Для шариковых радиально-упорных подшипников диапазон посадок js6 расширен до диаметра 100 мм, а при легком режиме допускается применение посадки h6. Для подшипников с отверстием до 100 мм рекомендуется посадка k6, а свыше 100 – посадка m6.

При среднем и тяжелом режиме работы для подшипников с отверстием до 100 мм рекомендуется посадка k6, а свыше 100 – посадка m6. Роликовые радиальные и конические свыше 100 мм до 250 мм рекомендуют садить по глухой посадке n6.

При посадке наружного кольца подшипника в корпус отверстие в корпусе обрабатывают по посадке H7. Делают это для того, чтобы при работе наружное кольцо подшипника могло периодически проворачиваться на некоторый угол. Это обеспечивает равномерность износа наружного кольца.

Дистанционное кольцо между торцом ступицы колеса и внутренним кольцом подшипника должно свободно одеваться на вал при сборке и разборке. Для обеспечения требуемого зазора отверстие в кольце обрабатывают по посадке D11 или C11.

Допуски и посадки на шпоночные соединения (рис. 6.6, а и б) выполняют по системе вала. Шпонка рассматривается как “вал”, ширина которой

105

b обрабатывается по h9. Для обеспечения натяга паз (“ отверстие ”) в вале выполняют по глухой посадке N9( посадка N9/h9 ), а в ступице колеса паз обрабатывают по плотной посадке Js9 ( посадка Js9/h9 ) для обеспечения плотности соединения. В случае вибрационных и ударных нагрузок при тяжелом режиме работы рекомендуют применять легкопрессовую посадку P9/h9.

Отклонения на глубину шпоночных пазов выбирают в соответствии с табл. 6.6, где для различной ширины шпонки приведены допуски δ.

Резиновые манжетные уплотнения рекомендуют устанавливать на вал по широкоходовой посадке d9. Манжета, как и подшипник, является готовым стандартным узлом. Поэтому на сборочном чертеже посадки проставляют только для вала. Отверстие в крышке под манжету обрабатывают по H9.

Глухую крышку (слева по рис. 6.6, в) устанавливают в отверстие корпуса по посадке H11 или d11, т.е. H7/h11 или H7/d11.

Крышку с манжетой ( справа по чертежу ) устанавливают в отверстие корпуса по посадке h8, т.е. H7/h8.

Звездочки или шкивы на конце вала (справа) устанавливают по скользящей посадке H8/h8 или H9/h8.

Допуски зубчатых цилиндрических передач назначают по ГОСТ 164381, который устанавливает 12 степеней точности. Зубчатые передачи общего назначения ( редукторы транспортеров, грузоподъемных машин, элеваторов и т.п. ) изготавливают, как правило, по 9…7 степени точности, а боковой зазор в передаче назначают по норме В, которая рассчитана на компенсацию температурных расширений.

Стандарт позволяет нормы точности делить на три группы и назначать разные показатели для одной передачи:

1.Нормы кинематической точности, которые характеризуют по-

грешность угла поворота колеса за его полный оборот. Эти погрешности важны для точных измерительных механизмов, а для силовых передач – они несущественны.

2.Нормы плавности хода, которые характеризуют разношаговость зубьев и ошибки, проявляемые многократно за 1 оборот. Это приводит к шуму, вибрациям и динамическим нагрузкам. Плавность хода особенно важна для быстроходных передач.

3.Нормы контакта зубьев в передаче при перекатывании зуба по зубу, определяемые размером пятна контакта. Чем больше это пятно, тем точнее изготовлена передача, тем лучше прилегают зубья при перекатывании друг по другу как по длине зуба, так и по высоте, тем меньше концентрация контактных напряжений. Это имеет большое значение в силовых передачах, например в редукторах, где контактные напряжения по расчету

ипри работе близки к допускаемым.

106

Например, обозначение 8 – В показывает, что кинематическая точность, плавность и контакт соответствуют 8-й степени точности при боковом зазоре по норме В. Обозначение 9 – 8 – 7 – В показывает, что кинематическая точность соответствует 9-й, точность по плавности – 8-й, по контакту – 7-й степени при боковом зазоре по норме В. В табл. 6.7 приведены рекомендации по назначению точности в зубчатых передачах.

Межосевое расстояние – очень важный параметр, и от его точности зависит качество работы передачи. Для степеней точности, указанных в табл. 6.7, рекомендуются предельные отклонения межосевого расстояния (табл. 6.8). Норма А может применяться для передач, предназначенных для работы в нереверсивном режиме. Боковой зазор нормы А шире нормы В в 1,6 раза. Для передач, работающих в реверсивном режиме, а также и для нереверсивных передач рекомендована норма В. Боковой зазор по этой норме рассчитан на компенсацию температурных расширений передачи, которая является источником тепловыделения и нагревается, тогда как корпус с расположенными в нем подшипниками и валами остается относительно холодным, т.к. нагревается только от масла, смазывающего зубчатые колеса. Расчетная разность температур примерно 25 С0. Боковой зазор согласно табл. 6.8 равен допуску межосевого расстояния. Например, при межосевом расстоянии 250 мм по норме В зазор составляет

2 90 180 мкм.

Важным параметром редуктора является высота оси тихоходного вала от опорной плоскости (подошвы) редуктора. Предельные отклонения этой оси от подошвы приведены в табл. 6.9.

Таблица 6.6

Предельные отклонения глубины шпоночных пазов

Ширина шпоночного паза |

Отклонения, мм, размеров t1, |

t2, d t2 |

||

b, мм |

|

|

|

|

|

нижнее |

|

верхнее |

|

4 |

… 6 |

0 |

|

+ 0,1 |

8 … 32 |

0 |

|

+ 0,2 |

|

36 |

… 90 |

0 |

|

+ 0,3 |

Таблица 6.7

Окружная скорость v и точность эвольвентных передач цилиндрических редукторов

Скорость v, м/с |

Степени точности не грубее |

До 5 |

10 – 9 – 7 – В |

Св. 5 до 8 |

9 – 9 – 7 – В |

Св. 8 до 12,5 |

9 – 8 – 7 – В |

Свыше 12,5 |

8 – 7 – 7 – В |

107

Таблица 6.8

Предельные отклонения межосевого расстояния

Нор- |

|

|

Отклонения в мкм при межосевом расстоянии a, мм |

|

|

|||||||||

ма |

до 80 |

|

св. 80 |

св. 125 |

св. 180 |

|

св. 250 |

св. 315 |

св.400 |

|

св. 500 |

|||

|

|

|

до 125 |

до 180 |

до 250 |

|

до 315 |

до 400 |

до 500 |

|

до 630 |

|||

А |

± 100 |

± 110 |

± 120 |

|

± 140 |

|

± 160 |

± 180 |

± 200 |

|

± 220 |

|||

В |

± 60 |

± 70 |

± 80 |

|

± 90 |

|

± 100 |

± 110 |

± 120 |

|

± 140 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.9 |

||

|

Предельные отклонения высоты h оси тихоходного вала относительно |

|||||||||||||

|

|

|

|

|

|

подошвы, мм |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||

Высота оси, |

|

До 50 |

|

Св . 50 |

|

|

Св. 250 |

|

|

Св. 630 |

||||

|

мм |

|

|

|

|

до 250 |

|

|

до 630 |

|

|

до 1000 |

||

Отклонение, |

|

- 0,4 |

|

- 0,5 |

|

|

|

- 1,0 |

|

|

- 1,5 |

|||

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

6.6. Свободные размеры

Свободными называют те размеры, которые не являются сопрягаемыми размерами двух деталей. Отклонения свободных размеров не проставляются на чертежах – это второй признак свободного размера, т.е. размер, на который не проставлен допуск. Эти размеры могут быть внутренними: диаметр свободного отверстия, ширина паза, расстояние между двумя выступами и т.п., наружными: диаметр свободной цилиндрической поверхности вала, толщина выступа, длина вала и т.п. и размеры третьего типа: расстояние между двумя заплечиками вала, расстояние между осями двух отверстий и т.п.

Поля допусков свободных размеров должны располагаться аналогично полям допусков отверстий и валов в тело детали, т.е. от нулевой линии (номинала) в плюс для “ отверстий ” (охватывающих или внутренних размеров) и от нулевой линии в минус для “ валов ” (охватываемых или наружных размеров). Свободные размеры выполняют с точностью 14-го квалитета. В этих случаях допуски валов обозначают h14, допуски отверстий Н14, а допуски размеров третьего типа JT14/2. На чертежах эти отклонения не проставляются, а в технических требованиях делается соответствующая запись, например: “ Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных JT14/2 ”.

Линейные размеры, входящие в размер цепи, выполняются по H14, h14, JT14 или при необходимости в повышении точности по квалитетам

12 или 11.

108

109

6.6 .Рис

a) |

Js9 |

|

P9 |

|

N9 |

|

P9 |

H14 |

|

H12 |

б) |

||

|

|

|

|

|

|

|

|

|

|

||||

h9 |

|

h9 |

|

h9 |

|

h9 |

h14 |

h12 |

|

||||

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

( |

|

|

|

|

h |

|

|

|

|

|

|

+δ |

|

|

|

|||||

|

t+d |

|

|

t |

|

|

|

|

|

|

|

|

|

|

||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

) |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

+δ |

|

|

|

+δ |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t-d( |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

H7 H7 |

H7 |

H7 H7 H7 |

D11 D11 D11 |

|

|

H7 |

|

|||||||||||||

h11 |

|

d11 |

|

n6 |

|

p6 |

|

s6 |

|

n6 |

|

p6 |

|

s6 |

|

|

|

d9 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

h8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

H9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

k6, m6 |

|

|

|

|

|

|

|

|

|

|

|||||

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Js9 |

Р9 |

||

h 9 |

|

h 9 |

|

N9 |

P9 |

|

h9 |

|

h9 |

H8 H9 h8 h8

2 |

6 |

1 |

10 |

3 |

7 |

4 |

12 |

6.7. Допуски формы и расположения поверхностей

На рис. 6.6 изображен узел вала. Шейки вала 1 и 3, на которые садят подшипники 2 и 4, называются цапфами. Представим себе, что ось цапфы 3 оказалась ниже оси цапфы 1. Для того чтобы вставить подшипник 4 в отверстие корпуса 5, правую часть вала придется приподнять, т.е. перекосить ось вала, а вместе с ним – все детали: внутренние кольца подшипников перекосятся относительно наружных, зубчатое колесо перекосится относительно шестерни. Второй пример. Торец уступа (заплечика) 6 или 7 не перпендикулярен к оси вала. Это приводит к перекосу внутреннего кольца подшипника относительно наружного. Третий пример. Ось шейки 10 не совпадает с осью вала. Это приводит к тому, что зубчатое колесо будет в процессе вращения вала то приближаться к шестерне, то удаляться от нее. Четвертый пример. Шпоночный паз вместе со шпонкой перекошен. Это не только смещает насаженную деталь, но и может мешать сборке и т.д. и т.п. Отклонения от правильных геометрических форм и правильного относительного положения поверхностей деталей нарушают правильное относительное положение сопрягаемых с ней деталей и могут препятствовать нормальной работе механизма. Поэтому нужно ограничивать отклонения геометрических форм и взаимного расположения поверхностей.

ГОСТ 24642-81 устанавливает термины и определения, относящиеся к отклонениям и допускам формы и расположения поверхностей. Классификация допусков формы и расположения приведена в табл. 6.10. Для назначения допусков формы и расположения поверхностей приведены рекомендации (табл. 6.11). Числовое значение допусков приведено в табл. 6.12, 6.13, 6.14 и 6.15.

Допуск формы и расположения зависит от допуска размера геометрического элемента детали и является его частью, например, диаметра шейки вала или отверстия. Под допуском формы понимается некруглость, овальность, конусность и т.п., под допуском расположения – соосность, симметричность, параллельность, позиционный допуск, биение и т.п. Эти отклонения подразделяются на три уровня точности:

–нижний уровень соответствует грубой точности, которая составляет более 50 % допуска размера, либо ограничивается всем допуском размера цилиндрической поверхности в подвижных и неподвижных соединениях без требований формы и расположения;

–первый уровень соответствует нормальной точности А, которая составляет 30 % от поля допуска размера геометрического элемента (диаметра отверстия или вала) в подвижных соединениях при невысоких скоростях и небольших нагрузках без требований к плавности хода; в неподвижных соединениях с натягом при необходимости разборки и сборки;

110