2336

.pdf

Посадка – это характер соединения деталей, определяемый величиной получающихся при этом зазоров или натягов.

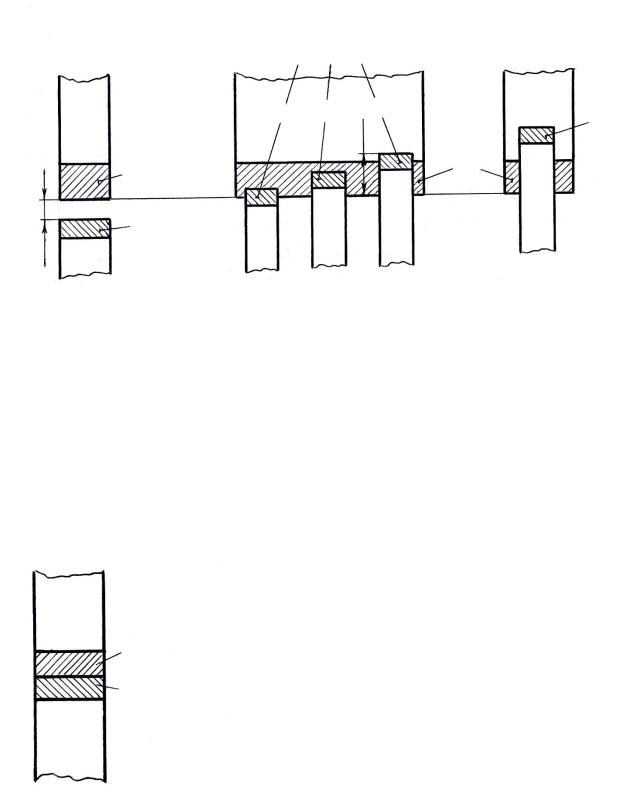

Сопряженные детали, которые должны двигаться друг относительно друга, например, колесо вращаться на оси, должны иметь гарантированный зазор между собой. Такое подвижное соединение называется посадкой с зазором (рис. 6.2, а), ходовой или подвижной посадкой.

Если требуется соединить две детали в одно целое, например, запрес-

совать ось в корпус, то применяют посадку с гарантированным натягом,

когда вал больше отверстия на некоторую величину, которая называется натягом. При этом поверхности отверстия и вала сжимаются в пределах упругих деформаций, за счет чего возникают огромные силы трения, удерживающие вал в отверстии. Эти посадки являются неразборными (рис. 6.2, в) и носят название прессовых посадок.

Третий вид посадок – переходные посадки (рис. 6.2, б) – применяют в том случае, когда нужно получить точное расположение одной детали относительно другой и при этом получить достаточно жесткое соединение, например, зубчатое колесо относительно вала, штифт, соединяющий крышку с корпусом редуктора, внутреннее кольцо подшипника, посаженное на шейку вала и др. У переходных посадок натяг меньше, чем у прессовых,

отверстияДопуск |

δ |

Верхнееотклоне |

отверстияние ES |

Верхнееотклоне валаниеes |

=JT |

Наименьший |

валаДопуск |

||||||

|

= JT |

|

|

|

δ |

|

|

|

|

|

|

в |

|

|

0 |

|

|

|

|

|

|

|

|

Поледопускаотверстия |

Нуле вая линия |

Наибольшийпредельный |

отверстияразмерd |

отверстияразмерd |

Поледопускавала |

|

|

Наибольшийпредельный |

|||

|

max о |

min o |

|

|

|

|

|

Отверстие |

Вал |

∆зазор |

Наибольший |

зазор ∆ |

отклонениеНижнее валаei |

ном |

|

|

max |

|

|

min |

|

|

|

|

валаразмерd |

Наименьшийпредельный |

валаразмерd |

d |

|

Номинальныйразмер |

||||

maxв |

|

|

minв |

|

Рис. 6.1

91

es

Посадка |

Переходные посадки |

|||

с зазором |

||||

|

|

|||

|

а) |

Поля допусков вала |

||

Отв. |

Поле допуска отвер- |

О т в е р с т и е |

||

|

|

|||

|

стия |

|

ei |

|

|

Нулевая |

|

|

|

|

линия |

|

|

|

|

Поле допус- |

|

Вал |

|

Вал |

ка вала |

Вал |

Вал |

|

|

||||

Рис. 6.2

Посадка с натягом

б) |

в) |

Поле допус-Отверс- |

Поле до- |

ка отверстиятие |

пуска |

|

вала |

Нулевая |

|

линия |

|

Вал |

|

поэтому детали, собранные с этими посадками, можно разбирать и собирать вновь. В этих посадках кроме натяга могут получаться зазоры. В процентном отношении количество деталей из партии, обработанных с зазором или натягом, составляет для посадок:

а) П – плотная посадка H7/ js6: зазоров 90 %, натягов 10 %;

б) Н – напряженная посадка Н7/k6: зазоров 60 %, натягов 40 %; в) Т – тугая посадка Н7/m6: зазоров 40 %, натягов 60 %;

г) Г – глухая посадка Н7/n6: зазоров 10 %, натягов 90 %.

Скользящая посадка (рис. 6.3) может быть отнесена к посадкам с зазором, но зазор не гарантирован. Применяется она для неподвижных соединений.

Зазор – это разность между размерами отверстия и вала, когда отверстие больше вала. Практики зазор называют люфтом от

Отв. Поле допуска немецкого Luft, т.е. воздух, что в техниче-

отверстия

ском переводе означает: люфт, зазор, игра, просвет. Зазор в ходовых посадках может быть минимальным и максимальным (см.

рис. 6.1):

min domin dвmax ;

max domax dвmin .

Натяг – это разность размеров вала и отверстия, когда вал больше отверстия:

Н min = dв min – do max; Н max = dв max – do min.

92

Вприведенных формулах do – диаметр отверстия; dв – диаметр вала;

∆– зазор; Н – натяг.

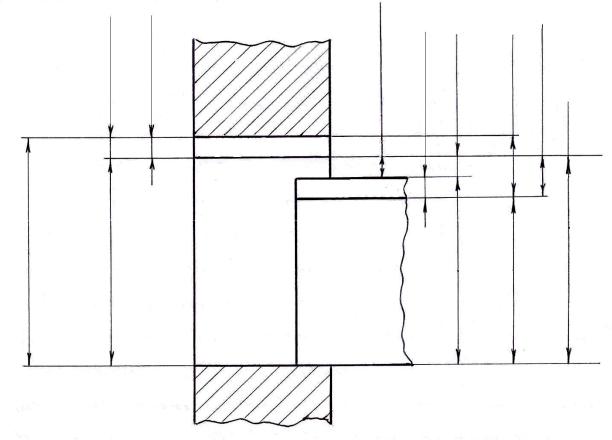

На рисунках, где изображаются допуски и посадки, принято вал размещать внутри отверстия (см. рис.6.1), при этом нижние образующие вала и отверстия совмещаются в одну линию, тогда сразу видно, что больше: вал или отверстие. Линия, соответствующая номинальному размеру данного соединения, называется нулевой линией. Номинальный размер служит началом отклонений. Отклонение – это разность между предельным и номинальным размерами детали. Разность между наибольшим предельным размером и номинальным называют верхним отклонением, которое обозначается ES и es.

Разность между наименьшим предельным размером и номинальным –

нижним отклонением, обозначаемым EI и ei.

Отклонение считается положительным, если предельный размер больше номинального. Например, согласно рис. 6.1 наибольший предельный размер отверстия do max = 50,05 мм, а номинальный dном = 50 мм, тогда

ES = do maх – dном = 50,05 – 50 = + 0,050 мм,

где ES – верхнее отклонение отверстия.

Отклонение считается отрицательным, если предельный размер меньше номинального. Например, наибольший предельный размер вала dв max = = 49,968 мм, а номинальный dном = 50 мм, тогда

es = dв max – dном = 49,968 – 50 = – 0,032 мм,

где es– верхнее отклонение вала.

Аналогично определяются нижние отклонения. Если наименьший предельный размер отверстия do min = 50 мм, а номинальный dном = 50 мм, то

EI = do min – dном = 50 – 50 = 0,

где EI – нижнее отклонение отверстия, которое совпадает с нулевой линией. Если наименьший предельный размер вала dв min = 49,9 мм, а номинальный dном = 50 мм, то

ei = dв min – dном = 49,9 – 50 = – 0,100 мм,

где ei – нижнее отклонение вала.

Положительные отклонения отверстия и вала на чертеже (см. рис. 6.1 и 6.2) откладываются вверх от нулевой линии, и область, расположенная выше ее, считается положительной. Отрицательные отклонения откладываются вниз от нулевой линии и область, расположенная ниже ее, – отрицательная. Площадь между линиями, соответствующими нижнему и верх-

нему отклонениям, называется полем допуска. Верхняя граница поля до-

пуска детали соответствует верхнему отклонению и, наоборот, нижняя граница поля допуска детали – нижнему отклонению.

93

6.3. Допуски, посадки и предельные отклонения размеров

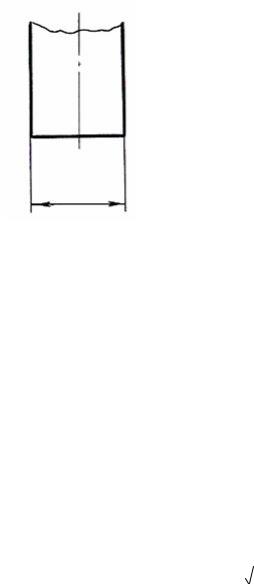

На рабочих чертежах деталей размер для изготовления (обработки) проставляется в виде числа, соответствующего номинальному размеру, а выше справа – верхнее и нижнее отклонения. Например, гладкая цилиндрическая ось имеет номинальный диаметр dном = 50 мм. Верхнее отклонение ее диаметра es = – 0, 032 мм, а нижнее ei = – 0, 100 мм. На чертеже

(рис. 6.4) над стрелкой, обозначающей диаметр, пишут Ø 50 00,,100032 (см. рис. 6.4). Это означает, что наибольший предельный диаметр оси dв max = 50 – 0,032 = = 49, 968 мм, а наименьший предельный размер dв min = 49,9 мм. Верхнее отклонение на чертеже пишут выше нижнего.

Отверстие под ось в колесе имеет номинальный диаметр тот же dном=50 мм. Верхнее отклонение диаметра отверстия ES = + 0,050 мм, а нижнее EI = 0. На

чертеже над стрелкой, показывающей диаметр, пишут Ø50+0.05. Нижнее отклонение, равное нулю, не пишут.

Наибольший предельный диаметр отверстия do max = 50 + 0,05 = 50,05 мм. Наименьший предельный диаметр do min = 50 – 0 = 50 мм.

Поле допуска на изготовление оси или допуск на изготовление δв = dв max – dв min = es – ei = 49,968 –

49,9 = – 0,032 – (– 0,100) = 0,068мм.

Поле допуска или допуск на изготовление отверстия δо = dо max – dо min = ES

– EI = 50,05 – 50 = + 0,05 – 0 = 0,05 мм.

Степень точности определяется величиной допуска на изготовление вала или отверстия. Чем меньше допуск, тем выше точность.

Совокупность посадок, соответствующих одинаковой степени точности, называется квалитетом.

Величину поля допуска в стандарте ЕСДП обозначают латинскими буквами JT и цифрой порядкового номера квалитета, например, JT7, что означает поле допуска седьмого квалитета. ГОСТом установлено 19 квалитетов. В машиностроении применяются в основном 5, 6, 7, 8 и 9 квалитеты для ответственных сопрягаемых деталей и 11, 12, 14 – для неответственных деталей. Величина поля допуска JT одинакова и для отверстия, и для вала одинакового диаметра. Величина единицы допуска i мкм, определяется по формуле

|

|

|

|

i = 0,453 D 0,001D. |

(6.2) |

||

Единица допуска есть функция диаметра, поэтому для каждого интервала диаметров, например, 10 … 18, 18 … 30, 30 … 50 и т.д. , единица допуска имеет свое постоянное значение. Величина допуска каждого ква-

94

литета содержит свое число единиц допуска, например, JT6 = 10i, JT7 = 16i, JT8 = 25i, JT9 = 40i, … JT11 = 100i и т. д.

Таблицы значения допусков JT в мкм строятся в координатах: по вертикали откладывают интервалы размеров диаметров, а по горизонтали – но мера квалитетов.

Стандартом предусмотрены две системы: система отверстия и система вала. В сопряжении участвуют две детали: деталь с отверстием и вал. Назовем эту пару просто: отверстие и вал. Одна из деталей пары при стандартизации выбирается в качестве основной. Для основной детали величина и расположение поля допуска сохраняются неизменными относительно нулевой линии для всех посадок данного квалитета и данного интервала диаметров.

В системе отверстия (см. рис. 6.2) поле допуска отверстия занимает одно и то же положение для всех посадок, а посадки, в которых обеспечиваются различные зазоры и натяги, получаются за счет смещения поля допуска вала. Другими словами, для одного и того же диаметра отверстия посадки получаются за счет разных диаметров валов. В этой системе нижнее отклонение отверстия равно нулю. Такое отверстие называют основным и обозначают буквой Н.

В системе вала наоборот поле допуска вала занимает одно и то же положение для всех посадок, его верхнее отклонение равно нулю, поэтому вал называют основным и обозначают буквой h.

Система отверстия имеет преимущественное применение. Причиной является трудность обработки отверстия по сравнению с валом. Режущий и измерительный инструмент для обработки отверстий – более дорогой. Контроль отверстий – более сложный.

Условное обозначение допусков и посадок на чертежах выполняют следующим образом. Диаметр, для которого указывают поле допуска, обозначают числом. За ним следует условное обозначение посадки. Посадка отверстия обозначается заглавной буквой латинского алфавита, а вала – строчной буквой. Цифра (или число), следующая за буквой, обозначает номер квалитета. Например, номинальный диаметр dном = 50 мм. Для основного отверстия (в системе отверстия) и седьмого квалитета пи-

шут 50 Н7. Для валов: 50 е6, 50 f6, 50 h9, 50 k6, 50 d11 и т.д.

Посадки обозначают следующим образом. Вначале указывают номинальный размер, который является общим для отверстия и вала (соединяемой пары), а за ним пишут обозначения полей допусков: вначале отверстия и через дробь – вала. Например, 50 Н7/ h6, 50 Н7/ k6, 50 Н7/ p6 и т.д.

На чертежах предельные отклонения размеров указывают тремя спо-

собами:

–условными обозначениями полей допусков, например 30 H7, 25 f9;

–числовыми значениями предельных отклонений, например 30 0,025 ,

95

25 00,,020072и т.д.;

– смешанным обозначением полей допусков и предельных отклонений,

например 30H7 0,025 , 30 f9 00,,020072 и т.д.

Рекомендуется использовать первый способ.

В курсовом проекте будет применяться система отверстия. Рекомендуемые для использования посадки системы СЭВ при номинальных размерах от 1 до 120 мм приведены в табл. 6.1, 6.2 и 6.3.

Для всех размеров, нанесенных на чертежах, указывают предельные отклонения, без которых непонятно, с какой точностью выполнять указанные размеры.

Таблица 6.1

Рекомендуемые посадки в системе отверстия

Основ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основные отклонения валов |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

ное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отвер- |

|

d |

|

f |

|

|

g |

|

|

|

h |

|

js |

|

|

k |

|

|

|

|

m |

|

|

n |

|

p |

|

|

r |

|

|

s |

|

|

u |

|||||||||||||

стие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H6 |

|

H6 |

|

|

H6 |

|

|

|

|

H6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h5 |

|

|

|

|

js5 |

|

|

k5 |

|

|

|

|

m5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

H7 |

|

|

|

|

|

|

H7 |

|

|

H7 |

|

|

H7 |

|

H7 |

|

|

H7 |

H7 |

|

|

H7 |

|

H7 |

|

|

H7 |

|

|

H7 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

f 7 |

|

|

g6 |

|

|

|

h6 |

|

|

|

|

js6 |

|

|

k6 |

|

|

m6 |

|

|

|

n6 |

|

|

p6 |

|

|

r6 |

|

|

s6 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

H8 |

|

H8 |

|

|

H8 |

|

|

|

|

|

|

H8 |

|

|

|

H8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8 |

|

|||||||

|

|

d9 |

|

|

|

|

f 9 |

|

|

|

|

|

|

|

h8 |

|

|

|

|

js7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

u8 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

H9 |

|

H9 |

|

|

|

|

|

|

|

|

H9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

d9 |

|

|

|

|

|

|

|

|

|

|

|

h8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

H11 |

|

H11 |

|

|

|

|

|

|

|

|

H11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

d11 |

|

|

|

|

|

|

|

|

|

|

h11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

A |

|

Ш |

|

Х |

|

|

Д |

|

|

|

С |

|

|

П |

Н |

|

|

|

|

Т |

|

|

Г |

|

Пр |

Пр |

Пр |

Гр |

||||||||||||||||||||

Примечание. В табл. 9.1 в нижней строке даны сокращенные названия посадок: Ш – широкоходовая, Х – ходовая, Д – движения, С – скользящая, П – плотная, Н – напряженная, Т – тугая, Г – глухая, Пл – легкопрессовая, Пр – прессовая, Гр – горячая, А

– основное отверстие.

Предельные отклонения размеров низкой точности (12 … 14 квалитета), которые часто встречаются на чертежах и носят название свободных размеров, на чертеже детали не проставляют, а указывают в технических требованиях, где отдельным пунктом пишут: „ Неуказанные предельные отклонения размеров: отверстий Н14, валов h14, остальных ± 0,5 JТ14”.

96

При этом чаще применяют 14-й квалитет, реже – 12-й, который используют для точных деталей.

6.4. Применение различных посадок

Предпочтение при выборе посадок следует отдавать системе отверстия. Однако бывают случаи, когда стандартная деталь определяет выбор системы. Например, при посадке стандартного подшипника в корпус применяют систему вала. При использовании в трансмиссиях вала постоянного диаметра из калиброванного прутка без дополнительной обработки также применяют систему вала.

Выбор посадок, как правило, проводят по аналогии с оправдавшими себя на практике посадками, когда условия работы узла машины сходны с известными.

Таблица 6.2

Поля допусков в системе отверстия

Ин- |

Поле |

|

|

|

|

|

|

|

|

|

|

|

тервал |

до- |

|

|

|

Поля |

допусков |

валов |

|

|

|

||

раз- |

пус- |

|

|

|

|

|

|

|

|

|

|

|

меров, |

ка от- |

|

|

|

|

|

|

|

|

|

|

|

мм |

верс- |

|

|

|

|

|

|

|

|

|

|

|

|

тия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H7 |

f7 |

g6 |

h6 |

js6 |

|

k6 |

m6 |

n6 |

p6 |

r6 |

s6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предельные |

отклонения, мкм |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

От 1 |

+ 10 |

- 6 |

- 2 |

0 |

+ 3 |

|

+ 6 |

+ 8 |

+ 10 |

+ 12 |

+ 16 |

+ 20 |

до 3 |

0 |

- 16 |

- 8 |

- 6 |

- 3 |

|

0 |

+ 2 |

+ 4 |

+ 6 |

+ 10 |

+ 14 |

Св.3 |

+ 12 |

- 10 |

- 4 |

0 |

+ 4 |

|

+ 9 |

+ 12 |

+ 16 |

+20 |

+23 |

+ 27 |

до 6 |

0 |

- 22 |

- 12 |

- 8 |

- 4 |

|

+ 1 |

+ 4 |

+ 8 |

+ 12 |

+ 15 |

+ 19 |

.. 6 .. |

+ 15 |

- 13 |

- 3 |

0 |

+ 4,5 |

|

+ 10 |

+ 15 |

+ 19 |

+ 24 |

+ 28 |

+ 32 |

10 |

0 |

- 28 |

- 14 |

- 9 |

- 4,5 |

|

+ 1 |

+ 6 |

+ 10 |

+ 15 |

+ 19 |

+ 23 |

.. 10 .. |

+ 18 |

- 16 |

- 6 |

0 |

+ 5,5 |

|

+ 12 |

+ 18 |

+ 23 |

+ 29 |

+ 34 |

+ 39 |

18 |

0 |

- 34 |

- 17 |

- 11 |

- 5,5 |

|

+ 1 |

+ 7 |

+ 12 |

+ 18 |

+ 23 |

+ 28 |

.. 18 .. |

+ 21 |

- 20 |

- 7 |

0 |

+ 6,5 |

|

+ 15 |

+ 21 |

+ 28 |

+ 35 |

+ 41 |

+ 48 |

30 |

0 |

- 41 |

- 20 |

- 13 |

- 6,5 |

|

+ 2 |

+ 8 |

+ 15 |

+ 22 |

+ 28 |

+ 35 |

.. 30 .. |

+ 25 |

- 25 |

- 9 |

0 |

+ 8 |

|

+ 18 |

+ 25 |

+ 33 |

+ 42 |

+ 50 |

+ 59 |

50 |

0 |

- 50 |

- 25 |

- 16 |

- 8 |

|

+ 2 |

+ 9 |

+ 17 |

+ 26 |

+ 34 |

+ 43 |

.. 50 .. |

+ 30 |

- 30 |

- 10 |

0 |

+ 9,5 |

|

+ 21 |

+ 30 |

+ 39 |

+ 51 |

+ 61 |

+ 75 |

80 |

0 |

- 60 |

- 29 |

- 19 |

- 9,5 |

|

+ 2 |

+ 11 |

+ 20 |

+ 32 |

+ 42 |

+ 56 |

.. 80 .. |

+ 35 |

- 36 |

- 12 |

0 |

+ 11 |

|

+ 25 |

+ 35 |

+ 45 |

+ 59 |

+ 74 |

+ 97 |

120 |

0 |

- 11 |

- 34 |

- 22 |

- 11 |

|

+ 3 |

+ 13 |

+ 23 |

+ 37 |

+ 52 |

+ 75 |

97

6.4.1. Посадки с натягом

Посадки с натягом обеспечивают сопротивление осевому смещению деталей, посаженных на вал под действием нагрузки, например, зубчатого колеса относительно вала. Это сопротивление создается упругими силами деформации, которая зависит от величины натяга. Удельное давление на сопрягаемой поверхности соединения определяется по формуле /9/

Таблица 6.3

Значения допусков JT для 14-го квалитета, мкм

|

Ин- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тер- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

раз- |

|

3…6 |

6… |

10… |

|

18… |

|

30… |

50… |

|

80… |

|

|

120… |

180… |

|

260… |

|

360… |

|||||

|

ме- |

|

|

10 |

18 |

|

30 |

50 |

80 |

120 |

|

180 |

|

260 |

360 |

500 |

|||||||||

|

ров, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14-й |

|

300 |

360 |

430 |

|

520 |

620 |

740 |

840 |

|

1000 |

|

1150 |

1300 |

1500 |

|||||||||

|

ква- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

литет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поля допусков в системе отверстия |

|

|

|

Таблица 6.4 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поле |

|

|

|

|

|

|

Поле |

|

По- |

|

|

Интер |

|

|

|

|

|

|

|

|

|

|

|

|

до- |

|

|

|

|

|

|

доп. |

|

ле |

||

|

валы |

Поля до- |

|

|

|

|

|

|

|

|

|

пуска |

|

Поля допус- |

|

от- |

|

до- |

|||||||

|

разме- |

пусков от- |

|

Поля допусков валов |

|

отвер |

|

ков валов |

|

верст |

|

пус- |

|||||||||||||

|

ров, |

верстий |

|

|

|

|

|

|

|

|

|

стия |

|

|

|

|

|

|

ия |

|

ка |

||||

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Н8 |

|

Н9 |

|

d9 |

|

f9 |

|

h8 |

u8 |

|

Н11 |

|

d11 |

|

Н11 |

|

Н12 |

|

h12 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

Предельные отклонения, мкм |

|

Предельные отклонения, мкм |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

От 1 |

+ 14 |

|

+25 |

- 20 |

|

- 6 |

|

0 |

+ 32 |

|

+ 60 |

|

- 20 |

|

0 |

|

+100 |

|

0 |

|||||

|

до 3 |

0 |

|

0 |

|

- 45 |

|

- 31 |

|

- 14 |

+ 18 |

|

0 |

|

- 80 |

|

- 60 |

|

0 |

|

-100 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Св. 3 |

+ 18 |

|

+ 30 |

|

- 30 |

|

- 10 |

|

0 |

+ 41 |

|

+ 75 |

|

- 30 |

|

0 |

|

+120 |

|

0 |

||||

|

до 6 |

0 |

|

0 |

|

- 60 |

|

- 40 |

|

- 18 |

+ 23 |

|

0 |

|

- 105 |

|

- 75 |

|

0 |

|

-120 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

..6 .. |

|

+ 22 |

|

+ 36 |

|

- 40 |

|

- 13 |

|

0 |

+ 50 |

|

+ 90 |

|

- 40 |

|

0 |

|

+150 |

|

0 |

||||

|

10 |

|

0 |

|

0 |

|

- 76 |

|

- 49 |

|

- 22 |

+ 28 |

|

0 |

|

- 130 |

|

- 90 |

|

0 |

|

-150 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

98 |

|

Окончание табл. 6.4

..10 |

+ 27 |

|

+ 43 |

- 50 |

- 16 |

0 |

+ 60 |

+110 |

- 50 |

0 |

|

+180 |

0 |

||||

.. 18 |

0 |

|

0 |

- 93 |

- 59 |

- 27 |

+ 33 |

0 |

- 160 |

-110 |

|

0 |

-180 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

..18 |

+ 33 |

|

+ 52 |

- 65 |

- 20 |

0 |

+ 77 |

+130 |

- 65 |

0 |

|

+210 |

0 |

||||

.. 30 |

0 |

|

0 |

-117 |

- 72 |

- 33 |

+ 44 |

0 |

- 195 |

-130 |

|

0 |

-210 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

..30 |

+ 39 |

|

+ 62 |

- 80 |

- 25 |

0 |

+104 |

+ 160 |

- 80 |

0 |

|

+ |

0 |

||||

.. 50 |

0 |

|

0 |

-142 |

- 87 |

- 39 |

+ 65 |

0 |

- 240 |

-160 |

|

250 |

-250 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

..50 |

+ 46 |

|

+ 74 |

|

-100 |

- 30 |

0 |

+140 |

+ 190 |

- 100 |

0 |

|

+ |

0 |

|||

.. 80 |

0 |

|

0 |

|

-174 |

-104 |

- 46 |

+ 94 |

0 |

- 290 |

-190 |

|

300 |

-300 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

.. 80 |

+ 54 |

|

+ 87 |

|

-120 |

- 36 |

0 |

+188 |

+220 |

- 120 |

0 |

|

+ |

0 |

|||

.. 120 |

0 |

|

0 |

|

-207 |

-123 |

- 54 |

+134 |

0 |

- 340 |

-220 |

|

350 |

-350 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 |

|

|

|

p δ/( |

c1 |

|

c2 |

)d, |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

E1 |

|

E2 |

|

|

|

|

|

(6.3) |

|

|

|

|

|

||

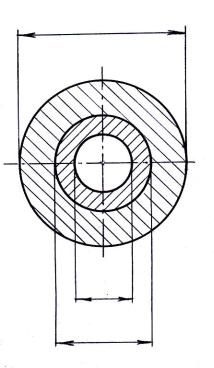

где p – удельное давление, Н/мм2; E1 и E2 – модули упругости материала охватываемой (индекс 1) и охватывающей (индекс 2) деталей, Н/мм2; δ– расчетный натяг, мм; d , d1 и d2 – диаметры, мм, соответствующие рис. 6.5; c1 и c2 – безразмерные коэффициенты, определяемые из зависимостей

|

|

|

|

|

|

|

|

|

|

|

|

d1 |

|

|

|

|

|

d2 |

d2 |

|

|

|

|

||||

c |

|

|

|

|

1 |

|

μ |

; |

d |

||||

d2 d12 |

|||||||||||||

|

1 |

|

|

|

1 |

|

|

||||||

|

|

|

|

|

|

(6.4) |

|

|

Рис. 6.5 |

||||

|

|

|

d |

2 |

d |

2 |

|

|

|

|

|||

c |

2 |

|

2 |

|

|

μ |

2 |

, |

|

||||

d |

22 d2 |

|

|||||||||||

|

|

|

|

|

|||||||||

где μ1 и μ2 – коэффициенты Пуассона.

Для сплошного стального вала d1 0, тогда

99

c1 1 μ1. |

(6.5) |

Величина коэффициентов c1 и c2 |

в зависимости от d1 /d и d /d2 при- |

ведена в табл. 6.5.

Приведенная формула (6.3) справедлива только для чисто обработанных поверхностей с высотой микронеровностей Ra 0,05δ.

Максимальную осевую силу, которую может выдержать соединение с натягом, находят по формуле

Fmax fpπdl, |

(6.6) |

где l – длина соединения, мм; f – коэффициент трения, который при сборке под прессом f = 0,085, при горячей сборке f = 0,14.

|

|

|

|

|

Значение коэффициентов с1 и с2 при μ1 = μ2 = 0,3 |

Таблица 6.5 |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d1 |

или |

d |

|

c1 |

c2 |

|

d1 |

или |

d |

|

c1 |

c2 |

|

|

|

|

||||||||||

|

d |

d2 |

|

|

|

|

d |

|

d2 |

|

|

|

|

|

0,0 |

|

|

0,70 |

- |

|

|

0,5 |

|

|

1,37 |

1,97 |

|

|

0,1 |

|

|

0,72 |

1,32 |

|

|

0,6 |

|

|

1,83 |

2,43 |

|

|

0,2 |

|

|

0,78 |

1,38 |

|

|

0,7 |

|

|

2,62 |

3,22 |

|

|

0,3 |

|

|

0,89 |

1,49 |

|

|

0,8 |

|

|

4,25 |

4,85 |

|

|

0,4 |

|

|

1,08 |

1,68 |

|

|

0,9 |

|

|

9,23 |

9,83 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наибольший крутящий момент, который может выдерживать соединение, определяют по формуле

M |

k max |

F |

d 2 0,5fpπd2l . |

(6.7) |

|

max |

|

|

Из формулы (6.7) можно определить необходимое удельное давление для восприятия или передачи заданного крутящего момента Мк , Н·мм:

p 2Mk / fπd2l. |

(6.8) |

Наименьший натяг δmin является функцией минимального давления pmin , необходимого для восприятия заданного момента Mk , и определяется из формулы (6.3)

δmin pmind c1 /E1 c2 /E2 . |

(6.9) |

По величине δmin выбирается посадка для требуемого значения сопрягаемого диаметра d .

Посадки с натягом рекомендуется применять для неразъемных соединений – горячие и прессовые, а для разъемных соединений – переходные

100