2146

.pdf

|

|

|

Вспомогательное |

|

|

|

|

|

|

Энергетическое |

|

|

|

|

|

|

|

|

|

оборудование: |

|

|

оборудование |

|

|

|

|

|

|

подстанция; |

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

5 |

|

|

|

трансформатор; |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

распределительное |

|

6 |

|

|

|

|

|

|

|

устройство; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

аварийная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

||

электростанция |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

7 |

|

|

||

|

|

|

|

|

|

|

|||

13

3 |

|

8 |

|

9 |

|

К технологическим |

|||

|

|

|||

|

кранам КС |

|||

|

2 |

4 |

|

|

|

1 |

|

Обратный |

|

|

клапан |

Рис. 3.3. Принципиальная схема компоновки основного оборудования компрессорной станции

69

3.3. Технологические схемы компрессорных станций

Компрессорные станции в зависимости от числа ниток магистральных газопроводов могут состоять из одного, двух и более компрессорных цехов, оборудованных одним или несколькими типами газоперекачивающих агрегатов (ГПА). Как правило, каждый цех компрессорной станции работает на свой газопровод. Компрессорные цеха могут быть соединены специальными перемычками на входе и выходе станции.

Технологическая обвязка компрессорного цеха должна обеспечивать:

−прием на станцию газа;

−очистку газа от механических примесей и капельной жидкости в пылеулавлевателях и фильтрах-сепараторах;

−распределение потоков газа по ГПА с обеспечением их оптимальной загрузки;

−возможность охлаждения газа после его сжатия перед подачей в газопровод;

−вывод цеха для работы на «стационарное кольцо» при пуске и остановке;

−транзит потока транспортируемого газа по магистральному газопроводу, минуя компрессорную станцию;

−возможность сброса газа в атмосферу из всех его технологических газопроводов через стационарные свечные краны.

В зависимости от типа центробежных нагнетателей на компрессорных станциях различают две схемы обвязок ГПА:

−схему с параллельной, коллекторной обвязкой, характерную для полнонапорных нагнетателей;

−схему с последовательной обвязкой, характерную для неполнонапорных нагнетателей.

Полнонапорные нагнетатели позволяют при номинальной частоте

вращения ротора создать степень сжатия до 1,45−1,50, определяемую принятым давлением газа на входе и выходе компрессорной станции.

Неполнонапорные нагнетатели обеспечивают степень сжатия

1,23−1,25. В эксплуатации бывает необходимость в двухили трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более. Последнее характерно в основном для станций подземного хранения газа.

На рис. 3.4 представлена принципиальная схема компрессорной станции с параллельной обвязкой ГПА для применения полнонапорных нагнетателей [10]. По этой схеме газ из магистрального газопровода с условным диаметром 1200 мм (Ду 1200) через охранный клапан № 19 поступает на узел подключения компрессорной станции к магистральному газопроводу.

70

Ду 1200 |

№ 19 |

Камера приема |

Камера запуска |

№ 21 Ду 1200 |

|

|

|

||||

|

|

|

№ 20 |

|

|

№17 |

№7 |

№ 7р |

№8 |

№18 |

|

Ду 1000 |

№ 6Д |

№ 6А |

|

||

|

|

|

|||

|

|

|

|

АВО газа |

Ду 1000 |

|

|

|

|

|

|

1 |

2 |

3 |

4 5 Пылеуловители |

№ 6Ар |

|

1 2 3 4 5

1 2 3 |

4 |

5 |

Фильтр-сепаратор |

|

|

|

|

|

|

|

|

Ду |

|

|

|

|

|

|

|

Ду 1000 |

|

|

|

|

Ду 1000 |

|

|

|

|

|

|

№4 |

№1 |

№6 |

№2 №5 №4 |

№1 №6 |

№2 №5 №4 |

№1 №6 |

№2 №5 |

Ду 700 |

ГПА |

|

ГПА |

|

ГПА |

|

|

Рис. 3.4. Принципиальная технологическая схема компрессорной станции с параллельной обвязкой ГПА

71

Кран № 19 предназначен для автоматического отключения магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуаций на узле подключения, технологической обвязке компрессорной станции, цеха или обвязке ГПА.

Входной кран № 7 расположен на узле подключения и предназначен для аварийного отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р меньшего диаметра, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана № 7р производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7, без предварительного заполнения газом технологических коммуникаций компрессорной станции.

Свечной кран № 17 служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет и при возникновении аварийных ситуаций на компрессорной станции.

После крана № 7 газ поступает к установке очистки, где размещены пылеуловители и фильтры-сепараторы. В них он очищается от механических примесей и влаги.

После очистки газ по трубопроводу Ду 1000 поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран № 1 на вход центробежных нагнетателей.

После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран № 2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа). Далее газ через выкидной шлейф по трубопроводу Ду 1000 через выходной кран № 8 поступает в магистральный газопровод.

Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникает при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на компрессорной станции.

Назначение крана № 8, который находится на узле подключения компрессорной станции, аналогично назначению крана № 7. При этом стравливание газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

На узле подключения компрессорной станции между входным и выходным трубопроводами имеется перемычка Ду 1200 с установленным на ней краном № 20. Назначение этой перемычки – производить транзитную

72

подачу газа, минуя компрессорную станцию в период ее отключения (закрыты краны № 7 и 8, открыты свечи № 17 и 18).

На узле подключения компрессорной станции установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей компрессорной станции в потоке газа за счет разности давлений – до и после поршня.

На магистральном газопроводе после КС установлен и охранный кран № 21, назначение которого такое же, как и охранного крана № 19.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к магистральному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводами устанавливается перемычка Ду 500 с краном № 6А. Этот кран также необходим при пуске или остановке цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 6А называется работой станции на «стационарное кольцо». Параллельно крану № 6А врезан кран № 6Ар, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет 10−15 % от сечения трубопровода крана № 6А (~150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45−1,50.

На рис. 3.5 приведена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями [10]. Эта схема позволяет осуществлять как последовательную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящих из двух или трех последовательно работающих ГПА. Для этой цели используются «режимные» краны (№ 41−49), при изменении положения которых можно осуществлять любую необходимую схему работы компрессорного цеха станции.

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА.

73

Ду 1200 |

№ 19 |

Камера приема |

Камера запуска |

№ 21 Ду 1200 |

|

|

|

||||

|

|

|

№ 20 |

|

|

№17 |

№7 |

№ 7р |

№8 |

№18 |

|

Ду 1000 |

№ 6Д |

№ 6А |

|

||

|

|

|

|||

|

|

|

|

АВО газа |

Ду 1000 |

|

|

|

|

|

|

1 |

2 |

3 |

4 5 Пылеуловители |

№ 6Ар |

|

1 2 3 4 5

1 2 3 |

4 |

5 |

Фильтр-сепаратор |

|

|

|

|

|

|

|

|

Ду |

|

|

|

|

|

|

|

Ду 1000 |

|

|

|

|

Ду 1000 |

|

|

|

|

|

|

№4 |

№1 |

№6 |

№2 №5 №4 |

№1 №6 |

№2 №5 №4 |

№1 №6 |

№2 №5 |

Ду 700 |

ГПА |

|

ГПА |

|

ГПА |

|

|

Рис. 3.5. Принципиальная технологическая схема компрессорной станции с параллельной обвязкой ГПА

74

Краны в схеме обвязки ГПА с неполнонапорными (одноступенчатыми) нагнетателями имеют следующую нумерацию и назначение (см. рис. 3.5): кран № 1 устанавливается на всасывающем трубопроводе и служит для приема газа; кран № 2 устанавливается на выходном трубопроводе и служит для подачи сжатого газа через «режимные» краны в нагнетательный трубопровод либо на вход следующего нагнетателя для обеспечения двухступенчатого сжатия; кран № 3 – обводной, предназначен для работы в группе из двух и трех агрегатов.

При закрытых кранах № 1 и 2 газ из входного коллектора поступает на вход следующего агрегата, минуя предыдущий. Кран № 3-бис – обводной и используется только в период пуска и остановки агрегата. Время его работы минимальное во избежание перегрева контура обвязки нагнетателя.

Кран № 4 – обводной для крана № 1 с диаметром, меньшим, чем кран № 1, и служит для заполнения контура нагнетателя газом перед пуском агрегата в работу. Кран № 5 – свечной, расположен на нагнетательной стороне трубопровода до крана № 2 и предназначен для продувки контура нагнетателя перед пуском и сброса газа в атмосферу при любых остановках ГПА.

Перед заполнением контура нагнетателя газом в обязательном порядке через краны № 4 и 5 проводят его продувку примерно в течение 15−25 с в зависимости от типа ГПА.

Выход газа после сжатия осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на «стационарное кольцо» при открытии крана № 6 или 6А любую из работающих групп ГПА.

Отличительная особенность использования полнонапорных обвязок КС перед неполнонапорными: схема с полнонапорными центробежными нагнетателями значительно проще в управлении из-за меньшего количества запорной арматуры; она позволяет использовать в работе любые имеющиеся в «резерве» агрегаты; отпадает необходимость в кранах № 3, 3-бис, а также в «режимных» кранах № 41−49. Следует отметить также, что остановка одного агрегата в схеме с неполнонапорными нагнетателями вызывает необходимость выводить на режим «кольцо» и второй агрегат.

Анализ приведенных принципиальных технологических схем современных компрессорных станций указывает на наличие в них большого числа различной трубопроводной арматуры (краны, вентили, обратные краны и т.д.), предназначенной для управления потоками газа, включения и отключения КС, разного рода технологических установок, аппаратов на станции и т.д., с четким указанием направления движения газа, указателями их открытия и закрытия.

75

3.4. Нагнетатели природного газа

Нагнетателями природного газа (НПГ) принято называть лопаточные компрессорные машины с соотношением давления выше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе сжатия.

Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (рис. 3.6) и полнонапорные (рис. 3.7). Первые, имеющие степень сжатия в одном нагнетателе 1,25−1,27, используются при последовательной схеме сжатия газа на КС (см. рис. 3.5), вторые − полнонапорные, имеющие степень сжатия 1,45−1,51, используются при коллекторной схеме обвязки компрессорной станции (см. рис. 3.4) [21, 24, 27].

|

|

|

3 |

|

|

|

2 |

|

4 |

|

|

|

|

|

5 |

||

|

|

|

|

|

6

|

1 |

|

|

7 |

|

|

|||

|

|

|

8 |

|

|

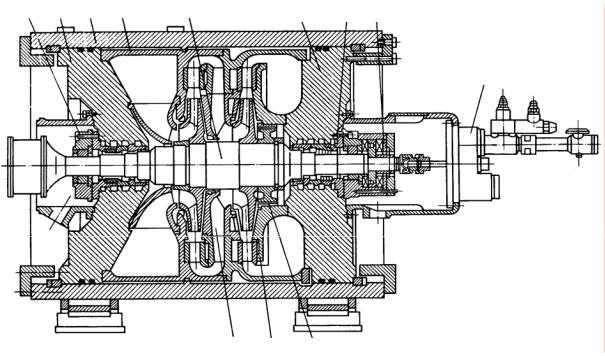

Рис. 3.6. Неполнонапорный |

одноступенчатый нагнетатель НЗЛ типа 370-18: |

||

1 – корпус; 2 – крышка; 3 – лопаточный диффузор; 4 – рабочее колесо; 5 – гильза; 6 – зубчатая муфта; 7 – клиновые прокладки; 8 – анкерные болты

Одно из общих требованиям к НПГ – достаточно массивный и жесткий газоплотный корпус, способный без существенных деформаций воспринимать как внутреннее давление, так и значительные усилия и опрокиды-

76

вающие моменты от труб обвязки. Большинство одноступенчатых нагнетателей на отечественных газопроводах имеет один вертикальный разъем для доступа к газовой полости. Двухступенчатые нагнетатели выполняют и с одним, и с двумя вертикальными стыками: при литом корпусе достаточен один разъем, при сварно-кованом технологичнее иметь два. Корпуса с горизонтальным разъемом затрудняют удобный подвод и отвод патрубков большого сечения, небезопасны при аварийных ситуациях, когда разъем может потерять плотность, и в НПГ большой размерности не применяются.

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9

12 11 10

Рис. 3.7. Полнонапорный двухступенчатый нагнетатель НЦ-16/76: 1 – опорный подшипник; 2 – крышка; 3 – корпус; 4 – внутренний корпус; 5 – ротор; 6 – крышка; 7 – уплотнение; 8 – опорно-упорный подшипник; 9 – блок масляных насосов; 10 – думмис; 11 – улитка; 12 – обратный направляющий аппарат

Корпус НПГ крепят к опорной раме с помощью достаточно жестких лап, для восприятия усилий от труб используют также шпонки.

Одноступенчатые НПГ имеют обычно консольные роторы и глухую крышку, а для двухступенчатых характерны межопорные роторы с размещением одного или обоих подшипников на крышках. В двухступенчатых нагнетателях ротор вместе со съемными деталями проточной части образует один или два сборных узла. Рабочие колеса насаживают на вал на горячей посадке, иногда с помощью жидкости высокого давления.

Осевые усилия в НПГ могут достигать значительных значений. Для снижения осевого усилия при межопорных роторах используют лабиринт-

77

ное уплотнение большого диаметра со стороны высокого давления, называемое разгрузочным поршнем или думмисом. Газ, прошедший думмис, обычно направляется на всасывание.

Для восприятия осевых усилий используют двухсторонние упорные подшипники с самоустанавливающимися колодками.

Опорные подшипники используют только типа скольжения (не качения), двухклиновые или многоклиновые (сегментные). Последние хорошо демпфируют поперечные колебания ротора и обеспечивают более спокойную работу ГПА.

Для снижения протечек между вращающимися и неподвижными вентилями используют лабиринтные уплотнения с острыми гранями, а для обеспечения плотности между полостями статора с различным давлением применяют кольцевые резиновые шнуры. Для сохранения КПД нагнетателя важное значение имеет поддержание малых зазоров в небольшом лабиринтном уплотнении на втулке покрывающего диска.

На рис. 3.6 представлена конструкция неполнонапорного нагнетателя типа 370-18. Нагнетатель имеет непосредственный привод от силовой турбины ГТУ и рассчитан на давление 5,5 и 7,45 МПа. Корпус нагнетателя имеет один вертикальный разъем и тангенциальные соосные входные и выходные патрубки. Нагнетатель снабжен лопаточным диффузором. Ротор нагнетателя вместе с подшипником, уплотнениями, диффузором и другими элементами образует единый сборочный узел, называемый гильзой. Этот узел имеет горизонтальный разъем, что позволяет легко проверять правильность взаимного расположения деталей. При необходимости гильза в сборе может быть заменена запасной, что позволяет осуществлять аг- регатно-узловой метод ремонта. Конструкцией предусмотрена возможность ремонта и замена вкладышей и уплотнений без вскрытия газовой полости.

Конструкция рабочего колеса – клепаная. Межлопаточные каналы выфрезерованы в теле основного диска. Такая конструкция хорошо демпфирует колебания, вызываемые лопаточным диффузором. Изготавливают также сварные рабочие колеса.

Некоторые особенности конструкции основных узлов НПГ рассмотрим на примере двухступенчатых нагнетателей НЦ-16/76 и типа 235 НЗЛ. Оба эти нагнетателя широко распространены на компрессорных станциях газопроводов, и конструкции их являются развитием ряда проверенных в эксплуатации решений.

Нагнетатель НЦ-16/76 (см. рис. 3.7) с номинальной частотой вращения 4900 об/мин для ГПА мощностью 16 МВт имеет кованый цилиндрический корпус с двумя жесткими вертикальными и тоже коваными крышками, на которых смонтированы узлы подшипников и уплотнений. Крышки зафиксированы в корпусе с помощью упорных разрезных колец. Всасывающий и

78