2146

.pdfНа рис. 3.10, в показаны процессы цикла ГТУ в координатах р-υ и Т-s. На этих графиках процесс 1-2 характеризует сжатие в осевом компрессоре; 2-3 – процесс подвода теплоты в регенераторе и камере сгорания; 3-4 – процесс расширения рабочего вещества в газовой турбине; 4-1 – процесс выхлопа рабочего вещества в атмосферу. В Т−s-координатах линиями 1-2’ и 3-4’ отмечены реальные процессы сжатия и расширения рабочего вещества в цикле, линиями 1-2 и 3-4 – процессы сжатия и расширения в идеальном цикле ГТУ.

КПД установок с регенерацией теплоты отходящих газов при существующих параметрах цикла может достигать величины 32−35 % , что во всех случаях при тех же параметрах цикла на 4−5 % больше, чем в установках без регенерации теплоты отходящих газов в стационарных ГТУ.

В настоящее время около тысячи агрегатов, в основном мощностью 6 и 10 МВт, эксплуатируются в ОАО «Газпром» с пластинчатыми регенераторами теплоты [10]. На смену пластинчатым регенераторам приходят трубчатые, как наиболее герметичные теплообменники.

Конструктивно такие ГТУ имеют относительно низкую степень сжатия по осевому компрессору, и в сочетании с относительно высокой температурой продуктов сгорания перед ТВД получается значительная разница между температурой воздуха за осевым компрессором и температурой продуктов сгорания за ТНД, что обеспечивает высокий коэффициент регенерации теплоты в ГТУ и, как следствие, высокий КПД установки в целом.

Однако вопрос о целесообразности применения регенеративных ГТУ на газопроводах должен решаться на основе термодинамических и основанных на них технико-экономических расчетах с учетом накопленного опыта эксплуатации установок подобного типа и для каждой конкретной станции индивидуально исходя из цены на установку, расходов на ее обустройство и эксплуатацию и, главное, стоимости на энергоносители.

На рис. 3.10, д приведена схема ГТУ простого цикла с двумя осевыми компрессорами без промежуточного охлаждения воздуха между ними и независимой силовой турбиной для привода нагнетателя. Установки подобных схем, созданные по типу авиационных ГТУ, позволяют получать в цикле высокую степень сжатия (до 18−25) и обеспечивать оптимальную работу компрессоров на пусковых и переменных режимах. Высокая степень сжатия при высоких температурах продуктов сгорания перед турбиной позволяет получить в таких установках КПД на уровне 33−35 % и выше. Компактность таких установок достигается размещением обоих компрессоров, камер сгорания и газовых турбин в одном корпусе. Привод компрессоров низкого и высокого давлений осуществляется соответственно от турбины среднего и высокого давления с использованием схемы «вал в валу».

89

ГТУ более сложных теплотехнических схем (рис. 3.10, е) – с промежуточным отводом теплоты в процессе сжатия, промежуточным подводом теплоты в процессе расширения и с регенератором – при существующих достижениях в области компрессоростроения и турбостроения позволяют достичь КПД установки на уровне 43−47 %. При кажущейся сложности такой трехвальный двигатель может быть выполнен весьма компактным.

Однако низкие показатели существующих теплообменных установок, сложность регулирования их работы и эксплуатации в условиях компрессорных станций не дают основания утверждать, что подобные типы установок будут использоваться на магистральных газопроводах.

2 |

КС |

3 |

|

|

|

|

|

|

|

|

К |

|

ГТ |

Н |

ПТ |

Г |

t |

tS |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

tП.П |

|

|

400 |

|

|

|

|

|

tS |

4 |

|

|

5 |

tП.П |

|

|

|

|

|

|

|

|

300 |

|

∆t |

|

|||

|

|

|

4 |

|

|

|

tНАС |

|

||

|

|

|

КР |

|

tH |

|

|

|

||

|

|

|

II |

|

|

|

|

|

||

|

|

|

|

200 |

|

|

|

tУХ |

||

|

|

|

|

|

|

|

|

|||

|

|

|

3 |

ПН |

|

|

|

|

||

|

|

|

|

|

100 |

|

|

|

tП.В |

|

|

КУ |

|

I |

Б |

|

|

|

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

ПН |

|

|

III |

II |

I |

kF |

|

|

|

I |

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

tП.В |

|

Поверхность нагрева |

|

|||

|

|

|

5 |

|

|

|

||||

|

tУХ |

|

|

|

|

котла-утилизатора |

|

|||

|

|

ДТ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

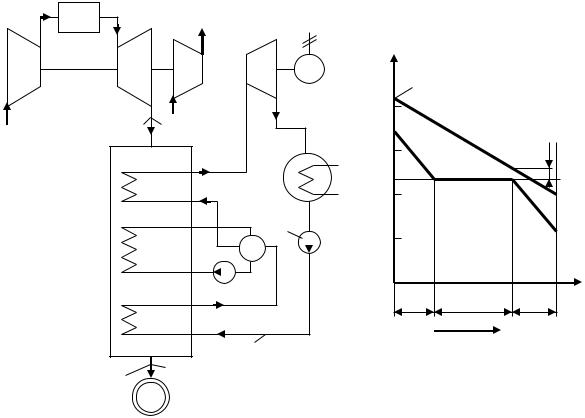

Рис. 3.11. Принципиальная схема и температурная диаграмма одноконтурной ПГУ. Схема ГТУ: К – компреcсор; КС – камера сгорания; ГТ – газовая турбина; Н – нагнетатель. Схема ПСУ: КУ – котел-утилизатор; ПТ – паровая турбина; Г – электрический генератор; КР – конденсатор; Б – барабан; ПН – питательный насос; ДТ – дымовая труба. Температурная диаграмма: tS – температура на выхлопе газовой турбины; tП.П – температура перегретого пара; tНАС – температура кипения воды; tУХ – температура уходящих газов; tП.В – температура питательной воды; ∆t – разность температур на «холодном» конце испарительной поверхности

Повышение экономичности ГПА с газотурбинным приводом за счет рационального использования теплоты отходящих газов можно достаточно хорошо осуществить за счет использования установок так называемого па-

90

рогазового цикла (рис. 3.11), сочетающих в себе цикл газовой турбины на уровне высоких температур рабочего вещества и цикл паровой турбины, работающей на отходящих продуктах сгорания ГТУ. По этой схеме продукты сгорания ГТУ после турбины низкого давления поступают в котелутилизатор для выработки пара высокого давления. Полученный пар из котла-утилизатора поступает в паровую турбину, где, расширяясь, вырабатывает полезную работу, идущую на привод нагнетателя или электрогенератора. Отработанный пар после паровой турбины проходит конденсатор, конденсируется, и полученная жидкость насосом вновь направляется в ко- тел-утилизатор, замыкая цикл силовой установки. Схема цикла парогазовой установки в координатах Т-s приведена на рис. 3.12.

На этой схеме в верхней ее части показан цикл ГТУ, в нижней части – цикл паросиловой установки. На линии 1-2 цикла ГТУ осуществляется процесс сжатия воздуха в осевом компрессоре; на линии 2-3 – подвод теплоты в регенераторе и камере сгорания; на линии 3-4 – процесс расширения продуктов сгорания в турбине; на 4-1, в пределах участка 4-5, осуществляется отвод теплоты от продуктов сгорания, прошедших газовую турбину, к воде и пару в котле-утилизаторе паросиловой установки.

Подвод |

теплоты |

к |

|

|

|

|

|

|

|||

воде в котле-утилизато- |

|

|

|

|

|

|

|||||

ре идет на линии 1’-2’, |

|

|

|

|

|

|

|||||

где |

она |

нагревается |

до |

|

|

|

|

|

|

||

температуры кипения, а |

Т |

3 |

|

|

|||||||

на линии 2’-3’ испаряет- |

|

|

|

|

|

|

|||||

ся, превращаясь в сухой |

|

|

4 |

|

|||||||

насыщенный пар. Полу- |

|

|

|

||||||||

|

|

|

|

|

|

||||||

ченный пар поступает в |

|

|

|

|

|

|

|||||

пароперегреватель, |

ко- |

2 |

|

|

|

|

|

||||

торый обычно составля- |

|

|

|

|

4’ |

||||||

ет одно целое с |

паро- |

|

|

|

|

|

|

||||

вым |

котлом, перегре- |

|

|

5 |

|

|

|||||

вается там (линия 3’-4’) |

1 |

|

2’ |

3’ |

|||||||

до нужной температуры |

|

|

|

||||||||

|

|

|

|

|

|

||||||

и затем поступает в па- |

|

|

|

|

|

|

|||||

ровую |

турбину, |

где |

|

|

|

|

|

|

|||

|

|

|

|

|

|

||||||

расширяется |

по линии |

1’ |

|

|

5’ |

||||||

4’-5’. На линии 5’-1’ пар |

|

|

|

|

|

|

|||||

конденсируется в |

кон- |

|

|

|

|

|

s |

||||

денсаторе и вода насо- |

Рис. 3.12. Схема цикла парогазовой установки |

||||||||||

сом |

вновь |

подается |

в |

в координатах Т-s |

|||||||

котел-утилизатор. Цикл замыкается.

Установки подобных схем находят применение главным образом в стационарной энергетике, однако отдельные образцы используются и на газопроводах. В настоящее время разрабатывается целый ряд установок парогазового цикла мощностью от 0,5 до 6 МВт, которые предполагается использовать на компрессорных станциях для выработки электроэнергии. КПД схем подобных установок может достигать величины 45−50 %.

К недостаткам подобных схем следует отнести определенное удорожание энергопривода компрессорной станции, усложнение эксплуатации подобных установок на газопроводах, особенно в суровых природноклиматических условиях, необходимость водоподготовки и т.д. Все это позволяет утверждать, что эти установки не выйдут из стадии использования на компрессорной станции отдельных опытно-промышленных образцов.

Предпочтение в эксплуатации будет отдаваться главным образом двухвальным установкам простейших схем с регенерацией или без регенерации теплоты отходящих газов (стационарный или судовой тип ГТУ), а также трехвальным установкам (авиационный тип ГТУ).

На рис. 3.13 представлена принципиальная схема газоперекачивающего агрегата на базе газотурбинного привода.

Атмосферный n = 7200 об/мин |

|

|

|

|

n = 5500 об/мин |

|

|

||||||||||||||||||||||||||

воздух |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

t = 15 0C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

р = 0,1 МПа |

|

|

|

|

|

2 |

|

|

|

|

|

6 |

7 |

|

|

|

|

|

8 |

|

|

|

|

|

|

9 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

3 |

Природ- |

|

|

|

|

|

ный газ |

t = 170 0C |

4 |

5 |

р = 0,38 МПа |

|

р = 7,45 МПа |

t = 60 0C |

|

|

|

|

t = 15 |

0C |

|

|

|

|

|||

р = 0,38 МПа |

|

|

|

|

||

|

|

|

|

р = 5,174 МПа |

||

Дымовые |

|

|||||

|

|

|||||

t = 166 0C |

газы |

|

|

|

||

t = 549 0C |

t = 1075 0C |

t = 800 0C |

|

|||

р = 0,98 МПа |

р = 0,106 МПа |

р = 0,92 МПа |

р = 0,35 МПа |

|

||

Рис. 3.13. Принципиальная схема газоперекачивающего агрегата: 1− компрессор низкого давления; 2 – компрессор высокого давления; 3 – промежуточный теплообменник; 4 – регенератор; 5 – камера сгорания; 6 – турбина воздушного компрессора; 7 – турбина газового компрессора; 8, 9 – ступени компрессора природного газа

92

Засасываемый из атмосферы воздух сжимается компрессором низкого давления 1 и через промежуточный теплообменник 3 подается в компрессор высокого давления 2. Охлаждение воздуха в процессе его сжатия в компрессоре уменьшает работу сжатия. Далее воздух подогревается в регенераторе 4 и камере сгорания 5 за счет подвода теплоты сгорания топлива. В качестве топлива используется перекачиваемый агрегатом природный газ. Из камеры сгорания высокотемпературная смесь поступает на частичное расширение в турбину 6 воздушного компрессора. Мощность турбины используется для привода компрессора. Далее газовоздушная смесь поступает на расширение в турбину 7 газового компрессора, мощность которой используется для привода ступеней компрессора 8 и 9 природного газа.

Газовоздушная смесь высокой температуры после турбины 7 поступает в регенератор 4, где отдает свою теплоту сжатому атмосферному воздуху перед его подачей в камеру сгорания.

Природный газ с пониженным давлением забирается из газопровода, последовательно сжимается в ступенях компрессора 8 и 9 и подается в газопровод с необходимым повышением давления.

3.7. Компоновка газоперекачивающих агрегатов

Необходимость максимальной индустриализации строительства приводит к делению всего ГПА со вспомогательным оборудованием на крупные транспортабельные блоки со смонтированными в них кабельными и трубопроводными линиями. Блоки должны быть испытаны в заводских условиях и максимально подготовлены к эксплуатации без разборки их в процессе монтажа.

На рис. 3.14 представлена компоновка ГПА типа ГТК-25ИМ в индивидуальном здании [18]. Применение в ГПА взрывозащищенного электрооборудования делает целесообразным общее помещение для ГТУ и центробежного нагнетателя, что в сочетании с боковым выхлопом позволяет использовать одну общую кран-балку. ГТУ стационарного типа заключена в контейнер и расположена на двух рамах, установленных на нулевой отметке. Контейнер оснащен индивидуальной системой вентиляции и пожаротушения и разделен на отсеки турбогруппы и вспомогательного оборудования. В воздухозаборной камере расположена двухступенчатая система очистки воздуха и обводные клапаны на случай превышения гидравлического сопротивления этой системы. Очистка воздуха происходит вначале в инерционных фильтрах, затем в съемных кассетных фильтроэлементах. Для предотвращения повреждения кассетных фильтров перепадом давления при загрязнении их с возрастанием гидравлического сопротивления до 100 Па система защиты подает сигнал и открывает люки обводной линии.

93

Рис. 3.14. Компоновка ГПА типа ГТК-25ИМ: 1– воздухозаборная камера; 2 – вход воздуха в систему вентиляции контейнера; 3 – вытяжной вентилятор; 4 – кран-балка; 5 – бак уплотнительного масла; 6 – центробежный нагнетатель; 7 – контейнер газовой турбины; 8 – контейнер вспомогательного оборудования; 9 – регулирующий клапан антиобледенительной системы; 10 – коллектор антиобледенительной системы; 11 – блокбокс системы вентиляции и обогрева здания укрытия; 12 – блок вентилятора системы вентиляции контейнеров; 13 – трубопроводы системы вентиляции; 14 – дополнительный бак очистки уплотнительного масла; 15 – выходная труба; 16 – утилизатор; 17 – блок насосов и вентиляторов системы охлаждения смазочного масла; 18 – блок насосов для подачи и слива масла из маслобака турбины

94

Впротивообледенительной системе предусмотрена подача горячего воздуха после десятой ступени компрессора непосредственно на вход в воздухозаборную камеру перед инерционными фильтрами. Для контроля за необходимостью включения системы имеются датчики температуры и влажности окружающего воздуха.

На газовыпускной линии смонтирован утилизатор, использующий теплоту уходящих газов для подогрева воды в отопительной системе; над утилизатором – обводной канал, позволяющий с помощью жалюзи перепускать горячие газы помимо теплообменника.

Впередней части контейнера (отсек вспомогательного оборудования), который имеет длину 6,5 м, установлены: зубчатый редуктор, электрогенератор собственных нужд, пусковой турбодетандер, масляные насосы с электродвигателями, клапаны топливной системы, небольшие местные щиты с измерительными приборами, позволяющие вести наладочные работы. Опорная рама в этом отсеке одновременно служит и масляным баком, в ней смонтированы охладители масла, фильтры и другое вспомогательное оборудование.

Контейнер имеет систему принудительной вентиляции, воздух для которой отбирается из всасывающего тракта компрессора после фильтров второй ступени. Для обогрева контейнера в зимнее время используют электрические калориферы (при неработающей ГТУ). Для отопления и вентиляции всего здания существует самостоятельная система, в которую входит специальный бокс с водяным калорифером, приточные и вытяжные вентиляторы.

Контейнер имеет систему принудительной вентиляции, воздух для которой отбирается из всасывающего тракта компрессора после фильтров второй ступени. Для обогрева контейнера в зимнее время используют электрические калориферы (при неработающей ГТУ). Для отопления и вентиляции всего здания существует самостоятельная система, в которую входит специальный бокс с водяным калорифером, приточные и вытяжные вентиляторы.

Защита ГПА от пожара в пределах контейнера осуществляется с помощью специальной автоматизированной системы, использующей углекислоту в баллонах. Для защиты от пожара в здании имеется специальная противопожарная система, использующая газ условного названия, который менее опасен для персонала и высокоэффективен в гашении пламени.

Масло охлаждается с помощью промежуточного теплоносителя. В летнее время это вода, зимой – незамерзающая смесь воды и этиленгликоля. Для охлаждения промтеплоносителя установлены два специальных, отличающихся увеличенной длиной труб и большой толщиной (высотой), трубных пучка.

95

В здании ГПА под перекрытием установлен бачок-аккумулятор масла для смазки подшипников в случае останова без штатного маслоснабжения. Площадь здания (см. рис. 3.14) достаточна для проведения среднего и капитального ремонтов ГПА.

Агрегат типа ГПА-Ц-16 (рис. 3.15, 3.16) установлен в контейнерах и состоит из транспортабельных стыкуемых блоков [21, 24]. Общая длина блок-контейнера 19,8 м, максимальная ширина 13,5 м (в зоне блока маслоохладителей), высота 10,65 м, масса 170 т. Двухступенчатый нагнетатель вместе с конвертированным авиадвигателем НК-16СТ – главные составные части турбоблока. Кроме них в турбоблок входят подмоторная рама, выхлопная улитка, элементы масляной системы.

Рис. 3.15. Компоновка (вид снаружи) агрегата ГПА-Ц-16: 1 – камера всасывания; 2 – шумоглушители; 3 – устройство воздухоочистительное; 4 – система подогрева циклового воздуха; 5 – утилизатор; 6 – шумоглушители выхлопа; 7 – диффузор; 8 – опора выхлопной шахты; 9 – турбоблок; 10 – блок маслоагрегатов

Под воздухоочистительным устройством, поднятым над уровнем земли около 7 м, расположены шумоглушители воздухоподводящего тракта щелевого типа и всасывающая камера, из которой по специальному длинному

96

10

3 |

4 |

5 |

6 |

7 |

8 |

9 |

11

12 13 14 15 16 17

2

1

Рис. 3.16. Продольный разрез по оси блок-контейнера ГПА-Ц-16: 1 – камера всасывания; 2 – шумоглушители; 3 – воздухоочистительное устройство; 4 – блок вентиляции; 5 – промежуточный блок; 6 – патрубок; 7 – отсек двигателя; 8 – двигатель НК–16 СТ; 9 – выхлопная улитка; 10 – шумоглушители выхлопа; 11 – диффузор; 12 – герметичная перегородка; 13 – промежуточный вал; 14 – гидроаккумулятор; 15 – нагнетатель НЦ-16; 16 – отсек нагнетателя; 17 – маслоблок нагнетателя

97

патрубку цикловой воздух поступает в компрессор низкого давления. Два блока маслоагрегатов расположены по бокам этого патрубка и над ним. Над блоками маслоагрегатов скомпонованы два блока воздушных охладителей масла для двигателя и нагнетателя. В этой части ГПА расположены и блоки автоматики, в которых размещены устройства системы автоматического регулирования. Над патрубком к компрессору близ оси агрегата установлен блок вентиляции ГПА (см. рис. 3.16). Он обеспечивает вентиляцию отсека двигателя воздухом и работу воздушных охладителей при перерыве в электроснабжении. При этом двигатель вентилируется неочищенным воздухом, который затем поступает на всасывание в компрессор низкого давления. Этот блок снабжен шумоглушителем.

Газоотводящий тракт состоит из выхлопной улитки, диффузора с разделительными ребрами, проставки, шумоглушителя выхлопа. Диффузор также имеет акустическую обработку. Основной шумоглушитель − щелевого (панельного) типа из двух секций.

Для предотвращения обледенения воздухоподводящего тракта используют воздух после компрессора низкого давления, который с помощью эжектора подсасывает отходящие газы из проставки в выхлопном тракте. Горячая газовоздушная смесь поступает в воздухозаборный коллектор в районе фильтров, выполненных в виде инерционных сепараторов. Оставшийся запыленный воздух отсасывается двумя вентиляторами и выбрасывается в атмосферу.

Ширина контейнера турбоблока (5,9 м) и микроклимат в нем позволяют выполнять необходимые регламентные работы по двигателю и ремонтные работы по нагнетателю при низкой температуре атмосферного воздуха. Компоновка агрегата приспособлена к замене двигателя, который при необходимости выкатывают через всасывающую камеру, снабженную герметичными двухстворчатыми воротами.

3.8. Системы охлаждения транспортируемого газа на компрессорных станциях

Анализ энергозатрат, необходимых для перемещения газа по трубопроводу, показывает, что для их снижения необходимо понизить температуру и повысить давление транспортируемого газа, охлаждать газ перед его сжатием на станции. Для охлаждения газа наибольшее распространение на КС получили аппараты воздушного охлаждения (АВО), имеющие целый ряд преимуществ перед другими типами теплообменных аппаратов: они надежны в эксплуатации, экологически чисты, достаточно просто подключаются к обвязке КС.

На рис. 3.17, а показан АВО с горизонтальным теплообменником и напорным вентилятором. Базовый узел АВО обычно выполняется по кожу-

98