2146

.pdf

обычно отстает от темпов отбора газа. Поэтому давление в газоносном пласте с течением времени падает.

Знание режима газового месторождения очень важно для его эксплуатации.

2.2. Добыча газа

Газовая скважина является основным элементом промыслов. Верх скважины называют устьем, низ – забоем. Бурят скважину быстровращающимся буром-долотом, который разрушает породы в забое. Для этих целей применяют шарошечные долота, в которых шарошки, вращаясь вокруг своих осей, дробят и скалывают породу (рис. 2.2, 2.3).

Рис. 2.2. Долото с алмазным вооружением

Различают роторное и турбинное бурение. При роторном бурении двигатель расположен на поверхности земли. Вращение от него передается долоту через колонну бурильных труб диаметром 125−150 мм, соединяемых между собой замком на резьбе. Для подъема и разъединения труб имеется вышка. Во время бурения колонну труб непрерывно опускают.

Насосом по бурильным трубам нагнетают промывочный раствор, который проходит через отверстия в долоте и направляется на забой со скоростью 15−30 м/с. Забой интенсивно омывается, а промывочный раствор по кольцевому зазору между бурильными трубами и стенками скважины выносит из забоя на поверхность земли частицы выбуренной породы. Из скважины промывочный раствор стекает по наклонному желобу (где из него осаждается выбуренная порода) и попадает в приемный чан, откуда насосом его вновь подают в скважину. В состав промывочного раствора входит глина, которая, откладываясь на стенках скважины тонким слоем, укрепляет их и предохраняет от обвалов. Промывочный раствор оказывает

39

давление на продуктивный пласт и тем самым предохраняет скважину от преждевременных газовых выбросов.

Рис. 2.3. Долото

При турбинном бурении буровой двигатель (турбобур) опускают в скважину и крепят над долотом. Турбобур вращается под действием промывочного раствора, который подают в него по вертикальным трубам под большим давлением. В процессе бурения бурильные трубы остаются неподвижными, вращаются только вал турбобура и долото.

Стенки образовавшейся скважины укрепляют стальными обсадными трубами (рис. 2.4). Первая колонна обсадных труб называется кондуктором. Трубы кондуктора диаметром 225−400 мм опускают на глубину не ниже 300 м. Пространство между скважиной и колонной кондуктора заливают цементом. Это обеспечивает надежное крепление скважины, препятствует обрушению верхних наиболее рыхлых пород и предохраняет скважину от проникновения в нее воды из верхних пластов.

Вторая колонка обсадных труб диаметром 125−200 мм опускается внутри кондуктора и является эксплуатационной трубой. Пространство между эксплуатационной колонкой и скважиной, начиная от низа колонны, заливают цементом с выходом его в кольцевое пространство между трубами на 20−30 м. Обсадная колонна предохраняет скважину от обрушения и проникновения в продуктивный пласт воды из верхних горизонтов, а газоносный пласт − от потерь газа в вышележащие слои.

40

|

|

|

6 |

Крестовая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

елка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Трубная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

головка |

|

|

|

|

|

|

|

Колонная |

|

|

|

|

|

|

|

головка |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

1 |

|

Тройниковая |

|

|

|

|

|

|

|

|

елка |

|

До 300 м |

|

Цемент |

|

|

5 |

||

|

|

|

|

|

|

||

|

|

|

2 |

|

|

|

|

|

20-30 м |

|

3 |

|

Рис. 2.4.Схема газовой сква- |

||

|

|

|

|

||||

|

|

|

|

|

жины: 1 – колонна кондук- |

||

|

|

|

|

|

тора; 2 – эксплуатационная |

||

|

|

|

|

|

колонна 150 мм; 3 – колон- |

||

|

|

|

|

|

на фонтанных труб d = 80 |

||

|

|

|

|

|

мм; |

4 – переводная катуш- |

|

|

|

|

Перфорационные |

ка; |

5 – коренная задвижка; |

||

Кровля |

|

6 – регулирующие штуце- |

|||||

|

|

отверстия |

|||||

|

|

|

|

|

ра; |

7 – башмак |

колонки; |

|

|

|

Продуктивный |

рП – пластовое |

давление; |

||

|

b |

|

рЗ – забойное |

давление; |

|||

рП |

|

|

пласт |

b – глубина вскрытия плас- |

|||

h |

рЗ |

|

Вода |

та; h – мощность пласта |

|||

|

|

|

|||||

|

|

|

|

|

|

||

|

|

подошвенная |

|

|

|

||

|

|

|

|

|

|

||

|

|

|

7 |

|

|

|

|

Забои скважины имеют закрытую и открытую конструкции. В первом |

|||||||

случае пространство между породами и эксплуатационной колонной це- |

|||||||

ментируют также и в пределах продуктивного пласта. После этого в ко- |

|||||||

лонну опускают специальный стреляющий аппарат (перфоратор), пули ко- |

|||||||

торого проходят через трубу, слой цемента и углубляются в породы, в ре- |

|||||||

зультате чего осуществляется перфорация забоя. Забои скважины закрытой |

|||||||

конструкции имеют преимущественное распространение. |

|

||||||

41

Если породы продуктивного слоя устойчивы (например, известняки), применяют забои открытой конструкции. В этом случае эксплуатационную колонну опускают в кровлю продуктивного пласта и цементируют, после чего бурят скважину в газоносном пласте на требуемую глубину.

Внутри эксплуатационной колонны опускают колонну фонтанных труб, по которой происходит движение газа от забоя к устью скважины. Колонну фонтанных труб крепят в трубной головке, которую устанавливают на колонной головке. В зависимости от дебита скважины фонтанные трубы имеют различный диаметр (50−100 мм).

На устье газовой скважины устанавливают специальное оборудование, которое состоит из колонной головки, трубной головки и елки.

Колонная головка служит для герметизации всех колонн обсадных труб, опущенных в скважину, и является опорой трубной головки.

Трубная головка герметизирует кольцевое пространство между последней колонной обсадных труб и фонтанными трубами и служит для подвески и укрепления фонтанных труб. Боковые отводы на трубной головке позволяют осуществлять необходимые операции: эксплуатацию скважины по кольцевому пространству между фонтанными и обсадными трубами, нагнетание воды или раствора при глушении скважины, замеры давления газа в межтрубном пространстве, отбор проб газа и пр.

На трубной головке устанавливают фонтанную крестовую или тройниковую елку, по отводам которой происходит эксплуатация скважины.

Регулировать работу скважины задвижками нельзя, так как это приводит к их быстрому износу. Для создания противодавления на скважину применяют штуцера, т.е. суженные отверстия (диаметром 1−40 мм), на которых срабатывается давление газа (происходит дросселирование газа). Для требуемого снижения давления подбирают штуцер необходимого диаметра. По мере отбора газа давление падает, и штуцер заменяют другим большего диаметра.

Специфика эксплуатации газовых месторождений состоит в том, что весь добытый газ следует немедленно транспортировать к объектам потребления. Поэтому при назначении режима работы газовых скважин нужно учитывать подготовленность потребителей к использованию газа и их режим работы. Если вблизи городов, потребляющих газ, есть подземные хранилища, режим работы газовых промыслов может не соответствовать режиму потребления, так как избыточный газ будут направлять в хранилища.

Отдельные скважины на газовых промыслах присоединяют газопроводами к коллекторам, которые закачиваются газораспределительной станцией. На выкидных линиях после фонтанной елки устанавливают предохранительные клапаны и манометры. Выкидные линии соединяют с сепараторами, в которых газ очищается от твердых и жидких механических

42

примесей. Из сепаратора газ поступает в газосборный коллектор. Количество добываемого газа измеряют счетчиком. В месте присоединения газоотводящей линии к коллектору устанавливают задвижку, обратный клапан и отвод с задвижкой для продувки газопровода.

При прохождении через регулирующий щтуцер вследствие падения давления газ сильно охлаждается, поэтому необходимо принимать меры против образования гидратных и ледяных пробок. Кристаллогидратами называют соединения углеводородов с водой, по внешнему виду напоминающие лед. Для предохранения газопровода от закупоривания в него обычно подают метанол (метиловый спирт). Метанол образует с водяными парами раствор, который имеет низкую температуру замерзания и легко может быть удален из газопровода.

На промысловой газораспределительной станции (ГРС) газ вновь очищают в сепараторах, осушают, очищают от сероводорода и производят его учет. Из ГРС газ поступает в головную компрессорную станцию или непосредственно в магистральный газопровод.

2.3. Газы конденсатных месторождений

Для отдельного компонента природного газа зависимость давления насыщения от температуры имеет вид кривой АК (кривая кипения) (см. рис. 1.3). Кривая заканчивается критической точкой К. Сжижение газа при температурах выше критической невозможно. Условно областью жидкого состояния называют область, лежащую левее кривой кипения АК между кривой плавления АВ и критической изотермой, а область правее линии САК и выше критической изотермы относится к области газообразного состояния. Чем выше критическая температура газа, тем легче он может быть сконденсирован. Значения критической температуры и давления для отдельных газов представлены в табл. 1.3.

Сказанное выше относится к чистым жидкостям, а не к их смесям. Если жидкость представляет собой смесь веществ, то давление паров зависит как от температуры, так и от состава смеси.

Зависимость давления паров от температуры для взаимно-растворимых компонентов имеет вид петлеобразной кривой АВСDE (см. рис. 2.5). Здесь точка В – критическая точка смеси. Ей отвечают критическая температура смеси ТКР СМ и критическое давление смеси рКР СМ . Левее критической изотермы смеси находится жидкость, правее − газ (пар). Пунктирные линии на рис. 2.5 являются кривыми постоянных отношений «жидкость – пар».

Критическая точка не совпадает с экстремальными точками кривой АВСDE. В связи с этим возникает область обратных явлений, т.е. процессов конденсации и испарения, протекающих в направлениях, противоположных тем, которые имеются в обычных условиях.

43

р Жидкая |

|

C |

|

рМАКС |

|

Т2 |

Паровая |

||||

|

|

|

|||||||||

|

фаза |

|

|

|

n |

фаза |

|||||

|

Т1 |

|

|

|

|

|

|

|

|

|

|

рКР СМ |

|

В |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

100 % |

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

n1 |

|

|

ТМАКС |

||

80 % |

|

|

|

60 % |

40 % |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

Количество |

|

|

|

|

|

|

Двухфаз- |

|||

|

|

|

|

|

|

n2 |

ная |

||||

|

конденсата |

|

20 % |

0 % |

|

||||||

|

|

|

|

система |

|||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТКР СМ |

|

|

Е |

|

|

Т |

||

Рис. 2.5. Фазовая диаграмма для растворимых смесей

Рассмотрим процесс испарения, протекающий при постоянной температуре Т1 . Выше кривой АВ, являющейся кривой кипения, находится жидкость (100 %). При понижении давления начинается процесс испарения, и количество жидкой фазы уменьшается. При пересечении кривой конденсации АВ вся жидкость превращается в пар. Такой процесс является процессом нормального испарения, так как при снижении давления жидкость испаряется.

При температуре Т2 процесс протекает следующим образом. Выше точки n находится пар. При снижении давления в точке n начинается процесс конденсации, так как в этой точке изотерма Т2 пересекает кривую конденсации. В процессе снижения давления количество конденсата возрастает и в точке n1 достигает максимального значения (для температуры Т2).

Процесс конденсации, отвечающий участку диаграммы n−n1 , называется обратной конденсацией, так как при снижении давления пар конденсируется. Давление, соответствующее точке n1, при котором количество конденсата является максимальным, называют давлением максимальной конденсации. При дальнейшем снижении давления количество конденсата уменьшается (идет процесс нормального испарения), и в точке n2 весь конденсат испаряется.

С повышением давления (при Т2 = const) все процессы протекают в противоположном направлении, а в пределах участка n1−n имеет место обратное испарение. Таким образом, для растворимых смесей при температурах и давлениях, превышающих критические значения, возникает об-

44

ласть обратных конденсации и испарения. Эта область на рис. 2.5 заштрихована. Здесь максимальные давления РМАКС и температура ТМАКС не совпадают с критической точкой, а лежат на кривой конденсации.

Газы конденсатных месторождений представляют собой смесь предельных углеводородов, основной составляющей которых является метан (80−94 %). Содержание пентана и более тяжелых углеводородов составляет 2−5 % . Однако ввиду того, что конденсат состоит из высокомолекулярных соединений, его массовая доля достигает 25 %. Наличие в газе тяжелых углеводородов (вплоть до фракций керосина) является одной из отличительных особенностей газов конденсатных месторождений. Разгонкой конденсата можно сразу получить товарные продукты.

Газоконденсатные месторождения образовались в результате процесса, обратного испарению конденсата, протекающего при высоких давлениях и температурах (в надкритической области), поэтому они располагаются на больших глубинах, где господствуют высокие давления. Если отбирать газ из такого месторождения при режиме истощения, то с падением пластового давления происходит конденсация тяжелых углеводородов в самом пласте (обратная конденсация). При этом сконденсировавшаяся часть газа оказывается потерянной для добычи, так как остается адсорбированной в порах газоносного пласта. Количество конденсата, выделяющегося из газа, доходит до 300 см3 на 1 м3 газообразного топлива.

Одна из особенностей разработки газоконденсатного месторождения состоит в том, что процесс переработки газа осуществляют на самом промысле, т.е. добычу и переработку газа физическими методами объединяют в один процесс. Другой отличительной чертой является высокое давление, которое приводит к большим капиталовложениям в аппаратуру и трубопроводы. Кроме того, оборудование должен эксплуатировать высококвалифицированный персонал.

Существует два метода эксплуатации газоконденсатных месторождений: с поддержанием пластового давления нагнетанием в пласт рабочего агента (замкнутый цикл) и без поддержания давления (разомкнутый цикл).

Нагнетание рабочего агента в пласт применяют при достаточных промышленных запасах газа и таком содержании конденсата, при котором капитальные вложения в добычу и переработку газа будут оправданы полученным конденсатом. При неоднородных коллекторах и недостаточных запасах газа поддержание пластового давления может оказаться экономически не обоснованным. Тогда эксплуатацию осуществляют по разомкнутому циклу, т.е. при режиме истощения. В качестве рабочего агента для нагнетания в пласт служит сухой газ (при соответствующих условиях воздух или вода).

45

Недостатком такого способа добычи является то, что сухой газ сразу не может быть использован для потребления. Его используют только лишь после добычи из месторождения конденсата.

Преимущество же состоит в том, что на нагнетание газа затрачивают меньше энергии, чем на воздух, так как давление газа снижают только до давления максимальной конденсации, которое составляет примерно половину давления в пласте.

При эксплуатации газоконденсатного месторождения по первому методу газ из залежи отбирают через эксплуатационные скважины, а рабочий агент закачивают в пласт через нагнетательные скважины. Сухой газ нагнетают в верхнюю часть залежи. Обладая меньшей плотностью по сравнению с сырым газом, он не перемешивается с ним и в процессе нагнетания вытесняет последний.

При эксплуатации месторождения по замкнутому циклу от добываемого газа отделяют конденсат при давлении максимальной конденсации, после чего сухой газ направляют потребителю.

2.4. Сбор газа на нефтяных промыслах. Получение сжиженных углеводородных газов

Сбор газа на нефтяных промыслах может быть осуществлен по двухили однотрубной системе. В первом случае газ отделяют от нефти и он поступает в газосборную сеть, а нефть по коллекторам направляют на промысловый сборный пункт. При однотрубной системе нефть и газ поступают в единую сборную сеть, по которой их транспортируют в сборный пункт, где осуществляют разделение.

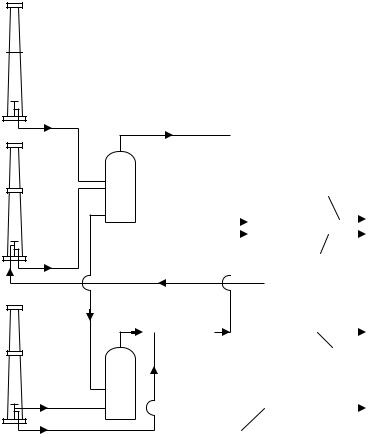

На рис. 2.6 показана технологическая схема сбора нефти и газа по двухтрубной системе с двухступенчатой сепарацией. Пластовая нефть от фонтана 1 и газолифтных скважин 2 поступает в нефтяные трапы среднего давления 4, которые работают под давлением, не превышающим 0,2 МПа. Газ, отделившийся от нефти, по газопроводу 8 идет на газобензиновый завод 6, где его разделяют на сухой газ, пропан-бутановую фракцию и газовый бензин. Нефть из трапа среднего давления поступает в трап 5, находящийся под атмосферным давлением или малым вакуумом (не выше 3000 Па), а из него – в сборный пункт. Отделившийся от нефти в вакуумтрапе газ направляется на вакуум-компрессорную станцию 7, где его сжимают до 0,2 МПа, после чего он поступает на газобензиновый завод. На вакуум-компрессорную станцию поступает также газ из затрубного пространства насосных скважин 3.

Пропан-бутановые фракции, получаемые на газобензиновых заводах и используемые для газоснабжения городов, обычно называют сжиженными углеводородными газами. Для газоснабжения применяют технический

46

пропан и бутан или их смеси. Такие смеси при обычных условиях находятся в газообразном состоянии, но при небольшом повышении давления превращаются в жидкость. Это свойство сжиженных углеводородных газов облегчает их транспортирование и хранение. Так как углеводородные газы при транспортировании, хранении и эксплуатации находятся в жидком состоянии, перед сжиганием они испаряются (в баллонах, емкостях или специальных теплообменниках-газификаторах) и к горелкам поступает уже парообразная фаза.

1

1

2 4

3

5

10

|

|

|

|

|

8 |

|

|

|

|

|

|

Рис. 2.6. Технологическая |

||||

|

|

|

|

|

|

Пропан- |

схема сбора нефти и газа по |

|||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

бутановая |

двухтрубной |

системе: |

|

|||||

|

|

|

|

|

|

|

|

фракция |

1 |

– фонтанные |

скважины; |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

– газолифтные скважины; |

|||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

– насосные |

скважины; |

||

|

|

|

|

|

|

6 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

4 |

– нефтяной трап среднего |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

9 |

|

|

|

|

|

|

Отбензинен- |

давления (р < 0,2 МПа); |

5 – |

|||||||

|

|

|

|

|

|

вакуумные трапы; |

6 – газо- |

|||||||||

|

|

|

|

|

|

ный газ пот- |

||||||||||

|

|

|

|

|

|

|

|

бензиновый завод; |

7 – ваку- |

|||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

ребителю |

ум-компрессорная станция; |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

8 |

– газосборная сеть средне- |

|||

|

|

7 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

Газовый |

го давления; 9 – отбензинен- |

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

ный газ в качестве рабочего |

||||||||

|

|

|

|

|

|

|

|

бензин |

агента к газолифтным сква- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

жинам; 10 − затрубный |

газ |

|||

|

|

Нефть к сборному пункту |

насосных скважин |

|

|

|||||||||||

|

|

|

|

|

|

|

||||||||||

Находящиеся в емкостях углеводороды представляют двухфазовую систему «жидкость−пар». Пар находится в насыщенном состоянии, так как в резервуарах имеется свободная поверхность жидкости. Каждой температуре соответствует определенное давление системы, равное давлению насыщения.

Основным источником получения сжиженных газов являются попутные нефтяные газы.

На нефтеперерабатывающих заводах получают предельные и непредельные углеводороды. Непредельные углеводороды представляют собой ценное сырье для производства синтетических продуктов, а предельные

47

(пропан-бутановые фракции) могут быть использованы для газоснабжения городов.

Процесс получения из попутного нефтяного газа газового бензина и сжиженных газов складывается из двух операций: отбензинивание газа, т.е. разделение его на сырой (нестабильный) бензин и отбензиненный газ, используемый как топливо; переработка сырого бензина путем фракционирования на стабильный бензин, пропан и бутан.

Отбензинивание газа осуществляют методами компрессии, абсорбции

иадсорбции.

Впервом случае газ после сжатия охлаждают, в результате более тяжелые углеводороды конденсируются и отделяются от газа в сепараторах, устанавливаемых за холодильниками. При абсорбционном способе пропан, бутан и более тяжелые углеводороды поглощаются из газа маслом, а в дальнейшем их отделяют от него.

Поглощение тяжелых углеводородов при адсорбционном методе осуществляется активированным углем; от угля углеводороды "отгоняют" острым водяным паром. Наиболее широкое распространение получил абсорбционный метод отбензинивания газа.

Принципиальная схема извлечения газового бензина из попутного газа абсорбционным методом приведена на рис. 2.7. Попутный газ подают в абсорбер, представляющий собой колонну тарельчатого типа; он проходит снизу вверх через все тарелки, барботируя на каждой через слой поглощающего масла. Схема тарельчатой одноколпачковой колонны показана на рис. 2.8.

Вдействующих колоннах на каждой тарелке имеется большое число "колпачков". Жидкость поступает в патрубок а и последовательно стекает вниз с тарелки на тарелку по переливным трубам. Газ, двигаясь снизу вверх, попадает через горловину под колпак, изменяет направление движения и проходит через слой жидкости (барботирует). Пройдя через все тарелки, газ выходит сверху колонны через патрубок 6. Таким образом, в тарельчатой части обеспечивается хороший контакт газа с раствором.

Освободившись от тяжелых углеводородов, газ выходит сверху колонны (см. рис. 2.7), проходит через сепаратор 2, где от него отделяются капли масла, и направляется к потребителю через регулятор противодавления.

Поглотительное масло подают наверх абсорбера, и оно последовательно перетекает с тарелки на тарелку по переливным трубкам, насыщаясь углеводородами. Насыщенное масло собирается на дне колонны, откуда стекает в промежуточную емкость 3 для выветривания. В емкости 3 поддерживают давление несколько ниже, чем в абсорбере. В результате этого легкие углеводороды (метан, этан) выветриваются из насыщенного масла и через регулятор противодавления направляются в основной газопровод сухого газа.

48