2088

.pdf

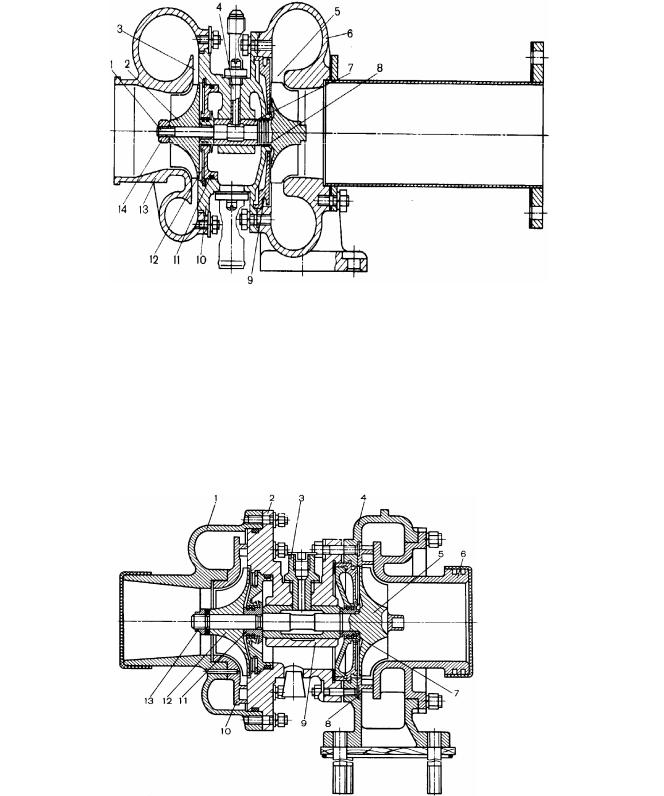

Рис. 4.12. Турбокомпрессор ТКР-7:

1 – вал ротора; 2 – рабочее колесо компрессора; 3 – диффузор компрессора; 4 – фиксатор; 5 – направляющий аппарат турбины; 6 – корпус турбины; 7 – втулка подшипников; 8 – рабочее колесо турбины; 9 – тепловой экран; 10 – корпус подшипникового узла; 11 – уплотнительное кольцо; 12 – крышка уплотнения; 13 – корпус компрессора; 14 – гайка

Рис. 4.13. Турбокомпрессор ТКР-11

40

Отличительными особенностями турбокомпрессора являются безлопаточные диффузор 3 компрессора и входной направляющий аппарат 5 турбины, что позволяет расширить диапазон работы турбокомпрессора без существенного снижения его КПД, а также уменьшить массу корпуса 6 турбины. Расчетные параметры потока на входе в рабочее колесо 8 турбины обеспечиваются специальным профилированием спирального канала корпуса турбины, отлитого из жаропрочного чугуна. Турбокомпрессор имеет минимальное числодеталейипростуюконструкцию.

Турбокомпрессор ТКР-11 (см. рис. 4.13) также с центростремительной турбиной; его устанавливают на четырехтактных тракторных и комбайновых двигателях 6ЧН 13/14.

Турбокомпрессор рассчитан на температуру газа перед турбиной 700 °С и максимальную степень повышения давления 2,5. Компрессор выполнен с лопаточным диффузором 10, а турбина имеет лопаточный сопловой аппарат 8. Корпус 1 компрессора и вставку, изготовленную как одно целое с лопаточным диффузором, а также корпус 2 подшипников отливают из алюминиевого сплава.

Подшипниковый узел представляет собой бронзовую втулку 9, посаженнуюс зазором в корпус и удерживаемую от поворота фиксатором 3, который одновременно служит для подвода масла к этому узлу. Корпус турбины состоит из собственного корпуса 4 и вставки 6. Ротор турбокомпрессора состоит из рабочего колеса 5 турбины, соединенного с валом при помощи сварки трением и рабочего колеса 12 компрессора, прижатого к втулке 11 уплотнения гайкой 13. Колесо турбины отливают из жаропрочного сплава. Масляная полость уплотняется кольцами 7.

4.5.2. Расчёт турбокомпрессора

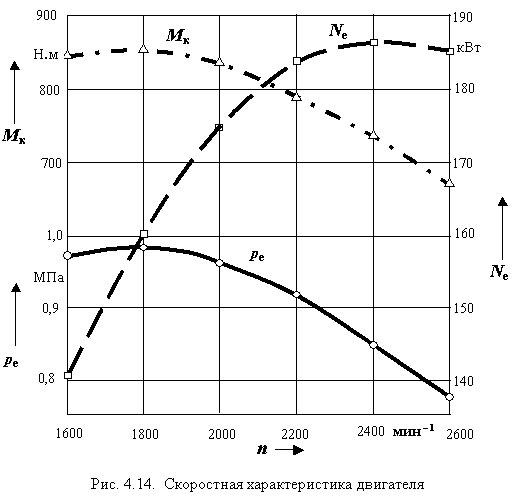

В качестве исходной характеристики дизеля для расчёта берётся внешняя скоростная характеристика, а именно изменение крутящего момента в зависимости от частоты вращения вала Мк = f(n).

Форма кривой крутящего момента зависит от коэффициента запаса:

kз = Мк макс / Мк ном. |

(4.1) |

Принимаем kз = 1,25.

Исходным для расчёта является значение эффективной мощности на номинальном режиме работы Nе ном.

Крутящий момент на номинальном режиме

Мк ном = 9550·Nном / пном = 9550·185 / 2600 = 679,5 Н·м. (4.2)

Максимальный крутящий момент

Мк макс = kз·Мк ном = 1,25·679,5 = 849,4 Н·м.

Мощность двигателя при различных значениях частоты вращения коленчатого вала

41

Nеi = Мкi·пi / 9550, |

(4.3) |

где Мкi – текущее значение крутящего момента; пi – частота вращения коленчатого вала, мин– 1.

Среднее эффективное давление на требуемых режимах |

|

pеi = Nеi 120 / (i·Vh·пi), |

(4.4) |

где Vh – рабочий объём цилиндра.

Vh = 0,25·π D2·S = 0,25·3,14·0,122·0,12 = 0,00137 м3 = 1,357 л.

Значения Мкi, Nеi и реi для различных режимов сведены в табл. 4.1.

|

Значения Мкi, Nеi и реi для шести различных режимов |

Таблица 4.1 |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

п, мин - 1 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

|

|

|

|

|

|

|

|

|

Мк, Н·м |

840 |

849,4 |

830 |

790 |

735 |

679,5 |

|

|

|

|

|

|

|

|

|

Nе, кВт |

141,5 |

160,1 |

174,7 |

182,9 |

185,7 |

185 |

|

|

|

|

|

|

|

|

|

pе, МПа |

0.977 |

0,983 |

0,966 |

0,919 |

0,855 |

0,786 |

|

|

|

|

|

|

|

|

|

По данным табл.4.1 строим характеристики Мк = A(п), Nе = A(п) и ре = = A(п) (рис. 4.14).

Программа расчета [8] позволяет при работе двигателя по внешней скоростной характеристике определять технико-экономические показатели двигателя (мощность, цикловую подачу топлива, расход воздуха, удельный и часовой расход топлива, КПД), а также параметры компрессора и турбины (частоту вращения вала, расход газа, мощность, КПД). Данная программа расчета позволяет определить изменение всех параметров двигателя и турбокомпрессора при их совместной работе. Изменяя исходные данные добиваются того, чтобы технико-экономические показатели двигателя были наилучшими.

42

Для выбора размеров колеса компрессора можно воспользоваться данными табл. 4.2. Следует помнить, что при малых размерах колеса повышаются потери энергии в проточной части и снижается КПД, но улучшается приемистость (способность колеса быстро набирать или снижать частоту вращения).

|

|

Таблица 4.2 |

Основные характеристики турбокомпрессоров типа ТКР |

||

|

|

|

Диаметр колеса |

Подача, кг/с |

Степень повышения |

компрессора, см |

|

давления |

|

|

|

5,5 |

0,03…0,1 |

1,2…2,0 |

7 |

0,07…1,5 |

1,3…3,0 |

8,5 |

1,0…2,0 |

1,4…3,0 |

11 |

1,5…3,0 |

1,5…3,0 |

|

|

|

43

5. ПУТИ СОВЕРШЕНСТВОВАНИЯ АГРЕГАТОВ НАДДУВА

Швейцарский инженер Альфред Бюхи впервые соединил поршневую и лопаточную машины. В 1905 г. он получил патент за № 1006907 от Федерального патентного ведомства США. Суть патента заключалась в том, что на одном валу с поршневым двигателем располагалось колесо осевой турбины. Отработавшие газы направлялись на лопатки турбины, совершая работу. На том же валу был установлен осевой компрессор, который под давлением подавал воздух во впускную систему поршневого двигателя.

В 1925 г. в Германии на теплоходах «Preuben» и «Hansastadt» были установлены двигатели с турбонаддувом [7]. В 1935 г. двигатели с турбонаддувом стали применять на подводных лодках и локомотивах. В 1938 г. швейцарский машиностроительный завод «Sauer» стал первой компанией, которая занялась разработкой и внедрением турбонагнетателей для грузовых автомобилей. В начале шестидесятых годов впервые в Германии стали заниматься разработкой турбонагнетателей для двигателей легковых автомобилей. Компрессоры приводились в действие механическим путём (от вала двигателя) или от турбины, которая вращалась от энергии отработанных газов (газовая связь). При установке турбонаддува вначале предпочтение отдавалось гоночным автомобилям.

Известно, что мощность двигателя можно увеличить, повышая частоту вращения коленчатого вала. У атмосферных двигателей при больших частотах вращения снижается наполнение цилиндров свежим зарядом воздуха в результате дросселирования впускных клапанов. Применение многоклапанных двигателей полностью не решает данную проблему. Использование многоклапанной системы и турбонаддува на двигателях позволяет повысить мощность не только за счёт увеличения частоты вращения (7 600 мин-1, Honda), но и за счёт повышения плотности заряда (больше воздуха и топлива).

Применение наддува снижает расход топлива по следующим причинам:

1.Высокий крутящий момент и большая мощность позволяет иметь больше передаточных чисел коробок перемены передач, что позволяет снизить общую рабочую частоту вращения двигателя;

2.По сравнению с равносильным «атмосферным» двигателем, двигатель с наддувом имеет меньшие габариты, а, следовательно, выше механический КПД (меньше потери на газообмен и трение);

3.Малый вес двигателя с наддувом снижает общий вес автомобиля;

4.Наддув способствует повышению эффективного КПД двигателя (лучше условия для сгорания топлива, выше индикаторные показатели).

44

Системы наддува можно разделить на следующие классы:

наддув нагнетателем с электрическим приводом;

механический наддув (привод компрессора от двигателя);

газотурбинный наддув (газовая связь компрессора и турбины);

инерционный наддув (использование колебаний газового потока). В настоящее время в дизелях получил распространение

газотурбинный наддув, в бензиновых двигателях малой мощности применяется механический наддув. Наддув с электрическим приводом может вытеснить известные системы подачи воздуха, так как частоту вращения колеса компрессора можно настроить в зависимости от карты характеристик, что позволит на любом режиме работы двигателя подавать в цилиндр оптимальное количество воздуха. Наддув за счёт колебания газового потока может быть осуществлён изменением длины впускных газопроводов (переключение на нужную длину впускного канала при помощи поворотной заслонки). В динамической системе наддува воздушный столб ускоряется и тормозится в цилиндре, повышая давление. Ускорение столба происходит путём переключения на длинный впускной канал с узким сечением.

Для регулирования давления наддува применяют следующие системы:

перепуск газа мимо турбины;

использование турбины с изменяемой геометрией (поворот лопаток соплового аппарата);

подвод газа на колесо турбины с различной скоростью (один или два подводящих канала);

– электрический регулируемый привод.

Турбины выпускают изобарными и импульсными. У импульсной

турбины энергия газов в 1,5 раза больше, чем у изобарной, однако КПД на 10 – 15% ниже. Опыт эксплуатации турбин показывает, что при работе двигателя на номинальном режиме предпочтительнее изобарная турбина, а на режиме максимального крутящего момента – импульсная. Коллектор у импульсной турбины с порядком работы двигателя 1-3-4-2 разделяется на два канала 1-4 и 3-2. При переходе с режима Мкр мах на номинальный при помощи клапана два канала объединяются в один и турбина становится изобарной.

При сжатии воздуха в компрессорах его температура повышается, а плотность снижается. При высоких давлениях наддува требуется охлаждение воздуха, что увеличивает его плотность и массовое наполнение, снижает теплонапряженность двигателя, увеличивает экономичность. При снижении температуры воздуха при наддуве на 10 оС мощность двигателя возрастает на 2–3 %, а расход топлива снижается на 1 %.

45

Известны следующие способы охлаждения наддувочного воздуха:

охлаждение в теплообменных аппаратах (воздух – воздух, воздух - вода, воздух – топливо) [10];

охлаждение внутри цилиндра за счёт расширения на впуске;

охлаждение распыленной водой в потоке наддувочного воздуха. Рассмотрим современные конструкции агрегатов наддува.

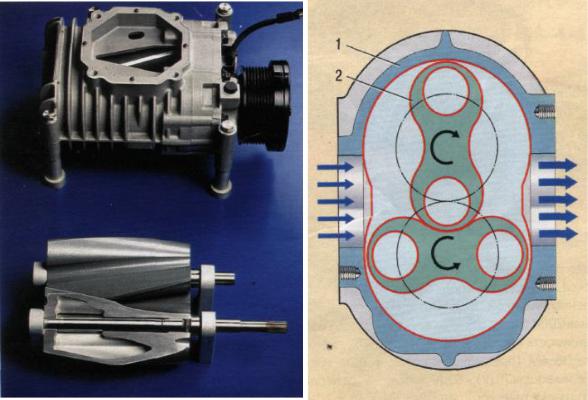

На рис. 5.1 приведена конструкция роторного нагнетателя типа «Рутс». В нем порции воздуха проталкиваются лопастями роторов к впускному коллектору. Вал нагнетателя жестко связан с коленчатым валом двигателя

Рис. 5.1. Механический нагнетатель типа «Рутс»: 1 – корпус, 2 – вращающийся ротор

Как правило, механические нагнетатели на «компрессорных» моторах приводятся от коленчатого вала ремнем или шестеренной передачей. Преимущество – жёсткая связь с коленчатым валом двигателя, недостаток

– работает за счёт мощности двигателя, что снижает его КПД. Механические нагнетатели целесообразно применять на двигателях малой мощности. Механический нагнетатель (рис. 5.2) обычно располагается в верхней части двигателя.

46

Рис.5.2. Компоновка механического нагнетателя на двигателе

В британском филиале американской компании Visteon разработан нагнетатель нового поколения – с электроприводом и с электронным управлением. Устройство, названное VTES (Visteon Torque Еnhancement System), может служить для наддува как бензиновых, так и дизельных двигателей. От турбокомпрессора новое устройство выгодно отличается отсутствием «турбоямы, ведь электронаддув срабатывает не после увеличения потока выхлопных газов, а в нужный момент по команде электроники.

Рабочие обороты ротора – 50 000 мин-1, масса устройства – всего 5 кг. По заверению создателей VTES увеличивает крутящий момент двигателя на 30 – 40% в диапазоне частот вращения от 1 000 до 4 000 мин-1.

Первым проявила интерес к новинке фирма FIAТ. Установка электронаддува на мотор рабочим объемом 1,2 л позволила добиться отдачи мощности, сравнимой с двигателем объемом 1,8 л. Основная цель, которую преследуют итальянские инженеры, – получить динамичный автомобиль с низким расходом топлива.

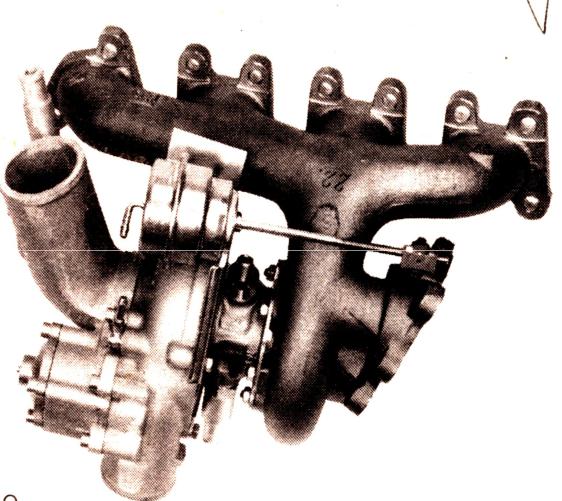

На рис. 5.3 приведена интегральная система турбонаддува. Выпускной коллектор является продолжением корпуса турбины. Турбина находится на минимальном расстоянии от головки блока цилиндров и имеет высокий КПД, нет швов для соединения турбины к коллектору, снижено количество деталей, меньше масса. Данная компоновка позволяет легко управлять перепуском газа мимо турбины в зависимости от давления

47

в компрессоре.

Рис. 5.3. Интегральная схема газотурбинного наддува

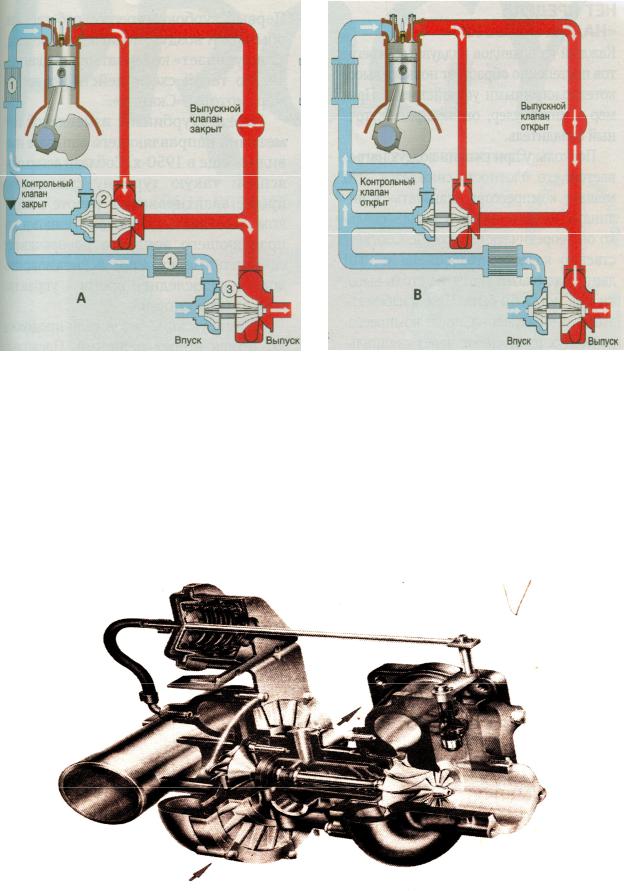

На рис. 5.4 приведена система наддува с двумя турбокомпрессорами. В зависимости от положения клапана (клапан закрыт), расположенного в выпускном коллекторе, отработавшие газы направляются последовательно в первую и вторую турбины (схема А). При открытом клапане (схема В) газы параллельно движутся к турбинам. При малых частотах вращения коленчатого вала двигателя (движение машины с места) работает в основном один турбокомпрессор высокого давления. С увеличением частоты вращения коленчатого вала двигателя открывается клапан и вступает в работу второй турбокомпрессор. Последовательная и параллельная работа турбокомпрессоров позволяет для разных скоростных и нагрузочных режимов обеспечивать оптимальную подачу воздуха с учётом поступающего в цилиндры количества топлива.

48

Рис.5.4. Схемы наддува с двумя турбокомпрессорами: А – последовательная; В – параллельная

На рис. 5.5 показана наиболее распространённая схема регулирования наддува путём перепуска газа мимо турбины. Давление наддува передаётся на мембрану, поджатую пружиной. При давлении более оптимального мембрана, преодолевая усилие пружины, перемещает шток, который управляет клапаном или заслонкой. При этом уменьшается поток газа, направляемый на колесо турбины [7].

Рис.5.5. Схема регулирования наддува путём перепуска газа

49