2088

.pdf

Погрешность расчета составляет 0,36 %.

48. Мощность, затрачиваемая на привод двух компрессоров,

Nк = (Gк·Lад ) / (103·ηадк ) = (0,355·30636) / (1000·0,7765·2) = 7 кВт.

4.4. Радиальная центростремительная турбина

4.4.1. Устройство газовых турбин

В газовой турбине осуществляется преобразование тепловой энергии в механическую. Газовая турбина также относится к числу лопаточных машин и характеризуется высокими скоростями газового потока и высокими окружными скоростями рабочих колес. Газ, поступающий в

1 2 3

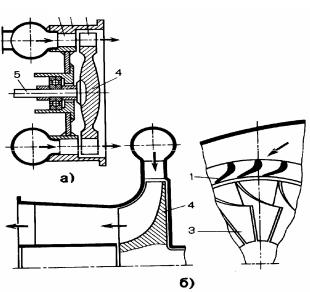

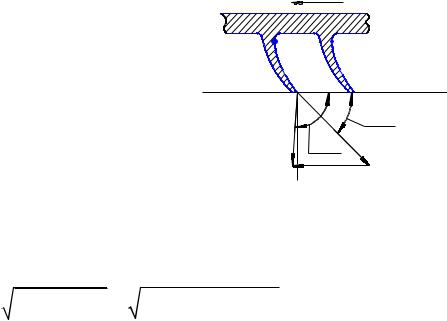

Рис.4.6. Схемы одноступенчатых турбин: а) – осевая; б) – центростремительная

турбину из цилиндров комбинированного двигателя, имеет повышенные, по сравнению с окружающей средой, давление и температуру. В турбине потенциальная энергия газа первоначально преобразуется в кинетическую энергию потока, а затем в механическую энергию на валу. Как и компрессор, газовая турбина может быть осевой и радиальной. Из радиальных турбин в комбинированных двигателях применяют, как правило, так называемые центростремительные турбины, в которых газ движется радиально от периферии к центру и, совершив поворот на 90°, выходит из турбины в осевом направлении. На рис. 4.6, а приведена схема осевой турбины, а на рис. 4.6, б – центростремительной. Диск 4 с решеткой рабочих лопаток 3 установлен на валу 5. Перед рабочими лопатками расположена решетка неподвижных лопаток, образующих сопловой

30

аппарат турбины, закрепляемый в корпусе 2. Комплект сопловых и рабочих решеток образует ступень. В зависимости от числа ступеней осевые турбины бывают одноступенчатыми и многоступенчатыми.

Газ входит в сопловой аппарат с определенной скоростью, давлением и температурой. Лопатки соплового аппарата образуют суживающиеся каналы, в которых происходит расширение газа, в результате чего давление и температура газа понижаются, а скорость возрастает.

Из соплового аппарата газ попадает в межлопаточные каналы рабочего колеса. При движении через рабочую решетку газ обтекает лопатки, меняя при этом направление движения. Вследствие поворота газового потока, а в большинстве случаев и ускорения его движения возникает сила, приложенная к лопаткам; касательная составляющая этой силы создает крутящий момент на валу турбины. Появление этой силы обусловлено разностью давлений на вогнутой и выпуклой сторонах лопатки, возникающей при обтекании криволинейного профиля высокоскоростным потоком. Давление на вогнутой стороне лопатки больше давления на выпуклой стороне.

В зависимости от распределения перепада энтальпии между сопловой и рабочей решетками турбины делятся на активные и реактивные.

В активной турбине процесс расширения заканчивается в сопловом аппарате, и давление за сопловой решеткой приблизительно равно давлению на выходе из турбины. Поскольку отсутствует расширение в рабочей решетке, относительная скорость примерно постоянная по длине межлопаточного канала.

В реактивной турбине процесс расширения газа происходит как в сопловой, так и в рабочей решетке. При этом рабочие лопатки, так же как сопловые, образуют суживающиеся межлопаточные каналы, в которых в результате расширения газа относительная скорость увеличивается от входа в рабочий канал к выходу из него. Реактивные турбины характеризуются более высоким КПД по сравнению с активными.

Осевые турбины могут быть как активными, так и реактивными, а центростремительные — только реактивными, что объясняется необходимостью преодоления центробежных сил при движении газа от периферии в радиальном направлении. В комбинированных двигателях в зависимости от условий компоновки, расхода газа, приходящегося на одну турбину, и других требований применяют как осевые, так и центростремительные турбины.

31

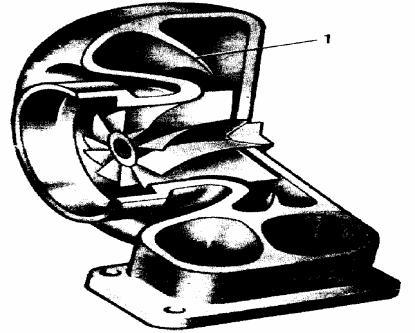

На двигателях малых размеров устанавливают центростремительные турбины, имеющие при малых расходах газа, как правило, более высокий КПД по сравнению с КПД осевых турбин, преимущества которых проявляются в случае больших расходов газа. Малые центростремительные турбины часто выполняют с безлопаточным направляющим аппаратом, упрощающим конструкцию. Представляет интерес конструкция, показанная на рис.4.7. Вследствие введения

Рис. 4.7. Преобразователь импульсов, выполненный в корпусе центростремительной турбины

вертикальной перегородки 1 преобразователь импульсов получается выполненным в корпусе турбины, имеющей безлопаточный направляющий аппарат.

4.4.2. Пример расчёта центростремительной турбины

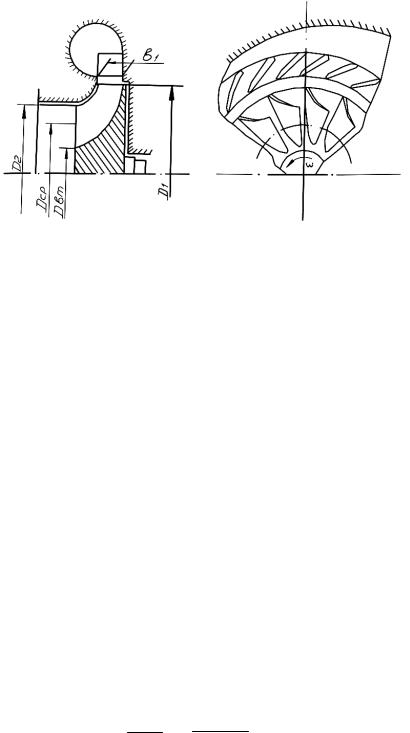

На рис. 4.8 приведена схема проточной части рассчитываемой центростремительной турбины. Диск 1 с решёткой рабочих лопаток установлен на валу 2. Перед рабочими лопатками расположена решётка неподвижных лопаток, образующих сопловой аппарат 3 турбины.

Турбина работает за счет энергии отработавших газов двигателя внутреннего сгорания. Отработавшие газы имеют температуру примерно 600…700 оС. Следует помнить, что для вращения вала турбины необходимо создать поток газа, движущейся с определенной скоростью, и

32

направить его на криволинейные поверхности лопаток колеса турбины. При расчёте турбины определяются следующие величины: расход газа

через турбину, наружный и средний диаметры колеса турбины, располагаемый перепад энтальпии, давление газа перед турбиной, треугольники скоростей на входе и выходе из турбины, потери на трение диска и вентиляционные потери, внутренний и эффективный КПД турбины, мощность на валу турбины.

Рис. 4.8. Схема проточной части турбины

Из расчёта компрессора имеем: птк = 39324 мин-1; Lадк = 30636 Дж / кг;

ηадк = 0,7765; Gк = 0,355 кг / с;D2к = 0,101 м.

Для выпускных газов принимаем: k' = 1,34; R' = 286,4 Дж / (кг·К);

ср' = 1128,7 Дж / (кг·К).

Температура газов перед турбиной Тг* = 923 К, давление газов за турбиной рг = 0,106 МПа.

1. Расход газа через турбину

Gт = Gк·(1 + 1 / (α·φ·14,5)σу = 0,355(1 + 1 / (1,8·1,15·14,5)0,99 = 0,363 кг / с,

где σу = 0,98…0,99 – коэффициент, учитывающий утечку газа. Принимаем

σу = 0,99.

Диаметр колеса турбины D1 = (1,0…1,1)D2к. Принимаем D1 = D2к = =0,101 м,

тогда u1 = u2к = 208,8 м / с.

Эффективный КПД турбины для выполненных конструкций изменяется в пределах 0,7…0,8. Принимаем ηт = 0,8.

2. Располагаемый тепловой перепад

Нт = [Lадк / (ηадк·ηт) ·Gк / Gт = [30636 / (0,7765·0,8) ·0,355 / 0,363 =

=48212 Дж / кг.

3.Условная адиабатная скорость истечения

сад =

2·Нт =

2·Нт =

2·48212 = 310,5 м / с.

2·48212 = 310,5 м / с.

33

Отношение χ = u1 / cад = 208,8 / 310,5 = 0,67. Обычно в |

||||||||||||||||

центростремительных турбинах χ = 0,64…0,7. |

|

|

|

|||||||||||||

4. Давление газа перед турбиной |

|

|

|

|

|

|||||||||||

|

|

|

|

рт* = рг [1 - Нт / (ср'·Тт*) – k ' / (k ' - 1) = |

|

|||||||||||

|

= 0,106[1 – 48212 / (1128,7·923) |

– 1,34 / (1,34 - 1) = |

0,1278 МПа. |

|||||||||||||

Для обеспечения продувки необходимо, чтобы рк / рт* = 1,1…1,3. В |

||||||||||||||||

данном случае рк / рт* = 0,1385 / 0,1278 = 1,1. |

|

|

|

|

||||||||||||

5. Наружный диаметр колеса турбины на выходе |

|

|

||||||||||||||

D2 = (0,7…0,85)D1. Принимаем D2 = 0.85·D1 = 0,85·101 = 0,086 м. |

||||||||||||||||

Втулочный диаметр колеса турбины на выходе Dвт = (0,25…0,32)D1. |

||||||||||||||||

Принимаем Dвт = 0,32·D1 = 0,32·0,101 = 0,032 м. |

|

|

||||||||||||||

Средний диаметр на выходе из турбины |

|

|

|

|

||||||||||||

Dср = |

0,5(D22 D2вт )= |

|

0,5(0,0862 |

0,0322 )= 0,065 м. |

||||||||||||

Принимаем μ = Dср / D1 = 0,065 / 0,101 = 0,6422. |

|

|

||||||||||||||

В выполненных конструкциях μ = 0,5…0,8. |

|

|

||||||||||||||

6. Минимальная степень реактивности турбины |

|

|

||||||||||||||

|

|

|

ρmin = χ2(1 - μ2) = 0,67 2(1 – 0,64222) = 0,26. |

|

||||||||||||

Для центростремительных турбин степень реактивности лежит в |

||||||||||||||||

пределах 0,45…0.55. Выбираем ρ = 0.5. |

|

|

|

|

|

|||||||||||

7. Адиабатическая работа расширения газа в сопловом аппарате |

||||||||||||||||

|

|

Нс = (1 - |

ρ)Нт = (1 – 0,5)48212 = 24106 Дж / кг. |

|

||||||||||||

8. Абсолютная скорость газа на выходе из соплового аппарата |

||||||||||||||||

|

|

|

с1 = φ |

2 Нс = 0,95 |

2 24106= 210,8 м /с. |

|

||||||||||

Здесь φ = 0,93…0,96 – коэффициент скорости, учитывающий потери в |

||||||||||||||||

сопловом аппарате. Принимаем φ = 0,96. |

|

|

|

|

|

|||||||||||

Угол выхода из соплового аппарата лежит в пределах 15…25о. |

||||||||||||||||

Принимаем α1 = 22о. |

|

|

|

|

|

|

|

|

|

|

|

|||||

9. Радиальная и окружная составляющие абсолютной скорости на |

||||||||||||||||

входе в колесо (рис. 4.9): |

|

о |

|

|

|

|

|

|

|

|

||||||

с1r = с1·sin α1 = 210,8·sin 22 |

= 79 м / с; |

|

|

|

|

|||||||||||

|

|

|

|

|

||||||||||||

с1и = с1·cos α1 = 210,8·cos 22 |

о |

= 195,4 м / с. |

|

|

|

|

||||||||||

|

|

|

|

|

||||||||||||

10. |

Угол |

входа |

газа |

|

на |

лопатки |

|

a |

|

|

||||||

|

C1 |

1 |

C1r |

W1 |

||||||||||||

рабочего колеса |

|

|

|

|

|

|

|

|

|

|||||||

β1 = 90 + arctg [(u1 |

- c1и) / c1r |

|

|

= 90 + arctg |

|

U1 |

b |

w |

||||||||

[(208,8 |

- 195,4) / 79 |

= 99,6о. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

1 |

||||||||||

Для радиальных лопаток допускается |

|

|

|

|

||||||||||||

изменение угла 1 в пределах 80…100о. |

|

Рис. 4.9. Треугольник скоростей |

||||||||||||||

11. Температура газа на входе в колесо |

||||||||||||||||

|

на входе в рабочее колесо |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

34 |

|

|

|

|

|

|

|

Т1 = Тг * - c12 / (2·ср') = 923 - 210,8 2 / (2·128,7) = 903 К. |

|

12. |

Давление газа на входе в колесо |

|

|

p1 = pт*[1 - Нс / (ср' ·Тт*) – k ' / (k ' - 1) = 0,1278[1 - |

|

|

– 24106 / (1128,7 ·923) |

- 1,34 / (1,34 - 1) = =0,1165 МПа. |

13. |

Плотность газа на входе в |

колесо |

ρ1 = (p1·10 6) / ( R' · Т1) = (0,1165·10 6) / (286,4·903,3) = 0,45 кг / м3.

14.Высота лопаток на входе в колесо

b1 = Gт / (π·D1 ρ1·c1r) = 0,363 / (3,14·0,101·0,45·79) = 0,016 м.

15.Относительная скорость газа на входе в колесо

w1 =

с12 u12 2·с1·u1·cos 1 =

с12 u12 2·с1·u1·cos 1 =

=

210,82 208,82 2·210,8 ·208,8 ·cos22о = 80,1 м / с.

210,82 208,82 2·210,8 ·208,8 ·cos22о = 80,1 м / с.

16.Адиабатная работа расширения газа в рабочем колесе

Нл = ρ·Нт = 0,5·48212 = 24106 Дж / кг.

17. Относительная скорость выхода газа на среднем диаметре

w2 |

=ψ w 2 |

2·H |

л |

u 2 |

(1 μ2) = |

|

1 |

|

1 |

|

= 0,9

80,12 2·24106208,82(1 0,64222)= 170 м / с.

80,12 2·24106208,82(1 0,64222)= 170 м / с.

Здесь ψ = 0,85…0,94 – коэффициент скорости, учитывающий потери

врабочем колесе. Принимаем ψ = 0,9.

18.Температура газа на выходе из колеса

Т2 = Т1 – [w22 - w12 + u12·(1 - μ2)] / (2·ср') = 903,3 - [170,3 2 - 80,12 +

+208,82(1 - 0,64222)] / (2·1128,7) = 882 К.

19.Адиабатная температура газа на выходе из турбины

Т2ад = Тт*(pг / pт*) (k ' - 1) / k ' = 923(0,106 / 0,1278) (1,34 - 1) / 1,34 = 880,3 К.

20. Плотность газа на выходе из турбины

ρ2 = (pг·10 6) / (R Т2) = (0,106·10 6) / (286,4·882) = 0,42 кг / м3.

21. Площадь на выходе из рабочего колеса

A2 = π / 4(D22 - Dвт2) = 3,14 / 4(0,862 - 0,0322) = 0,00501 м2.

22. Угол выхода из рабочего колеса в относительном движении

β2' = arcsin [Gт / (W2·A2·ρ2) = arcsin [0,363 / (170,3·0,00501·0,42) = 30,5о.

23. Утечки газа через радиальный зазор в колесе

Gут = 0,45·2 ∆ [1 + (D2 - Dвт ) / (2 Dср)] / (D2 - Dвт) = 0,45·2·0,0005 [1 + + (0,086 - 0,032) / (2·0,065)] / (0,086 -

–0,032) = 0,012 кг / с.

35

Здесь ∆ = 0,5…1,5 мм – зазор между корпусом и колесом. 24. Уточнённый угол выхода потока из рабочего колеса

β2 = arcsin [(Gт - Gут) / Gт sinβ2' = |

|

|

|

|||

|

arcsin [(0,363 |

о- |

о |

|

Uср |

|

– 0,012) / 0,363·sin30,5 |

|

= 29,4 . |

|

|

|

|

25. Окружная скорость на среднем |

|

|

|

|||

диаметре |

|

|

|

|

|

|

uср = μ·U1 = 0,6422·208,8 = 134 м / с. |

|

|

b |

|||

26. |

Окружная |

и |

осевая |

|

|

|

составляющие абсолютной скорости на |

C2 |

a |

2 |

|||

|

||||||

выходе из рабочего колеса (рис. 4.10): |

|

2 |

W2 |

|||

c2 и = uср - w2cosβ2 = 134,1 – 170,3cos29,4 |

|

Uср |

||||

|

|

|||||

|

= - 14,3 м / с; |

|

|

|

||

c2r w2 sin β2= 170,3·sin 29,4о = 83,5 м / с. |

Рис. 4.10. Треугольник скоростей на |

|||||

выходе из турбины

27. Абсолютная скорость газа на выходе из рабочего колеса

с2 =

с2и2 с2r2 =

с2и2 с2r2 =

( 14,3)2 83,52 = 84,7 м / с.

( 14,3)2 83,52 = 84,7 м / с.

28. Угол выхода потока из колеса в абсолютном движении

α2 = 90о + arcsin (с2 и / с2r) = 90 о + arcsin ( - 14,31 / 83,5) = 80,1о.

На расчётном режиме α2 = 80…100 о. 29. Работа газа на окружности колеса

Lи = u1·c2 и - uср·u2 и = 208,8·195,4 - 134,1 ( - 14,3) = 42733 Дж / кг.

30. Окружной КПД турбины

ηu = Lu / Нт = 42733 / 48212 = 0,8863.

Обычно на расчётном режиме ηu = 0,8…0,9. |

|

||

31. |

Потери энергии в сопловом аппарате |

|

|

zс = [1 / φ2 - 1 |

с12 / 2 = [1 / 0,962 - 1 |

8 2 / 2 = 1890 Дж / кг. |

|

32. |

Потери энергии в рабочем колесе |

|

|

zл = [1 / ψ2 - 1 |

w22 / 2 = [ 1 / 0,92 - 1 |

/ 2 = 3402 Дж / кг. |

|

33. |

Адиабатный КПД турбины |

|

|

ηад = 1 - (zс + zл) / Нт = 1 - (1890 + 3402) / 48212 = 0,8902.

34. Потери, связанные с тем, что покидающий турбину газ ещё обладает кинетической энергией ("потери с выходной скоростью"),

zв = с22 / 2 = 84,72 / 2 = 3589 Дж / кг.

35. Потери, связанные с утечкой газа через радиальный зазор, zут = (Lи·Gут) / Gт = (42733·0,012) / 0,363 = 1392 Дж / кг.

36

36. Мощность трения диска и вентиляционные потери

Nrд = t D12(u1 / 100) 3 ρср·0,735 = 4·0,1012(208,8 / 100)3·0,435·0,735 = 0,12 кВт,

где t – опытный коэффициент, зависящий от типа рабочего колеса. Для полуоткрытых колёс t = 3,5…5. Принимаем t = 4.

ρср = 0,5(ρ1 + ρ2) = 0,5(0,45 + 0,42) = 0,435 кг / м3 – средняя плотность газа. 37. Потери на трение и вентиляционные потери

zrд = Nrд · 1000 · iт / Gт = 0,12 · 1000 · 2 / 0,363 = 660 Дж / кг.

38. Внутренний КПД турбины

ηi = (Lu - zrg - zут) / Нт = (42733 - 660 - 1392) / 48212 = 0,8438.

39. Эффективный КПД турбины

ηт = ηi ·ηм = 0,8438·0,948 = 0,8,

где ηм = 0,9…0,96 – механический КПД. В начале расчёта ηт = 0,8.

40. Мощность на валу турбины

Nт = Нт·G·ηт / (iт·1000) = 48212·0,363 0,8 / (2·1000) = 7 кВт.

Таким образом, Nт = Nк. Если расхождение между Nт и Nк превышает 5 %, то расчёт необходимо повторить, задавшись другими значениями ηт,

,и т. д.

4.5.Турбокомпрессор

4.5.1. Устройство турбокомпрессоров

Турбокомпрессором называют агрегат, состоящий из компрессора и газовой турбины, рабочие колеса которых сидят на одном валу. Энергия, необходимая для сжатия воздуха компрессором, поступает от газовой турбины.

На большинстве выпускаемых комбинированных двигателей вал (ротор) с сидящими на нем рабочими колесами компрессора и турбины не связан с коленчатым валом двигателя. Необходимым условием работы турбокомпрессора, помимо равенства частот вращения турбины и компрессора, является также равенство их эффективных мощностей на любом режиме.

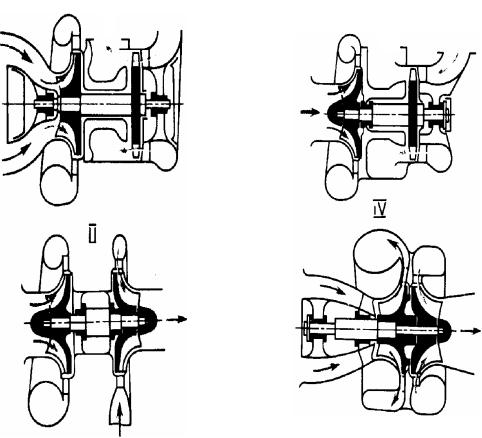

Схемы турбокомпрессоров. Турбокомпрессоры могут иметь различные конструктивные схемы, наиболее распространенные из которых приведены на рис. 4.11.

Схема I с опорами, расположенными по концам ротора, широко

37

I

II

Рис. 4.11. Конструктивные схемы турбокомпрессоров

применяется в турбокомпрессорах. Основное преимущество этой схемы - рациональное расположение подшипников и узлов уплотнений по концам ротора, цапфы которого имеют малый диаметр; поэтому окружные скорости в подшипниках относительно невысоки, что, в свою очередь, уменьшает тепловыделение и возможность перегрева подшипников.

Хорошие условия работы подшипников в схеме I обусловлены расположением колес компрессора и турбины между подшипниками

(при консольном расположении колес возрастают нагрузки на подшипник). К недостаткам схемы I относятся: увеличенная длина турбокомпрессора, сложность входного устройства компрессора, в том числе наличие ребер, затрудняющих получение высоких КПД.

Двухконсольная схема II с опорами, расположенными между дисками компрессора и турбины, обеспечивает малые габаритные размеры и массу турбокомпрессора. По этой схеме создают преимущественно турбокомпрессоры с центростремительной турбиной. Основной недостаток схемы – невозможность осмотра подшипников без разборки ротора, если корпус не имеет разъема в плоскости оси ротора. Кроме того, ввиду интенсивного нагрева подшипников необходимо их эффективное охлаждение, особенно со стороны турбины.

Схема III также весьма распространена; в ней колесо компрессора

38

расположено консольно, а опоры ротора находятся по обеим сторонам диска турбины. Такая схема обусловливает минимальные потери на входе в компрессор и общую компактность турбокомпрессора. К недостаткам схемы относятся затрудненный доступ к подшипнику компрессора и необходимость разборки ротора примонтаже.

Всхеме IV обеспечивается минимальная температура подшипников при наибольшей компактности. Эту схему часто называют схемой с моноротором, так как колеса компрессора и радиальной турбины непосредственно соприкасаются или представляют собой диск с двусторонним расположением лопаток. Высокая температура диска вызывает подогрев воздуха в колесе компрессора в процессе сжатия, в результате чего увеличивается работа, затрачиваемая на сжатие воздуха, и уменьшается КПД. При такой схеме вал ротора имеет обычно относительно небольшой диаметр и характеризуется меньшей жесткостью. Это затрудняет доводочные работы.

Врассмотренных выше схемах в качестве опор можно применять как подшипники скольжения, так и подшипники качения. Последние имеют меньшие потери на трение и меньшую длину, но уступают подшипникам скольжения по долговечности. В связи с этим подшипники скольжения широко используются в отечественных и зарубежных конструкциях турбокомпрессоров, хотя отдельные фирмы с успехом применяют подшипники качения.

Для обеспечения надежности и долговечности подшипников скольжения они смазываются под давлением и охлаждаются. Масло подается из системы смазки двигателя, а охлаждающая жидкость из системы охлаждения.

По причине перегрева подшипников отмечаются случаи заклинивания вала турбокомпрессора, что приводит к резкому обогащению горючей смеси, повышению температуры поршневой группы и возможному выходу из строя двигателя.

По принятой маркировке буквы ТКР обозначают: турбокомпрессор (ТК) с радиальной турбиной (Р); цифра – диаметр колеса компрессора в сантиметрах.

Примеры конструкций.. Турбокомпрессор ТКР-7 (рис. 4.12), выполненный по двухконсольной схеме II (см. рис. 4.11), устанавливают на двигатели грузовых автомобилей мощностью 100...300 кВт (КамАЗ, КАЗ, ЗИЛ, ГАЗ); он обеспечивает степень повышения давления 1,6...2,5, расход воздуха 0,09...0,36 кг/с при температуре газов перед турбиной до

650 °С.

39