- •Введение

- •1. НОВОЕ В ЗАКОНОДАТЕЛЬСТВЕ О ГРУЗОПОДЪЕМНОЙ ТЕХНИКЕ

- •Контрольные вопросы и задания

- •3. УПРАВЛЕНИЕ СКОРОСТЬЮ ПОДЪЕМА ГРУЗА КРАНОВЫМ МЕХАНИЗМОМ (ВАРИАНТ 2)

- •Контрольные вопросы

- •4. РЕДУКТОР С ИЗМЕНЯЕМЫМ ПЕРЕДАТОЧНЫМ ЧИСЛОМ ДЛЯ КРАНОВЫХ МЕХАНИЗМОВ

- •Контрольные вопросы

- •5. МЕХАНИЗМ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ В РЕДУКТОРЕ

- •Контрольные вопросы

- •7. УПРАВЛЕНИЕ ТОРМОЗАМИ КРАНОВЫХ МЕХАНИЗМОВ

- •Контрольные вопросы

- •8. ПРИВОД МЕХАНИЗМА С ГИБКИМ ТЯГОВЫМ ЭЛЕМЕНТОМ

- •Контрольные вопросы

- •Заключение

- •Библиографический список

Если ускорение все же окажется неприемлемым из-за величины ∆ti ,

то можно применять двигатели серии МАП или двух- (трехскоростные) МТКF. Во всяком случае громоздкая и дорогая система управления будет исключена.

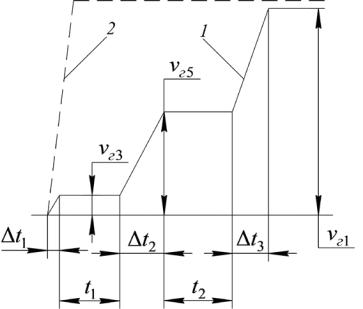

АДИ Рис. 2.2. Примерная диаграмма скоростного режима

механизма подъемабс грузом (1) и без груза (2)

Главное преимуществоирассмотренного МПГ – наличие посадочных скоростей, столь необход мых при монтажных работах и операциях, плавный пускСс м н мальными динамическими воздействиями на металлоконструкц ю, сокращение цикла. Диапазон регулирования

посадочной скорости vг3 : vг4 =1:20 и более.

Для управления двигателями достаточно иметь стандартные магнитные пускатели с кнопками «пуск», «стоп» и клавиши, объединяющие кнопки «пуск–пуск», «пуск–стоп», «стоп–стоп» обоих двигателей. Определение мощности и методика выбора двигателей требуют дополнительных исследований. Решающее влияние при этом будут иметь группа режима и перегрузочная способность (не менее трехкратной) двигателей серии МТКF.

Контрольные вопросы и задания

1. Что называется редуктором и каково его назначение в приводе машины?

10

2.Каковы основные причины потери мощности в редукторе.

3.Приведите достоинства многоступенчатых передач по сравнению с одноступенчатыми передачами.

3. УПРАВЛЕНИЕ СКОРОСТЬЮ ПОДЪЕМА ГРУЗА КРАНОВЫМ МЕХАНИЗМОМ (ВАРИАНТ 2)

Одна из особенностей работы МПГ – высокие динамические нагрузки. Это относится и к приводам (приводным станциям) наклонных цепных конвейеров. В обоих случаях необходим плавный пуск (разгон), а для грузоподъемных кранов кроме того необходимо обеспечить малые (посадочные) скорости, т.е. приблизительно

электронных устройств для управления скоростью подъема груза при

10-кратный диапазон изменения скорости подъема – опускания груза. В работе [5] показана неэффективностьИэлектротехнических и

использовании асинхронных двигателейДтрехфазного тока и

обоснована возможность управления этой скоростью, обеспечиваемой МПГ с помощью только механических устройств. В работе [6] подобная задача решена применениемАв механизме плавного пуска двухступенчатого планетарного редуктора, обгонной и фрикционной муфт. б

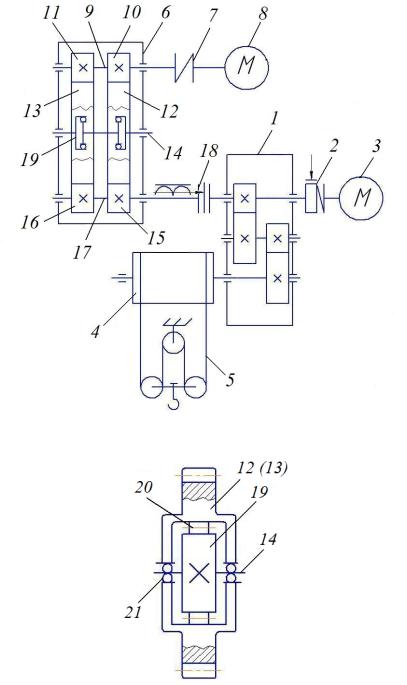

Предлагаемый МПГ (рис. 3.1) содержит основной редуктор 1, муфту-тормоз 2, двигательи3, ара ан 4 и полиспаст 5 (в этой части механизм выполнен по т повой схеме). Число ступеней редуктора 1, кратность полиспастаС5 другие параметры можно изменять в

зависимости от грузоподъемности Q , диапазона скоростей vг груза.

Предлагаемый механизм дополнен редуктором 6, входной вал которого муфтой 7 соединен с двигателем 8. Редуктор 6 двухпоточный: на входном (быстроходном) валу 9 закреплены шестерни 10 и 11, находящиеся в зацеплении с промежуточными («паразитными») зубчатыми колесами 12 и 13 соответственно, которые расположены на валу 14 и связаны с ним посредством встроенных обгонных муфт 19. Передача мощности через редуктор 6 (второй поток) осуществляется зацеплениями зубчатых колес 12 и 15, 13 и 16. Выходной вал 17 редуктора 6, на котором закреплены зубчатые колеса 15 и 16, соединен фрикционной электромагнитной муфтой 18 с быстроходным валом редуктора 1. В зубчатые колеса 12, 13 встроены полумуфты 19 (рис. 3.2), жестко закрепленные на валу 14, и ролики 20, замыкающие (размыкающие) кинематическую цепь в зависимости

11

от направления вращения. При разомкнутой цепи колесо 12 или 13 вращается относительно вала 14 на подшипниках 21.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

Рис. 3.1. Кинематическая схема механизма подъема груза |

||||

и |

|

|

|

|

С |

|

|

|

|

Рис. 3.2. Схема обгонной муфты

Работает механизм следующим образом. При включении двигателя 8 напряжение подается на нормально-разомкнутую муфту 18 и на нормально-замкнутый тормоз муфты-тормоза 2, т.е. муфта 18 включается, соединяя выходной и входной валы редукторов 1 и 6;

12

тормоз 2 выключается, обеспечивая вращение валов редуктора 1. При вращении ротора двигателя 8, например по часовой стрелке, вращение передает от шестерни 10 на колесо 12 и далее по цепи, т.к. обгонная муфта, встроенная в колесо 12, включена; колесо 13 при этом вращается вхолостую, т.к. его обгонная муфта разомкнута. Поскольку муфта 18 замкнута, то вращаются валы, зубчатые колеса редуктора 1 и барабан 4. Благодаря полиспасту 5 груз перемещается,

например вверх, плавно и с минимальной заданной скоростью vг1.

Через определенный промежуток времени включают двигатель 3, при этом выключаются двигатель 8 и муфта 18. Тормоз муфты-тормоза 2 остается расторможенным. Ротор двигателя 3 перед включением вращался вхолостую, что способствует плавному увеличению

скорости vг2 подъема груза до наибольшего (номинального) значения.

Основные операции подъема – опусканияИгруза при погрузочноразгрузочных работах, включая холостые перемещения, выполняются с использованием двигателя 3, редуктора 1 и полиспаста 5. Для перемещения груза с малыми скоростями включают двигатель 8, и

На механизмы грузоподъемногоДкрана при неустановившемся движении (пуск, торможение) кроме статических нагрузок действуют

через редуктор 6 включается вся кинематическая цепь.

динамические нагрузки, вызванные вращающимися и поступательно |

|||||||

|

А |

|

|

|

|||

движущимися массами [7]. Тогда |

|

|

|

|

|

|

|

Т =Т |

с |

+Т |

пв |

+Т |

ип |

, |

|

бп |

|

|

|

||||

где Тп– пусковой момент механизма; |

Тс– статический момент (при |

||||||

и |

|

|

|

груза, |

т.е. при движении с |

||

режиме установившегося движения |

|||||||

постоянной скоростьюС); Тив – инерционный момент от вращающихся масс, приведенный к валу двигателя; Тип – инерционный момент от поступательно движущихся масс.

Слагаемые моменты можно определить по формулам

|

|

z |

F D |

|

|

bIn |

|

9,55Qv2 |

|

|

Тс = |

|

|

б к |

; |

Тив = |

|

; |

Тип = |

г |

, |

|

2u η |

9,55t |

ntη |

|||||||

|

|

|

р |

|

|

|

|

|

|

|

где zб −число ветвей каната, |

закрепленных на барабане; |

Fк −сила |

||||||||

натяжения каната; |

|

D −диаметр барабана; |

uр −передаточное число |

|||||||

редуктора (в общем случае u = u1u6 , где u1,u6 −передаточные числа редукторов 1 и 6; для определения скорости vг2 следует использовать

13

значение u6 ); η −общий КПД; I −момент инерции ротора двигателя 3 или 8 соответственно; b ≈1,2– коэффициент, учитывающий момент

инерции |

вращающихся деталей (валов, зубчатых |

колес и т.д.); |

t −время |

пуска (разгона); n −частота вращения |

вала двигателя; |

Q −масса груза; vг −скорость груза.

Для МПГ фактическое время пуска при подъеме груза рекомендуется [7] определять по формуле

t = |

|

bIn |

|

+ |

|

9,55Qvг2 |

, |

|

|

9,55(Тср −Тс) |

|

n(Тср −Тс)η |

|

|

|||

где Tср − среднее значение момента, развиваемого двигателем. |

||||||||

Достоверное значение |

Tср |

можно |

определить |

при наличии |

||||

|

|

|

|

|

|

И |

|

|

циклограммы работы МПГ. При потоке грузов, масса Q которых |

||||||||

изменяется по случайному закону, разброс значений Tср |

недопустимо |

|||||||

|

|

|

Д |

|

|

|||

велик. Но в л юбом случае система управления частотой вращения вала двигателя должна обеспечить необходимое значение времени t . Однако это нельзя рассматривать как самоцель – важно обеспечить при пуске допустимое ускорение, т.к. только это уменьшает динамическое воздействие на металлоконструкцию крана,раскачивание груза и т.д.

Двигатель МПГ вы ирают по мощности |

||||

|

А |

|||

|

Р |

= |

Qgvг |

k , |

|

3 |

|||

б |

|

10 η |

||

где g −ускорение свободного падения; k −обобщенный коэффициент, |

||||

учитывающий условияиэксплуатации (тип рабочего органа, группа |

||||

режима, способ управления и т.д.). |

||||

Для привода цепных |

наклонных конвейеров с частыми |

|||

остановками (болееС8 в смену) также необходимо обеспечить плавный

пуск. Задача сводится к уменьшению динамической составляющей общего сопротивления движению ходовой части конвейера

Fд = 60vх2.чl (q + k1qх.ч) , z12 pц

где Fд −динамическая сила; vх.ч −скорость движения ходовой части;

l −длина |

конвейера; z1 −количество |

зубьев |

приводной звездочки; |

pц −шаг |

цепи; q −погонная масса |

груза; |

qх.ч −погонная масса |

14