1658

.pdfЛабораторная работа №2

Тема: «Изнашивание элементов машин».

Цель работы: Освоение методов исследования износа на практике.

Приборы и принадлежности: Машина трения МИ–1, электро - аналитические весы с ценой деления 0,1 мг.

Изнашиванием называют процесс разрушения и отделения материала с поверхности твёрдого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Основными количественными характеристиками изнашивания являются: износ, скорость изнашивания, интенсивность изнашивания.

Работа машины делится на три периода: начальный период работы – приработка, период установившегося режима изнашивания и период катастрофического изнашивания.

Методы испытаний механизмов на изнашивание делятся на эксплуатационные, стендовые и лабораторные.

Порядок выполнения работы:

1)Изучить конструкцию, машины трения МИ-1, начертить схему.

2)Ознакомиться с принципом работы электронных аналитических весов.

3)Определить износ образца.

3.1) Взвесить образец, предварительно промыв его в растворителе (бен-

зине).

3.2) Установить образец на шпиндель машины трения и провести испытание в течение 20 мин при нагрузке 40 Н.

3.3) После испытания вторично взвесить образец, предварительно его

промыв в растворителе.

3.4) Вычислить износ образца U, мг, по формуле

U m1 m2. |

(6) |

где m1 – масса образца до эксперимента, мг; m2 – масса, образца после экспери-

мента, мг.

4)Определить достоверность и погрешность замеров результатов износа

Мпо экспериментальным данным (таблица 4).

5)Составить отчет.

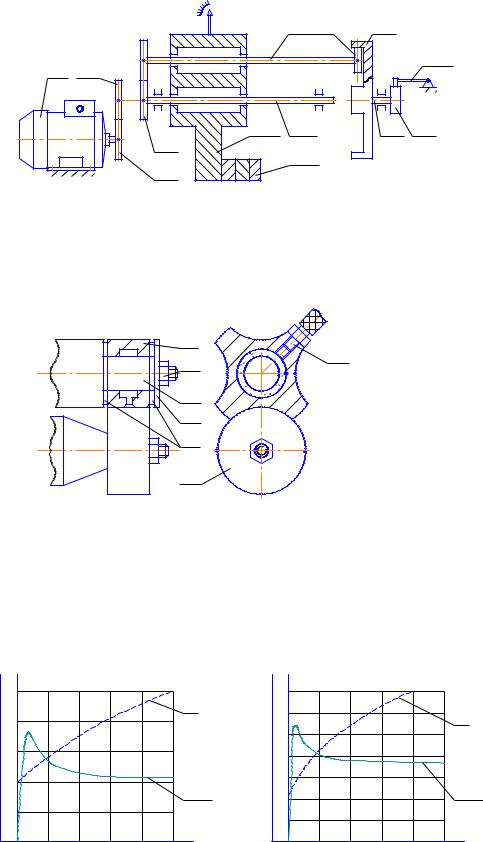

Рисунок 7 – Машина трения МИ–1.

|

|

5 |

6 |

7 |

|

1 |

3 |

|

|

|

10 |

|

|

|

|

||

|

12 |

11 |

|

8 |

9 |

|

4 |

13 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1-Электродвигатель; 2,3,4,6,7-Система передач; 5-Валик; 8-Шпиндель; |

|||||

9-Образец; 10-Контрольное тело; 11-Вал; 12-Маятник; 13-Грузы |

|||||

|

Рисунок 8 – Схема машины трения. |

|

|||

1 |

6 |

|

5 |

||

|

||

2 |

|

|

4 |

|

|

3 |

|

|

7 |

|

1-Букса

2-Цапфа

3-Прокладка

4-Шайба

5-Гайка

6-Штуцер

7-Ролик

Рисунок 9 – Пара трения.

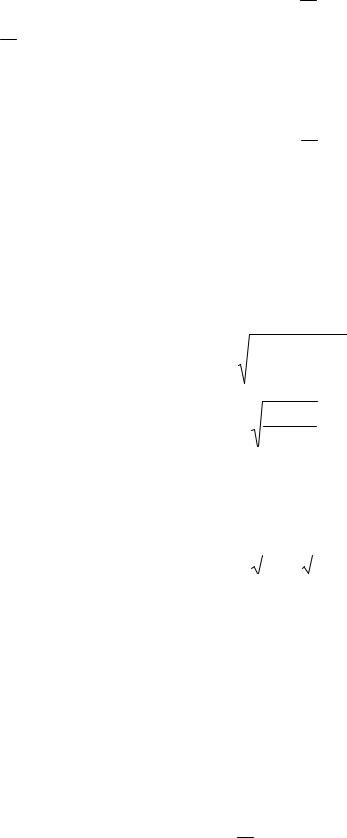

Граничное трение |

|||

T, ЕC |

М |

,кг см |

|

кр |

|

||

50 |

5 |

|

Т |

40 |

4 |

|

|

|

|

||

30 |

3 |

|

|

20 |

2 |

|

Мкр |

10 |

1 |

|

|

|

|

||

|

0 |

|

5 10 15 20 25 t, мин |

|

Сухое трение |

|

||

T, ЕC М ,кг см |

|

|

||

|

|

кр |

|

|

70 |

7 |

|

|

|

60 |

6 |

|

|

Т |

50 |

5 |

|

|

|

40 |

4 |

|

|

|

30 |

3 |

|

|

Мкр |

20 |

2 |

|

|

|

|

|

|

||

10 |

1 |

|

|

|

|

0 |

5 10 |

15 20 25 |

t, мин |

Рисунок 10 – Зависимость изменения температуры и крутящего момента

в паре трения.

Выбор числа образцов

Для получения достаточно достоверных результатов изнашивания деталей необходимо: провести испытания в сопоставимых условиях такого числа дета-

лей (или образцов), при котором получалась бы ошибка не выше заданной;

учесть погрешности измерений и измерительной аппаратуры.

Выбор числа образцов или деталей для испытаний производится в соот-

ветствии с ГОСТом 27.502-83 (СТ СЭВ 3944-82) двумя способами: параметри-

ческим, когда известен закон изменения случайной величины (износа), и непа-

раметрическим, когда закон распределения неизвестен. Целью выбора является определение такого числа образцов, которое позволило бы получить ошибку не выше заданной.

Большинство деталей строительных и дорожных машин выходит из строя вследствие изнашивания, а для этого процесса характерен нормальный закон распределения измеряемой величины.

Необходимое число N испытываемых образцов определятся формуле

|

|

|

|

в |

|

2 |

|

|

N t |

N 1 |

|

|

|

, |

(7) |

||

0 |

||||||||

|

|

|

|

|

||||

где t (N-1) – квантиль распределения Стьюдента с (N–1) степенью свободы; 0 –

относительная ошибка оценки показателя; в – коэффициент вариации.

Число испытываемых образцов (деталей) зависит от принятой 0, довери-

тельной вероятности и коэффициента вариации в (таблица 2).

Пример. Необходимо определить число объектов наблюдения, при кото-

ром с односторонней доверительной вероятностью = 0,9 относительная ошиб-

ка 0 не превышала 0,1. Среднее значение в равно 0,2.

Решение. По таблице 2 для в = 0,2 при = 0,9 и 0 = 0,1 число N = 8. В ре-

зультате наблюдений за восемью деталями установлено, что в = 0,3, т.е. боль-

ше, чем задано. Поэтому необходимо провести дополнительные наблюдения.

Для в = 0,3, = 0,9, 0 = 0,1 по таблице 1 находим N = 15. Следовательно, необ-

ходимо дополнительно провести наблюдения еще за семью деталями.

Таблица 2

Число объектов наблюдения при нормальном законе распределения,

необходимое для получения заданных достоверных показателей

Односторонняя |

|

|

|

Коэффициент вариации в |

|

|

|

|

||||

доверительная |

|

|

|

|

|

|

|

|

|

|

|

|

0,1 |

0,2 |

0,3 |

0,1 |

0,2 |

0,3 |

0,1 |

0,2 |

0,3 |

0,1 |

0,2 |

0,3 |

|

вероятность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 = 0,05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,80 |

4 |

13 |

25 |

– |

50 |

150 |

20 |

80 |

315 |

25 |

150 |

500 |

0,90 |

8 |

25 |

65 |

– |

80 |

200 |

25 |

150 |

500 |

40 |

200 |

500 |

0,95 |

13 |

40 |

10 |

25 |

125 |

315 |

40 |

200 |

400 |

50 |

315 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 = 0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,80 |

– |

5 |

10 |

– |

15 |

20 |

– |

20 |

65 |

– |

32 |

125 |

0,90 |

3 |

8 |

15 |

– |

25 |

65 |

– |

40 |

125 |

– |

65 |

200 |

0,95 |

5 |

13 |

25 |

– |

3 |

80 |

– |

50 |

150 |

– |

80 |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 = 0,15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,80 |

– |

3 |

5 |

– |

6 |

10 |

– |

13 |

32 |

– |

20 |

65 |

0,90 |

– |

4 |

8 |

– |

8 |

25 |

– |

15 |

50 |

– |

25 |

100 |

0,95 |

3 |

6 |

13 |

– |

15 |

32 |

– |

25 |

65 |

– |

32 |

125 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 = 0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,80 |

– |

– |

– |

– |

3 |

6 |

– |

6 |

20 |

– |

10 |

32 |

0,90 |

– |

4 |

6 |

– |

5 |

15 |

– |

10 |

32 |

– |

13 |

50 |

0,95 |

– |

5 |

8 |

– |

8 |

20 |

– |

13 |

40 |

– |

20 |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Достоверность и погрешность замеров результатов

Достоверность и погрешность замеров результатов оценивают на основа-

нии известных положений теории вероятности. Согласно теории ошибок все от-

клонения изменяемых величин подчиняются распределению Стьюдента. Это распределение дает возможность по малому числу проведенных опытов оты-

скивать приближенное значение искомой величины. Точность полученной при-

ближенной величины М с заданной надежностью определяем по формуле

M M з, |

(8) |

где M – среднее арифметическое значений износа; з – точность замеров.

Пример. Проведен замер восьми деталей (таблица 3). Нужно определить точность замеров з.

Решение. Среднее арифметическое M, определяем по формуле |

|

||

|

|

Mi , |

(9) |

|

M |

||

|

|

N |

|

где Мi – значение износа; N – число опытов.

Средняя квадратичная ошибка одного измерения , определяется по фор-

муле

|

Mi M 2 |

, |

(10) |

N1

436,02 7,9

7

Средняя квадратичная ошибка для среднего арифметического м, опреде-

ляется по формуле

м |

|

|

|

7,9 |

|

2,79 |

(11) |

||

|

|

|

|

|

|

||||

|

N |

8 |

|||||||

|

|

|

|

||||||

Задаваясь доверительной вероятностью = 0,95 (т.е. из 100 опытов пять |

|||||||||

могут выйти за границы точности), определяем |

точность замеров з, по формуле |

з t м , |

(12) |

где t – коэффициент Стьюдента (таблица 5).

з 2,37 2,79 6,6

Вывод: при = 0,95 и N=8, точность полученной приближенной величины М составит

M M з 185,4 6,6 мкм.

Таблица 3

Определение ошибок опытов

|

|

Отклонение от средне- |

Среднее квадратичное от- |

|

№ опыта |

Износ, мкм |

клонение от среднего |

||

го арифметического |

||||

|

|

арифметического |

||

|

|

|

||

|

|

|

|

|

1 |

178 |

-2,2 |

4,84 |

|

2 |

182 |

1,8 |

3,24 |

|

3 |

185 |

4,8 |

23 |

|

4 |

188 |

7,8 |

60,8 |

|

5 |

192 |

11,8 |

139 |

|

6 |

192 |

11,8 |

139 |

|

7 |

178 |

-2,2 |

4,84 |

|

8 |

188 |

7,8 |

60,8 |

|

|

|

|

|

Исходные данные для выполнения лабораторной работы

Таблица 4

Экспериментальные значения износа, М

|

Вариант |

|

|

|

|

Интервал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

1,8057 |

1,8716 |

1,6968 |

1,8104 |

1,6638 |

1,9227 |

1,45859 |

2,2301 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2,0060 |

2,0746 |

1,8925 |

2,0109 |

1,8581 |

2,2179 |

1,6444 |

2,4481 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

1,4053 |

1,4656 |

1,3054 |

1,4096 |

1,275,1 |

1,5125 |

1,0870 |

1,7943 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

1,0048 |

1,0597 |

0,9140 |

1,0087 |

0,8865 |

1,1023 |

1,0680 |

1,0047 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

4,6091 |

4,7134 |

4,4366 |

4,6165 |

4,3843 |

4,7943 |

4,5730 |

4,3516 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

3,2074 |

3,2925 |

3,0667 |

3,2135 |

3,0241 |

3,3585 |

3,1160 |

3,0516 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

2,0590 |

2,0745 |

1,8924 |

2,0108 |

1,8581 |

2,1278 |

1,9753 |

1,8350 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

1,0048 |

1,0597 |

0,9139 |

1,0087 |

0,8867 |

1,1029 |

0,7154 |

1,3584 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

2,2062 |

2,2776 |

2,0882 |

2,2130 |

2,0524 |

2,3329 |

1,8301 |

2,6660 |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

1,2971 |

1,9515 |

2,2316 |

1,4585 |

1,9227 |

1,6638 |

1,8104 |

1,6968 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

|

|

|

|

Таблица значений t |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,95 |

0,99 |

0,999 |

|

|

0,95 |

0,99 |

0,999 |

|

|

|

|

|

|

|

|

|

|

|

5 |

2,78 |

4,60 |

8,61 |

20 |

|

2,093 |

2,861 |

3,883 |

|

6 |

2,57 |

4,03 |

6,86 |

25 |

|

2,064 |

2,797 |

3,745 |

|

7 |

2,45 |

3,71 |

5,96 |

30 |

|

2,045 |

2,756 |

3,659 |

|

8 |

2,37 |

3,50 |

5,41 |

35 |

|

2,032 |

2,720 |

3,600 |

|

9 |

2,31 |

3,36 |

5,04 |

40 |

|

2,023 |

2,708 |

3,558 |

|

10 |

2,26 |

3,25 |

4,78 |

45 |

|

2,016 |

2,692 |

3,527 |

|

11 |

2,23 |

3,17 |

4,59 |

50 |

|

2,009 |

2,679 |

3,502 |

|

12 |

2,20 |

3,11 |

4,44 |

60 |

|

2,001 |

2,662 |

3,464 |

|

13 |

2,18 |

3,06 |

4,32 |

70 |

|

1,996 |

2,649 |

3,439 |

|

14 |

2,16 |

3,01 |

4,22 |

80 |

|

1,001 |

2,640 |

3,418 |

|

15 |

2,15 |

2,98 |

4,14 |

90 |

|

1,987 |

2,633 |

3,403 |

|

16 |

2,13 |

2,95 |

4,07 |

100 |

|

1,984 |

2,627 |

3,392 |

|

17 |

2,12 |

2,92 |

4,02 |

120 |

|

1,980 |

2,617 |

3,374 |

|

18 |

2,11 |

2,90 |

3,97 |

|

|

1,960 |

2,576 |

3,291 |

|

19 |

2,10 |

2,88 |

3,92 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лабораторная работа №3

Тема: «Прогнозирование износа сопряжений».

Цель работы: Практическое освоение метода прогнозирования износа сопряжений, основанного на экстраполяции значений прогнозированного параметра.

Задача: Рассчитать износ втулок двигателя дорожной машины на прогнозируемый период по экспериментальным данным, полученным в результате исследования процесса изнашивания (таблица 7).

Порядок выполнения работы:

1)По экспериментальным данным (см. таблицу 7) построить график

y=f(х).

2)По графику выбрать модель прогнозирования (таблица 6).

3)Определить параметры выбранной функции (см. таблицу 6).

4)Записать модель прогноза с найденными параметрами.

5)Вычислить теоретический динамический ряд (y).

6)Рассчитать прогноз вперёд на прогнозируемый период.

7)Вычислить ошибку прогноза при доверительной вероятности = 0,95.

8)Составить отчет.

Методические указания

Износ деталей машин прогнозируют на стадии конструирования для оценки интенсивности изнашивания и ресурса детали, а также в эксплуатации для определения периодичности проведения и характера управляющих воздействий (регулировочных операций, замены элементов). Износ характеризует техническое состояние деталей или сопряжений машины и может быть использо-

ван в качестве диагностического параметра. Прогнозирование износа основных элементов дорожных машин на определенный период времени (например, год,

межремонтный период, срок службы) имеет очень большое значение для обес-

печения их надежности и повышения эффективности использования.

Различают три этапа прогнозирования: ретроспекцию, диагностику и про-

гноз. Первый этап заключается в исследовании динамики прогнозируемого процесса – выявлении и уточнении закономерностей изменения параметров со-

стояния элементов машины. На втором этапе устанавливают допустимые пре-

делы изменения параметров состояния элементов, разрабатывают или выбирают методы и средства измерения, измеряют параметры технического состояния,

выбирают методы прогнозирования, а также способы оценки достоверности прогноза. Нa третьем этапе прогнозируют изменение параметров состояния элементов, синтезируют прогнозы, обобщая их на техническое состояние (уро-

вень надежности) всей машины.

Таким образом, этап ретроспекции направлен в прошлое, этап диагности-

ки – в настоящее, этап прогноза – в будущее, причем будущее в виде прогноза возвращается к настоящему (воздействует на него). Из этого вытекает возмож-

ность использования результатов прогнозирования процессов изнашивания для управления надежностью машин. В эксплуатации управление надежностью до-

рожных машин может быть осуществлено путем установления технических ус-

ловий на технологические операции, проводимые во время обслуживания и ре-

монта машин. Обосновав допускаемые значения параметров машины (размеры деталей, зазоры в сопряжениях, усилия на рычагах управления и др.) при прове-

дении регулировочных или ремонтных работ, можно задать определенный уро-

вень безотказности и долговечности машины, планировать расход запасных частей, потребность в смазочных материалах, периодичность проведения меро-

приятий технического обслуживания и ремонта.

Использование результатов прогнозирования при разработке техническо-

го задания на изготовление элементов дорожных машин позволяет управлять надежностью машин на стадии проектирования.