1583

.pdfром является всемирно известный производитель индустриальных двигателей немецкая фирма «Дойтс».

Последовательность изготовления гильз

Внастоящий момент ведущими производителями, такими как Камский моторный завод, Производственное предприятие «КТД» (г. Киев) и др. при производстве гильз используются следующие методы механической, химической и термической обработки:

- заготовки изготавливаются методом центробежного литья; - нанесение микрорельефа на внутреннюю поверхность гильз ме-

тодом плосковершинного или равновершинного хонингования; - нанесение антифрикционного покрытия; - термообработка с использованием токов высокой частоты;

- применение механико-химической обработки; - использование метода графитизации.

8.2.Материалы для вкладышей подшипников дизельных двигателей

Вдизелестроении применяются главным образом подшипники скольжения; подшипники качения применяются значительно реже. С целью экономии цветных металлов, а также повышения прочности вкладыши (втулки) подшипников целесообразно изготовлять биметаллическими.

Работа подшипников зависит от условного удельного давления р на подшипник и окружной скорости v на поверхности шейки вала. Допустимые значения р и v зависят главным образом от материала вкладыша и шейки вала и качества обработки рабочих поверхностей. Величины р и v для подшипников некоторых типов двигателей приведены в табл. 1.

Требования к подшипниковым материалам. Подшипниковые (ан-

тифрикционные) материалы должны иметь:

1) высокие механические свойства при рабочих температурах, особенно предел выносливости, что необходимо для исключения выкрашивания сплава вследствие появления усталостных трещин;

2) высокую износостойкость при хорошей прирабатываемости и минимальной склонности к задиранию;

3) способность удерживать смазку (для обеспечения низкого коэффициента трения) и поглощать посторонние частицы;

50

4)высокую коррозионную стойкость в среде окисленных масел с кислотами;

5)невысокий коэффициент линейного расширения, чтобы при работе не происходило значительного изменения зазоров;

6)хорошие технологические свойства (прочная сцепляемость с основанием, низкая температура плавления, хорошая обрабатываемость резанием).

Таблица 1

Условия работы подшипников некоторых дизелей

|

|

|

Условия работы |

|||

Тип |

|

Марка |

р, кг/мм2 |

|

||

Вкладыш |

макси- |

мини- |

v, |

|||

дизеля |

бронзы |

|||||

|

маль- |

маль- |

м/с |

|||

|

|

|

||||

|

|

|

ное |

ное |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Коренной |

Бр. С30 |

215 |

95 |

8.0 |

|

В2-600ТК |

Шатунный |

Бр. С30 |

270 |

82 |

7,1 |

|

Верхней головки шатуна |

Бр. ОЦ 10-2 |

730 |

– |

1,2 |

||

|

Нижней головки шатуна |

Бр. ОЦ 10-2 |

875 |

– |

1,3 |

|

|

Коренной |

Бр. С30 |

200 |

140 |

8.8 |

|

Д18 |

Шатунный |

Бр. С30 |

200 |

90 |

8,0 |

|

|

Верхней головки шатуна |

Бр. ОЦ 10-2 |

670 |

– |

1,1 |

|

|

|

|

|

|

|

|

Для обеспечения этих требований подшипниковые материалы должны:

1)не быть излишне твердыми, чтобы не терять способности пластически деформироваться, охватывая равномерно шейку вала; чем пластичнее материал, тем легче он прирабатывается;

2)обладать достаточной теплопроводностью, чтобы отводить тепло, возникающее при трении;

3)содержать низкоплавкую составляющую, чтобы в случае опасного повышения температуры происходило местное оплавление и расплавленная пленка, растекаясь по поверхности, предотвращала бы схватывание и повреждение поверхности вала.

Вкладыши со свинцовой бронзой

Химический состав. При изготовлении быстроходных дизелей для вкладышей широко применяют свинцовую бронзу, химический состав которой приведен в табл. 2.

51

|

|

Химический состав бронзы Бр. С30 |

|

|

Таблица 2 |

||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание элементов, % |

|

|

|

|

|

|||||

Основные элементы |

|

|

|

|

Примеси, не более |

|

|

||||||

Рb |

Сu |

|

Аs |

Sb |

Sn |

Si |

Ni |

|

Р |

|

Fе |

Zn |

Всего |

|

|

|

примесей |

||||||||||

27-33 |

Остальное |

|

0,1 |

0,3 |

0,1 |

0,02 |

0,5 |

|

0,1 |

|

0,25 |

0,1 |

0,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

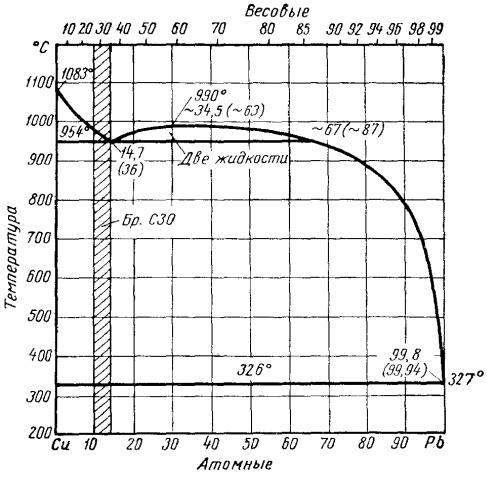

Структура. Медь и свинец взаимно практически нерастворимы (рис. 10). Так, в твердом состоянии в меди растворяется не более 0,29

%свинца; в свинце в твердом состоянии растворяется не более 0,007

%меди. Большой интервал кристаллизации (1000…326 °С), разность удельных весов меди и жидкого раствора, обогащенного свинцом, отсутствие растворимости компонентов друг в друге обуславливают то, что структура свинцовой бронзы зависит от скорости охлаждения. Чем медленнее охлаждение, тем крупнее выделения свинца, тем неравномернее его распределение (тем больше ликвация).

проценты

проценты

52

Рис .10. Диаграмма состояния медь – свинец

Структура свинцовой бронзы состоит из твердой медной основы, в которую вкраплены мягкие включения свинца. Свинец имеет более высокий коэффициент линейного расширения, чем медь. Когда при трении происходит нагрев, частицы свинца выступают из пор и размазываются по поверхности трения. Исследование прирабатываемости свинцовой бронзы показало, что свинец изнашивается значительно быстрее меди. Чем мельче и равномернее распределены частицы свинца, тем выше антифрикционные свойства. При соприкосновении жидкой бронзы со стальным основанием происходит взаимное растворение и образование хрупкой прослойки эвтектического строения.

Основные свойства. Механические свойства бронзы приведены в табл. 3.

Механические свойства бронзы Бр. С30 при 20 °С |

Таблица 3 |

|||

|

||||

|

|

|

|

|

Способ отливки |

σв, кг/мм2 |

δ, % |

|

НВ, кг/мм2 |

|

|

|

|

|

|

не менее |

|

||

|

|

|

||

Литье в кокиль |

6 |

4 |

|

25 |

|

|

|

|

|

Свойства свинцовой бронзы, охлажденной со скоростью около

400град/мин, следующие:

-теплопроводность 0,34 град;

-удельный вес 9,54 г/см3;

-коэффициент трения: со смазкой 0,008; без смазки 0,18.

Свинцовая бронза имеет ряд преимуществ перед другими антифрикционными сплавами:

1)более высокий предел выносливости и модуль упругости;

2)механические свойства сохраняются при нагреве до 2500 °С, тогда как у оловянных баббитов – только до 1200 °С;

3)выдерживает большие удельные нагрузки при высоких скоростях скольжения;

4)более высокая теплопроводность по сравнению с баббитами. С уменьшением толщины слоя свинцовой бронзы (как, впрочем,

идругих антифрикционных сплавов в биметаллических вкладышах) предел выносливости значительно возрастает.

Наилучшие показатели предела выносливости получаются при толщине слоя антифрикционного сплава 0,020-0,025 мм.

53

Способы изготовления вкладышей

Вследствие невысокой прочности вкладыши из свинцовой бронзы изготовляют биметаллическими, свинцовая бронза находится на основании из мягкой стали.

Существуют следующие способы изготовления заготовок вкладышей из свинцовой бронзы:

1)заливка бронзой трубчатых заготовок;

2)заливка бронзы на ленту;

3)получение слоя бронзы металлокерамическим способом;

4)получение слоя бронзы металлизацией;

5)механический способ (сетчатые подшипники).

Заливка трубчатых заготовок. Шихтовые материалы

Лучше применять вайербарсовую медь, чем катодную, содержащую много водорода, ухудшающего качество вкладышей. При выплавке свинцовой бронзы в шихту можно вводить до 15-25 % стружки, получающейся при механической обработке вкладышей. Но при этом надо принимать меры, исключающие попадание частиц стали.

Плавку бронзы производят в дуговых или тигельных печах. Наиболее совершенными являются тигельные индукционные печи; в них сокращается время плавки, расход электроэнергии, уменьшается усадка металла и ликвация свинца.

B дуговых или обычных тигельных печах свинцовую бронзу разливают в водоохлаждаемые изложницы, контролируют ее химический состав и вид излома. Годные чушки снова расплавляют в небольших тиглях и заливают вкладыши. В индукционных печах создается постоянство условий плавки и выгорания составляющих; заливку вкладышей производят прямо из этих печей.

Подготовка заготовок

Основание вкладыша изготовляют из низкоуглеродистой стали (обычно стали 10). Увеличение содержания углерода приводит к закалке основания и ухудшению обработки резанием. Чем больше в стали углерода, тем толще получается прослойка хрупкой составляющей между сталью и бронзой (сложной фосфидной эвтектики).

Для прочного сцепления свинцовой бронзы со стальным основанием последнее зачищают наждачным полотном, тщательно обезжиривают и покрывают слоем флюса (технически чистой бурой). Заливку производят в нагретые до 1050-1060 °С заготовки. При нагреве в электрических печах во избежание образования окалины заготовки

54

устанавливают на поддон с углем литниковым отверстием вниз. Нагрев может производиться также и индукционным способом.

Процесс заливки

Заливку вкладышей бронзой производят при температуре 10601080 °С. Повышение температуры заливки ускоряет процесс растворения железа и приводит к увеличению содержания его в бронзе до 0,3-0,4 %. Перед заливкой бронза должна быть тщательно перемешана графитовой мешалкой.

При стационарной заливке нагретые заготовки устанавливают на столик спрейера и через литниковые отверстия производят заливку.

Спрейер – специальное устройство для водовоздушного охлаждения вкладышей.

По окончании заливки делают выдержку 5-7 с для всплывания пузырьков воздуха, газа, окислов и других неметаллических включений, после чего производят воздушно-водяное охлаждение. Для равномерного охлаждения столик вместе с заготовкой вращают вокруг своей оси: число оборотов 8-9 в мин. Высокое качество обеспечивает направленное охлаждение (снизу вверх) со скоростью 400500 град/мин. При центробежной заливке для уменьшения ликвации свинца необходимо правильно подобрать число оборотов станка.

Спроектирован полуавтоматический станок для заливки свинцовой бронзой втулок внутренним диаметром 85 мм и длиной 120 мм; производительность станка – 150 заготовок в час.

Заливка на ленту. Заливку осуществляют непрерывным методом на специальных установках. Вкладыши изготовляют штамповкой из этой ленты. Высокая и равномерная скорость охлаждения обеспечивает получение мелкой структуры. Такая установка действует на заводе корпорации «Форд».

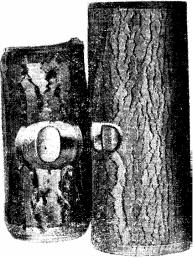

Контроль вкладышей. Качество свинцовой бронзы на вкладышах контролируют рентгеновскими лучами (100 %-ный контроль для ответственных вкладышей, выборочный – для менее ответственных) и внешним осмотром. Периодически проверяют микроструктуру, сцепление бронзы со сталью и химический состав. Для контроля прочности сцепления половинку вкладыша выравнивают и выгибают слоем бронзы наружу. При хорошем сцеплении бронза имеет небольшие трещины, при плохом – слой бронзы полностью или частично отслаивается от стали (рис. 11). Качество вкладыша по результатам рентгеноконтроля в микроструктуре устанавливают сравнением со специальными эталонами.

55

Виды брака и способы их устранения

Рассмотрим наиболее часто встречающиеся виды брака, выявляемые при рентгеноконтроле, и способы их устранения.

|

Грубозернистая структура выявляется |

|

|

на рентгеновских снимках в виде крупных |

|

|

белых пятен неправильной формы, пример- |

|

|

но одинаковых по размеру. |

|

|

Такая структура получается при малой |

|

|

скорости охлаждения заготовок (менее 300- |

|

|

350 град/мин) и перегреве сплава при залив- |

|

|

ке. Вкладыши с заметным укрупнением зе- |

|

|

рен свинца бракуют. |

|

|

Для устранения грубозернистой струк- |

|

|

туры повышают скорость охлаждения. При |

|

а |

этом в сплаве ускоряется образование мед- |

|

б |

ного скелета и частицы свинца, окруженные |

|

Рис. 11. Технологическая |

||

сеткой закристаллизовавшейся меди, не ус- |

||

проба на определение ка- |

||

чества сцепления бронзо- |

пеют укрупниться. |

|

вого слоя со стальным ос- |

Ликвация свинца – неравномерное рас- |

|

нованием: а – плохое сцеп- |

пределение свинца по вкладышу; выявляется |

|

ление; б – хорошее сцеп- |

в виде крупных белых пятен, полос, распо- |

|

ление |

ложенных в определенных частях вкладыша. |

|

|

Ликвация свинца возникает при неравномерном охлаждении вкладыша (в местах медленного охлаждения появляются крупные частицы свинца) или при наличии ликвации в жидком сплаве (недостаточное перемешивание или длительная выдержка сплава перед заливкой). Ликвация возрастает с увеличением содержания свинца в сплаве.

Сетка свинца выявляется в виде белых переплетающихся между собой нитей и прожилок. При наличии ясно выраженной сетки любого размера вкладыши бракуют. Сетка появляется при быстром (более 500 град/мин), резком неравномерном охлаждении вкладышей, приводящем к возникновению в бронзовом слое временных напряжений, превышающих прочность кристаллов меди. В полностью охлажденных вкладышах остаются значительные внутренние напряжения, которые определяют по специально разработанной методике. Под влиянием напряжений образуются трещины, которые заполняются жидким сплавом, обогащенным свинцом (в последние моменты кристаллизации – жидким свинцом). Наиболее легко сетка образуется в местах рыхлот, имеющих пониженную прочность. Повышенное содержание в сплаве газов (особенно водорода), а также примесей, пони-

56

жающих пластичность меди (например, висмут), способствует образованию трещин в медной основе и появлению сетки свинца.

Столбчатая ликвация – вертикальные трещины у кромок вкладыша, заполненные свинцом. Ликвация появляется благодаря неравномерному ускоренному охлаждению у торцов заготовок. Образовавшиеся вследствие этого трещины в медной основе заполняются затем свинцом. Наблюдается столбчатая ликвация главным образом на нижней части заготовки, устанавливаемой на столик спрейера. Для устранения этого вида брака необходимо уменьшить скорость охлаждения торцов заготовок (устанавливать заготовки на подогретые графитовые подставки, обмазывать нижнюю кромку заготовки теплоизоляционной краской, исключать возможности попадания охлаждающей воды на жидкий металл и др.).

Рыхлота (пористость) выявляется в виде черных пятен или участков. Вкладыши с таким дефектом, обычно располагающимся в верхней части сдвоенных и строенных заготовок, бракуют. Рыхлота образуется при недостаточной скорости охлаждения, перегреве сплава перед заливкой, при более быстром охлаждении верхней части заготовки по сравнению с нижней, недоливах при заливке, недостаточном размере прибыльной части. В заготовках вкладышей, залитых более толстым слоем бронзы, больше вероятности образования рыхлот.

Окислы, так же как и рыхлота, выявляются в виде черных пятен или участков. Различить окислы от рыхлот довольно трудно. Образуются окислы при длительном пребывании расплавленного металла в печи или тигле, недостаточном защитном угольном покрове, перегреве металла, недостаточном раскислении. Чем больше в готовых вкладышах фосфора, тем меньше вероятность появления окислов.

Газовые раковины дают черные круглые точки. Раковины небольшого размера, не выходящие на поверхность и расположенные не кучно, не понижают работоспособность вкладыша. Крупные или расположенные близко друг к другу раковины недопустимы. Раковины образуются вследствие чрезмерного насыщения жидкого металла газами или захвата воздуха струей металла. Насыщению газами способствует длительная выдержка жидкого металла, плохой защитный угольный покров, заливка вкладышей на влажных графитовых поддонах, применение влажного угля. При заливке заготовок длинной струей металл, падая с большой высоты, ударяется о дно формы, разбрызгивается, завихряется. При этом происходит захват воздуха, пузырьки

57

которого не успевают всплыть из-за вязкости сплава и быстрого охлаждения; величина струи при заливке должна быть минимальной.

Посторонние включения. Наиболее часто оказываются в бронзе флюсы. Они дают на рентгеновских пленках черные круглые точки, как и газовые раковины. Различить их можно после съема слоя. Газовые раковины имеют чистую поверхность, флюсы содержат порошок серого или черного цвета. Включения флюса появляются в бронзе вследствие плохой подготовки поверхности под заливку или очень толстого слоя флюса, что приводит к его отставанию; увеличенного времени нагрева заготовок в печи, приводящего к выгоранию флюса; недостаточного прогрева заготовок и т.д. Включения угля получаются при плохой очистке зеркала расплавленного металла при заливке. Частицы стали обычно попадают при применении плохо отсортированной стружки свинцовой бронзы.

Легирование свинцовой бронзы

Рассмотрим влияние отдельных элементов на свойства свинцовой бронзы.

Свинец. С увеличением содержания свинца понижается прочность, пластичность сплава и ударная вязкость, но повышается износостойкость (табл. 4). Чем больше в сплаве свинца, тем вероятнее появление ликвации свинца (особенно при содержании свинца выше

36 %).

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

|

Химический состав алюминиевых подшипниковых сплавов |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание элементов, % |

|

|

|

Сумма |

||||

Марка сплава |

|

|

|

|

|

|

|

|

|

|

приме- |

Сu |

Mg |

Sb |

Zn |

Si |

Sn |

Pb |

Ni |

Al |

|

сей, не |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

более |

АСМ |

- |

0,3- |

3,5- |

- |

- |

- |

- |

- |

|

|

1,65 |

|

|

0,7 |

6,5 |

|

|

|

|

|

|

|

|

АСС-6-5 |

- |

0,5- |

5-6 |

- |

- |

- |

4-5 |

- |

Остальное |

|

- |

|

0,2- |

0,7 |

|

|

|

|

|

2,7- |

|

|

|

|

|

|

|

|

|

|

|

|

|||

АН-2,5 |

- |

- |

3 |

3 |

- |

- |

|

|

- |

||

|

0,4 |

|

|

|

|

|

|

3,4 |

|

|

|

АЦК |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

- |

Высокооловянистый |

≤3 |

- |

- |

- |

- |

20- |

- |

- |

|

|

- |

сплав |

30 |

|

|

||||||||

Серебро присутствует в свинцовой бронзе в виде самостоятельной фазы, уменьшает размер медных дендритов и повышает износо-

58

стойкость сплава. В пределах до 2 % серебро слабо влияет на механические свойства бронзы. Вводится оно в количествах 0,5-1,5 % для повышения износостойкости вкладышей.

|

Свойства алюминиевых подшипниковых сплавов |

Таблица 5 |

|||||||||

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механическиесвойства |

|

Коэффициент |

|

||||||

Марка |

Состояниесплава |

|

|

НВ,2 |

|

|

|

Удель- |

линейного |

Температура |

|

илиспособ |

σВ, 2 |

|

кг/мм |

аН, |

|

Е, 2 |

ный |

расширения |

ликвидусаи |

||

сплава |

δ,% |

при |

при |

2 |

вес, |

(при20-100 |

|||||

|

отливки |

кг/мм |

|

кг/см |

кг/мм |

3 |

°С),∙ |

солидуса,°С |

|||

|

|

|

|

20 |

100 |

|

|

|

г/см |

|

|

|

|

|

|

°С |

°С |

|

|

|

|

(1/град)·10-6 |

|

АСМ |

Прокатанныйи |

8,5-10 |

22- |

23- |

22- |

5,0 |

|

- |

2,8 |

23,6 |

750-657 |

отожженный |

30 |

30 |

26 |

|

|||||||

АСС-6-5 |

Литьевкокиль |

8,1 |

13,931,430,5 |

6,0 |

|

6815 |

3,1 |

23,9 |

750-327 |

||

Прокатанныйи |

8,1 |

13,028,2 |

- |

- |

|

- |

- |

- |

- |

||

|

отожженный |

|

|||||||||

АН-2,5 |

Литьевкокиль |

14,0 |

23,035,027,5 |

2,45 |

|

7000 |

2,85 |

25,6 |

650-640 |

||

АЦК |

Прокатанныйи |

10-12 |

27- |

23- |

- |

- |

|

- |

- |

- |

- |

|

отожженный |

|

35 |

30 |

|

|

|

|

|

|

|

Высоко- |

|

|

|

|

|

|

|

|

|

|

|

оловяни- |

Прокатанныйи |

6,5-8,733,6 |

21- |

- |

- |

|

- |

- |

- |

650-228 |

|

стый |

отожженный |

26 |

|

|

|||||||

сплав |

|

|

|

|

|

|

|

|

|

|

|

Олово при содержании до 3,7 % не образует новых фаз и входит в твердый раствор, повышая прочность, предел выносливости и твердость сплава.

Алюминиевые подшипниковые сплавы

Замена сплавов на медной, оловянной или свинцовой основе алюминиевыми сплавами весьма желательна, так как алюминий менее дефицитен, имеет хорошую теплопроводность, более дешев и легок.

Химический состав алюминиевых подшипниковых сплавов приведен в табл. 4, а основные свойства – в табл. 5.

Алюминий легируют элементами, образующими равномерно распределенные твердые частицы в мягкой основе (Sb, Си, Ni, Mg, Мn и др.), а также элементами, образующими легкоплавкие включения (Рb, Sn, Cd). Элементы, растворяющиеся в алюминии (Si, Zn), уменьшают схватывание.

Противозадирные свойства алюминиевых сплавов значительно повышаются при введении олова.

59