- •Введение

- •Лабораторная работа №1

- •1.1. Макроскопическое описание глинистого сырья

- •1.2. Отбор средней пробы

- •Лабораторная работа №2

- •ОПРЕДЕЛЕНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

- •2.2. Определение содержания глинистых частиц

- •2.3. Определение содержания песчаных частиц

- •Лабораторная работа № 3

- •Лабораторная работа № 4

- •4.1. Определение связующей способности глинистого сырья

- •Лабораторная работа №5

- •ОТНОШЕНИЕ ГЛИНИСТОГО СЫРЬЯ К ОБЖИГУ

- •5.1. Проектирование режима обжига керамических образцов

- •5.2. Определение линейной огневой и общей линейной усадок

- •5.4. Определение объемного веса керамических образцов

- •5.5. Определение пористости керамических образцов

- •Библиографический список

Лабораторная работа №5

ОТНОШЕНИЕ ГЛИНИСТОГО СЫРЬЯ К ОБЖИГУ

Приборы и оборудование:

-высушенные образцы-кирпичики размером 100х100х100 мм;

-штангенциркуль;

-электрическая муфельная печь;

-весы технические.

Обжиг является завершающей операцией в технологии производства керамических изделий. Обжиг изделий строительной керамики осуществляется при температурах 900–1000 °С для легкоплавких глин и при

1000–1250 °С в окислительной или нейтральной среде для тугоплавких и огнеупорных глин. При обжиге происходит ряд физико-химических превращений, обусловливающих получение из глин искусственного камня.

быстрый перегрев поверхности сырца вызываетИодновременно перегрев паров воды, находящихся внутри изделия, и повышение давления этих па-

ров. Последнее может явиться причинойДобразования трещин и посечек, поэтому температура от 100 до 200 °С должна подниматься очень медлен-

При нагревании высушенных керамических изделий до температу-

ры 100 – 200 °С удаляется свободная (формовочная) вода. В этот период

но; в этом случае большое значение имеют остаточная влажность сырца и |

|||

толщина изделия. |

|

|

А |

|

|

|

|

При температуре 200–400 °С выгорают имеющиеся в глинах орга- |

|||

|

|

б |

|

нические примеси. Х м чески связанная вода, находящаяся в соединени- |

|||

|

и |

|

|

С |

|

|

|

ях (например, Fe2O3 H2O или Al2O3∙2SiO2∙2H2O и т.д.), наиболее интенсивно удаляется в интервале температур от 500 до 800 °С (процесс дегидратации глин), и керамическая масса необратимо теряет свои пластические свойства. В этот температурный период происходят модификационные превращения кристаллического кварца β→α (при температуре 573 °С).

Кроме того, идет диссоциация железосодержащих минералов, например сидерита FeCO3, с выделением СО2 и группы карбонатов (СаСО3, MgCO3). В восстановительной среде наблюдаются переход окиси железа в закись с образованием жидкой фазы и диссоциация сульфидов и сульфатов с выделением SO3.

Начиная с 700°С щелочные оксиды (Na2O, K2О), находящиеся в глине, вступают во взаимодействие с другими компонентами, образуя расплав, количество которого возрастает с повышением температуры. В рассматриваемом периоде обжига керамических изделий кристаллическая решетка

37

глинообразующих минералов не разрушается, поэтому такие физикомеханические показатели, как усадка, прочность, пластические деформации, модуль упругости изменяются незначительно. В этом периоде нагрева возможен более быстрый подъем температуры, чем в подготовительном.

В интервале температур 800−1050 °С наблюдается распад продуктов дегидратации на отдельные окислы (γ-А12О3, SiO2, Fe2O3 и др.) с образованием жидкой фазы. Получившиеся легкоплавкие соединения растворяют частицы минералов, выделяя из растворов новые, более устойчивые минералообразования, например, фаялит 2FeO·SiO2 (t = 900 °C), шпинель

МgO∙Al2O3 (t = 1000 °C), возможны образования силлиманита А12О3∙SiО2 (t = 1050 °C). Последний при температуре 1150 – 1300 °С пе-

реходит в муллит 3А12О3∙2SiO2 и т.д.

Минералы, расплавляясь и образуя первичные эвтектические смеси,

заполняют поры и, стягивая частицы основного вещества, вызывают их сближение и уплотнение. Этот температурный период обжига, связанный с разрушением кристаллической решетки минералов глин и значительными структурными изменениями, с пластическими деформациями, следует вести медленно и осторожно.

После кратковременной выдержки изделийИпри максимальной температуре обжига начинается процесс охлаждения, который характеризуется

медленным понижением температурыАдоД500 оС. Это необходимо, чтобы избежать возникновения внутренних напряжений и растрескивания изделий. Дальнейшее охлаждение до 40 – 50 оС можно осуществлять быстро.

мические изделияСв процессеибобжига приобретают различную окраску. Так, оксиды железа пр дают зделиям красную, коричневую, желтую или черную окраску; оксиды титана – серую или фиолетовую; оксид кальция обесцвечивает изделия, уменьшает интенсивность окраски.

В зависимости от содержан я в глинах тех или иных примесей кера-

5.1. Проектирование режима обжига керамических образцов

Режим обжига и оптимальная температура обжига керамических изделий в лабораторных электрических муфельных печах устанавливают в зависимости от требуемых свойств изделий. Образцы из легкоплавких глин обычно обжигают при температурах 900 – 1000 °С, из тугоплавких глин – при 1000 – 1250 °С в окислительной или нейтральной среде.

Процесс обжига керамических материалов можно разделить на несколько периодов:

1 − досушка сырца (20 – 200 °С) – удаление механически примешанной влаги;

38

2 − прогрев изделий до максимальной температуры;

3 − выдержка при максимальной температуре;

4 − охлаждение изделий.

Режим обжига для керамических изделий проектируют с учетом минералогического состава сырья.

Влабораторных условиях обжиг обычно ведут в течение 6 – 7 ч.

Впервый период подъем температуры до 200 °С для всех глин, независимо от минералогического типа сырья, должен быть одинаково осторожным (не более 2 °С в минуту), так как этот период является наиболее опасным.

Во второй период, начиная с температуры 200 до 800 °С, скорость подъема температуры колеблется с учетом данных дилатометрической кривой от 4 до 6 °С в минуту, а в период образования новых кристалличе-

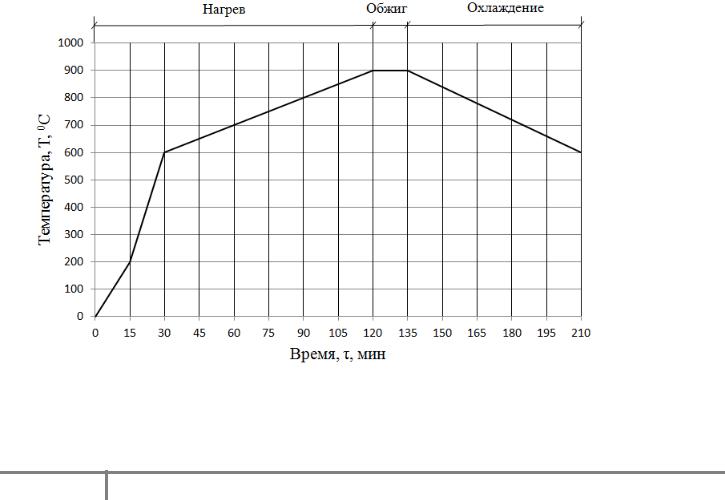

ских фаз с 800 °С до максимальной температуры скорость подъема температуры должна быть не более 1,5 °С в минутуИ. Выдержка при конечной температуре рекомендуется не менее 1 ч. Прежде чем начинать обжиг, необходимо построить заданную кривуюДобжига в прямоугольной системе координат «время – температура» (рис. 12). Обжиг ведут при обязательном контроле температуры с помощьюАтермопары гр. ПП в комплекте с милливольтметром или потенциометром.б

Си

Рис. 12. Кривая обжига лабораторных образцов

При обжиге лабораторных образцов следует учитывать способ их изготовления. При формовке пластическим способом из легкоплавких

39

глин обжиг заканчивают при температуре 900 – 1000 °С; в случае полусухого прессования эти температуры должны быть на 50 – 100 °С выше, т.е. 1000 – 1100 °С. Это же относится и к тугоплавким глинам.

Разница в максимальных температурах объясняется тем, что изделия пластического формования имеют более однородное мелкозернистое строение. При повышении температуры физико-механические свойства их в процессе обжига изменяются равномерно. Изделия полусухого прессования имеют грубозернистое строение, более крупные поры, большую неоднородность и поэтомутребуют несколько повышенную температуруобжига.

5.2. Определение линейной огневой и общей линейной усадок

Обожженные лабораторные образцы подвергают следующим испы-

таниям: определению огневой и общей усадок, объемного веса, водопо- |

|

|

И |

глощения, интервала спекания, качества обжига, морозостойкости, преде- |

|

лов прочности и т. д. |

|

Д |

|

Огневую и общую линейные усадки |

определяют по изменениям ли- |

нейных размеров образцов после обжига на образцах-кирпичиках разме-

ром 100 100 10 мм (на тех же, чтоАи для воздушной линейной усадки) с

усадочными метками по диагоналям образца. Примерный режим обжига для легкоплавких глин: нагрев в течение 2 – 3 ч; выдержка при максимальной температуре 0,5 – 1,0 ч; охлаждение – 1 – 2 ч (рис. 12).

Линейная огневая усадка рассчитывается по формуле

|

С |

об= |

∙100%, |

(17) |

||

|

|

|||||

где lо – линейная огневаяиусадка, %; |

|

|||||

l2 |

– усредненное расстояние между метками на образцах после суш- |

|||||

ки, мм; |

|

|

|

|

|

|

l3 |

– усредненное расстояние между метками на образцах после обжи- |

|||||

га, мм. |

|

|

|

|

|

|

Общую линейную усадку рассчитывают по формуле |

|

|||||

|

|

= |

|

∙100%, |

(18) |

|

|

|

|

||||

где l – общая линейная усадка, %;

l1 – усредненное расстояние между метками на отформованных образцах, мм;

40

l3 – усредненное расстояние между метками на образцах после обжига, мм.

Результаты испытаний заносят в табл. 14.

|

Определение огневой и общей линейной усадок |

Таблица 14 |

|||||

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Расстояние между метками на |

Линейная |

Общая |

|||

|

Температура |

образцах, мм |

|

||||

Номер |

|

огневая |

линейная |

||||

обжига, |

отформо- |

после |

|

обож- |

|||

образца |

|

усадка, |

усадка, |

||||

оС |

ванных, |

сушки, |

|

женных, |

|||

|

lо, % |

l, % |

|||||

|

|

l1 |

l2 |

|

l3 |

||

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

|

|

|

|

|

И |

|

|

Иногда огневая усадка для суглинков и тощих глин будет иметь от-

рицательное значение из-за увеличения размеров за счет полиморфных превращений кварца.

5.3. Определение водопоглощенияДкерамических образцов

Водопоглощение обожженныхАобразцов может служить как самостоятельной характеристикой керамическогоб черепка, определяющей его пористость, прочность, так и величиной для изучения процесса спекания масс.

воды, поглощенной в установленныйи срок полностью погруженным в воду обожженнымСобразцом при атмосферном давлении, к массе того же обожженного образца до насыщения водой. Работу проводят на образцахкирпичиках размером 100х100х100 мм, обожженных при заданной температуре. Насыщение водой происходит в течение 48 ч при уровне воды выше верха образцов не менее чем на 2 см. Образцы (не менее 3 штук), насыщенные водой, перед взвешиванием обтирают влажной тканью.

Водопоглощение (%) изделий характеризуется отношением массы

Водопоглощение образцов (% по весу) определяют по формуле |

|

|

= |

∙100%, |

(19) |

где m1 – масса обожженного образца, г;

m2 – масса насыщенного водой образца, г.

Водопоглощение вычисляют как среднее арифметическое значение результатов определений для трех образцов. Результаты записывают по форме табл. 15.

41