1168

.pdf

подготовительная работа. Из всего многообразия перевозок в цехах особое внимание уделяется межоперационному перемещению объектов производства, которое должно осуществляться в точном соответствии с последовательностью протекания и ритмом производственного процесса.

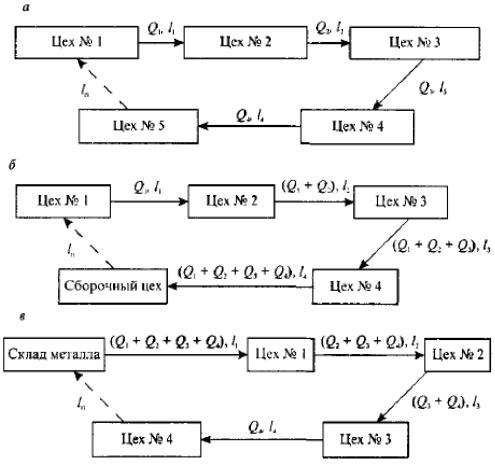

Рис. 2.6 – Схемы кольцевых маршрутов [4]:

а– с равномерным грузопотоком, б – с нарастающим грузопотоком,

в– с уменьшающимся грузопотоком.

Для изображения транспортно-технологических процессов составляются транспортно-технологические системы (ТТС), которые показывают последовательность и способы выполнения всех погрузочно-разгрузочных и транспортных операций, места и методы укладки и разборки грузов. По ТТС можно определить число операций перемещения во всем транспортном процессе с выделением погрузочно-разгрузочных и транспортных операций, выполняемых вручную и механизированным способом. Все операции перемещения ТТС должны быть нормированы по затратам труда рабочих и времени работы различных подъемно-транспортных машин.

53

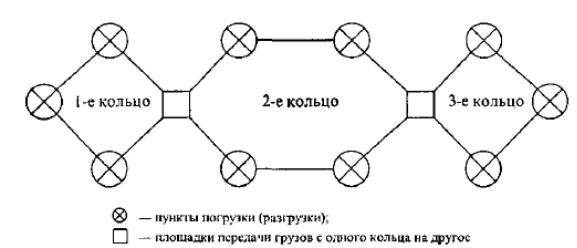

Рис. 2.7 – Схема циклового маршрута [4]

Необходимо учитывать, что границы системы, в которых производят перевозки, выходят за пределы предприятий и включают поставщиков (сырья, тары), потребителей готовой продукции предприятия, а также транспортные организации.

Эти вопросы необходимо решать совместно уже в рамках логистической системы.

Формы организации внутризаводского транспорта зависят от мощности грузопотоков и объема грузооборота.

Грузопоток – показатель, характеризующий объем перевозок грузов, перемещаемых в единицу времени между двумя пунктами – погрузки и выгрузки. Различают грузопотоки внешние и внутренние.

Внешние грузопотоки, характеризующие объем прибывающих на предприятие грузов, называются грузопотоками прибытия, а объем отправляемых с предприятия грузов – грузопотоками отправления. Эти грузопотоки измеряются в тоннах или тонно-километрах. Мощность грузопотоков на внутризаводском транспорте в зависимости от специфики производства может измеряться в тоннах, в условных тоннах, в таропотоках и в тарооперациях.

Сумма отдельных грузопотоков на предприятии представляет собой грузооборот – основной показатель, характеризующий объем транспортной работы на предприятии.

Грузооборот – это общее количество грузов, перемещаемых на территории предприятия (цеха) за расчетный период (год, месяц). Расчет грузооборота предприятия производится на основе грузооборотов цехов и общезаводских складов.

54

На основе схемы грузопотоков, объема перевозок по каждой группе грузов производят выбор транспортных средств и расчет потребности в них.

При выборе транспортных средств необходимо учитывать следующие условия:

1)транспортные средства должны удовлетворять всей совокупности показателей данного грузопотока, т.е. мощности грузопотока, расстоянию и трассе грузоперемещения, габаритным размерам и физико-техническим свойствам груза. Грузы в зависимости от их характеристики, способов погрузки и перемещения делятся на следующие группы:

сыпучие (наволочные, формованные материалы, уголь и т.д.);

наливные грузы (нефтепродукты, химические, жидкие и др.);

штучные грузы:

длинномерные (длиной более 3 м) – сортовой и профильный прокат,

трубы, крупный лес и др.;

короткомерные (длиной до 3 м) – заготовки, детали и др.;

штучные массовые (массой до 50 кг) – болванки, заготовки, детали и др.;

тарно-упаковочные – контейнеры, ящики, бочки, рулоны и др.;

тяжеловесные – оборудование, поковки, слитки и др.;

2)транспортные средства должны соответствовать техническим и организационным особенностям обслуживаемого ими производственного процесса;

3)транспортные средства должны обеспечивать максимальную производительность труда и наиболее благоприятные условия труда на обслуживаемом участке;

4)технические характеристики транспортных средств, работающих на смежных участках, должны быть согласованы для дальнейшего повышения уровня механизации транспортных и разгрузочнопогрузочных работ;

5)избранные транспортные средства по экономическим показателям должны быть наиболее эффективными среди имеющихся вариантов

[4].

Вданном разделе приведены расчеты необходимого количества транспортных средств, используемых внутри и между цехами предприятия, а также их технико-экономических показателей [3].

55

Схема маршрутов межцеховых перевозок устанавливается на основе шахматной ведомости, которая дает наглядную картину грузооборота и служит основой для расчета количества транспортных средств.

Как известно, на предприятиях используют различные схемы маршрутов: маятниковые односторонние, двусторонние, смешанные, маятниковые центробежные и центростремительные кольцевые. В зависимости от выбранной схемы маршрута определяют количество транспортных средств.

Число транспортных средств прерывного действия (автомобилей, авто- и электрокаров, робоэлектрокаров и т.д.), необходимых для межцеховых перевозок, может быть определено по одной из следующих формул.

Для маятниковых перевозок:

при одностороннем маршруте движения

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

N j |

QШТ j |

|

|

2 L |

|

|

|

|

|

|||

|

|

|

j 1 |

|

|

|

|

|

|

|

(2.54) |

|||

KТ.С |

|

|

|

|

|

|

|

|

tЗ |

|

; |

|||

q K |

|

F K |

|

60 |

|

|||||||||

|

ИС |

CM |

|

|

|

|

tР |

|

||||||

|

|

|

|

Э |

|

VСР |

|

|

|

|

|

|||

при двустороннем маршруте движения

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

N j QШТ j |

|

|

|

2 L |

|

|

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|||

KТ.С |

|

|

|

|

|

|

|

2 |

|

, |

(2.55) |

|

|

|

|

||||||||

|

q KИС |

FЭ KCM |

60 |

|

|

tЗ |

|

tР |

|

||

|

|

|

VСР |

|

|

|

|

||||

где Nj – количество изделий j -го типоразмера (наименования), перевозимых в течение расчетного периода, шт.; QШТ j – масса единицы изделия j -го типоразмера, кг; q – грузоподъемность единицы транспортных средств, кг; KИС – коэффициент использования грузоподъемности транспортного средства; FЭ – эффективный фонд времени работы единицы транспортного средства для односменного режима, ч; KCM – число рабочих смен в сутки; L – расстояние между двумя пунктами маршрута, м; VCP – средняя скорость движения транспортного средства, м/мин; tЗ и tР – соответственно время на одну погрузочную и разгрузочную операции за каждый рейс, мин; Н – номенклатура транспортируемых изделий.

Для кольцевых перевозок:

с нарастающим грузопотоком

56

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

N j QШТ j |

|

|

|

' |

|

|

|

|

||||

|

|

j 1 |

|

|

|

|

|

|

|

|

|||

KТ.С |

|

|

|

|

|

|

|

L |

k |

ПР t |

|

(2.56) |

|

q K |

ИС |

F |

K |

CM |

60 |

|

|

З tP ; |

|||||

|

|

Э |

|

|

|

VСР |

|

|

|

|

|||

с затухающим грузопотоком

|

|

H |

|

|

|

|

|

|

|

|

|

|

N j QШТ j |

|

|

|

' |

|

|

||||

|

|

j 1 |

|

|

|

|

|

|

|||

KТ.С |

|

|

|

|

|

|

|

L |

|

(2.57) |

|

q K |

|

F |

K |

|

60 |

|

|||||

ИС |

CM |

|

|

tЭ kПР tР ; |

|||||||

|

|

Э |

|

|

|

VСР |

|

|

|||

с равномерным грузопотоком

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N j QШТ j |

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

|

|

|||

KТ.С |

|

|

|

|

L |

k |

ПР |

t |

З |

t |

P |

, |

(2.58) |

|

|

|

|

||||||||||||

|

q KИС FЭ KCM |

60 |

|

|

|

|

|

|

||||||

|

|

VСР |

|

|

|

|

|

|

|

|

||||

где L' – длина всего кольцевого маршрута, м; kПР – число погрузочноразгрузочных пунктов.

Масса груза QCM (кг,т), перевозимого за смену, определяют по формуле

QСМ |

QГ |

, |

(2.59) |

ДР КСМ kН |

где QГ – годовой грузооборот на данном маршруте, кг (т); ДР – число рабочих дней в году; kH – коэффициент неравномерности перевозок (принимается kH = 0,85).

Время пробега транспортного средства по заданному маршруту определяют по формуле

ТПРОБ |

L |

. |

(2.60) |

|

|||

VСР |

|

||

Время, затрачиваемое транспортным средством на один рейс, рассчитывают по формуле

TP 2 TПРОБ tЗ tP. |

(2.61) |

Число рейсов, совершаемых единицей транспортного средства за сутки, определяют по формуле

P |

tСМ КСМ kВ |

, |

(2.62) |

|

ТР

где kB – коэффициент использования фонда времени работы транспортного средства.

Массу груза, перевозимого за один рейс, определяют по формуле

57

|

|

П |

QCМ |

. |

|

|

|

(2.63) |

|

|

|

|

|||||

|

|

|

P |

|

|

|

|

|

Число конвейеров определяют по формулам: |

|

|||||||

для штучных грузов (изделий, деталей и т.д.) |

|

|||||||

КС |

|

QС lO |

|

|

, |

(2.64) |

||

|

|

|

|

|||||

|

3,6 QШТ V tCM KCM kB |

|

||||||

для сыпучих грузов |

|

|

|

|

||||

КС |

|

QС |

|

, |

(2.65) |

|||

3,6 qП V tCM KCM |

|

|||||||

|

|

kB |

|

|||||

где QC – суммарный транспортируемый груз в течение суток, кг; lO – шаг конвейера (расстояние между двумя изделиями), м; 3,6 – постоянный коэффициент; QШТ – масса (вес) одного транспортируемого изделия, кг; V – скорость движения конвейера, м/с; qП – нагрузка (масса груза) на 1 м² конвейера, кг.

Число грузовых крюков на подвесном конвейере рассчитывают по формуле

АК |

NC |

LP |

, |

(2.66) |

|

nИ V tCM KCM kB |

|||||

|

|

|

|||

где NC – количество транспортируемых изделий в течение суток, шт.; LP – длина рабочей части конвейера, м; nИ – количество изделий, навешиваемых на один крюк, шт.

Число электрокаров определяют по формуле

KЭК |

TP NC |

|

. |

(2.67) |

tCM KCM |

|

|||

|

kB |

|

||

Потребное число электро- и автокаров для внутрицеховых перевозок определяют укрупненно по формуле

|

Q k |

n |

1 |

|

|

|

2 L |

|

|

||||

|

CM |

|

|

|

|

|

|

|

|

|

(2.68) |

||

KТ.С |

|

|

|

|

|

|

|

|

|

|

|

tЗ tР , |

|

q K |

ИС |

t |

CM |

k |

|

V |

|||||||

|

|

|

|

B |

|

CP |

|

|

|||||

где (kB + 1) – среднее число передач партии деталей между операциями на склад и со склада за смену.

Часовую пропускную способность конвейера рассчитывают по формулам

qЧ 3,6 qM V; |

(2.69) |

58

при перемещении штучных грузов на подвесном круговом конвейере

qЧ 3,6 QШТ V l0 ; |

(2.70) |

при перемещении штучных грузов в специальной таре по р штук на поточной линии цеха

qЧ 3,6 QШТ р V l0 , |

(2.71) |

где qM – масса груза, приходящаяся на 1 м длины конвейера, кг/м; p – величина транспортной партии, шт.

Примеры типовых задач с пошаговым решение по разделу «Организация транспортного хозяйства», приведены в приложении

12.

2.5.5.Организация складского хозяйства

Впроцессе движения материальных ценностей между службой материально-технического обеспечения и производственными подразделениями, между цехами предприятия, а также между выпускающими цехами и службой сбыта возникает необходимость в организации складских помещений, образующих складское хозяйство предприятия. Основными задачами складского хозяйства являются: 1) бесперебойное обеспечение производства соответствующими материальными ресурсами; 2) обеспечение сохранности материальных ресурсов;

3) максимальное сокращение затрат, связанных с осуществлением складских операций.

Складское хозяйство предприятия выполняет следующие функции:

приемка и хранение материальных ценностей;

подготовка их к выдаче в производство (расфасовка, комплектование, перетаривание и т.п.);

выдача материальных ценностей в производство в установленном порядке;

подготовка готовой продукции к отправке потребителю (комплектование, этикетирование, упаковка и т.п.);

отпуск готовой продукции потребителю с оформлением необходимой документации;

организация учета движения запасов и их регулирование;

59

разработка и внедрение мероприятий по совершенствованию складского хозяйства.

Организация складского хозяйства оказывает прямое влияние на результаты производственно-хозяйственной деятельности предприятия, так как обеспечивает бесперебойность работы основного производства очередь эффективность складского хозяйства зависит прежде всего от складских помещений. Применение универсальных складов с низким уровнем механизации увеличивает стоимость складских операций и может привести к сбою в их работе.

Вто же время высокомеханизированные и специализированные внутризаводские склады позволяют добиваться высокой организации их работы.

Классификация складских помещений осуществляется по ряду признаков.

1. В зависимости от рода хранимых ценностей различают следующие внутризаводские склады: материальные, полуфабрикатов и заготовок, инструментов, оборудования и запасных частей, готовой продукции, хозяйственные, отходов и утиля.

Всвою очередь материальные склады подразделяются на склады металлов, топлива, химикатов и т.д. в зависимости от номенклатуры и объема потребляемых материалов.

2. В зависимости от характера и номенклатуры хранимых ценностей

различают: универсальные и специализированные склады. На универсальных складах хранятся разнообразные по характеру материальные ценности с широкой номенклатурой (центральный материальный склад). Специализированные склады используются для хранения однородной продукции (склады лесоматериалов, чугуна и т.п.).

3. По масштабу работы склады делятся на общезаводские, обслуживающие несколько цехов, и цеховые, обслуживающие подразделения одного цеха.

4. По роли в процессе производства и подчиненности общезаводские склады подразделяются на:

снабженческие – подчиненные отделу материальнотехнического обеспечения (склады сырья, топлива, покупных полуфабрикатов);

производственные – подчинены производственному отделу предприятия и предназначены для хранения полуфабрикатов

60

собственного производства (склады заготовок и полуфабрикатов собственного производства);

сбытовые – подчиненные отделу сбыта, хранящие готовую продукцию, подлежащую отправке потребителю (склады готовой продукции и отходов);

инструментальные – подчинены инструментальному отделу

(ЦИС);

оборудования и запчастей, подчинены отделу главного механика;

6)хозяйственные, предназначены для хранения хозяйственных товаров, спецодежды.

5. Цеховые склады подразделяются на склады материалов и заготовок, инструмента (ИРК) и промежуточные – для хранения межоперационных заделов.

6. По конструктивным особенностям склады классифицируются на:

закрытые, представляют собой одноили многоэтажные здания, отапливаемые или неотапливаемые и т.д.;

полузакрытые склады, представляют собой навесы одно- и двухскатные, с подсыпкой и без подсыпки и т.д.;

открытые – это площадки или платформы, оборудованные или необорудованные;

специальные – это резервуары, элеваторы, бункеры, цистерны и т.п.

Количество и тип складских помещений зависят от производственной структуры предприятия, масштабов и типа производства, характера связей по кооперации с другими предприятиями. Размещение складских помещений решается с учетом требований, предъявляемых к генеральному плану предприятия, и наиболее рациональной транспортно-технической схемы. Склады необходимо оборудовать подъездными путями, погрузочно-разгрузочными и транспортными средствами, различного рода стеллажами. Они должны быть оснащены измерительным оборудованием: весами, бензо- и нефтесчетчиками, линейными мерами и т.п. Техническое оснащение складов зависит от рода, формы и количества хранимых материалов, характера, типа и расположения складских помещений и существующей системы транспортировки материалов [4].

В данном разделе приведены расчеты площадей складских помещений и других технико-экономических показателей [3].

61

Общую площадь склада S (м²) определяют по формуле |

|

||

S |

SИСП |

, |

(2.72) |

|

|||

|

KИСП |

|

|

где SИСП – полезная площадь склада, непосредственно занятая хранимыми материалами, м²; КИСП – коэффициент использования площади склада, учитывающий вспомогательную площадь для проездов, проходов, приема и выдачи материалов, весов, шкафов, стола кладовщика и т.д.

Полезную площадь рассчитывают в зависимости от способа хранения материалов по следующим формулам:

при напольном хранении в штабелях

SПОЛ |

Zmax |

, |

(2.73) |

|

|||

|

qg |

|

|

при хранении в стеллажах |

|

||

SПОЛ SСТ nСТ , |

(2.74) |

||

где Zmax – величина максимального складского запаса материалов, определяемого по формуле; qg – допустимая масса груза на 1 м² площади пола (согласно справочным данным), т (кг); SCT – площадь, занимаемая одним стеллажом, м; nCT – расчетное количество стеллажей.

n |

|

|

Zmax |

|

, |

(2.75) |

||

|

|

|

||||||

CT |

V |

k |

ЗП |

q |

|

|||

|

|

o |

|

|

У |

|

||

где Vo – объем стеллажа, м³ (см³); kЗП – коэффициент заполнения объема стеллажа; qУ – плотность хранимого материала, т/м³ (г/см³).

Vo a b h, |

(2.76) |

где a, b и h – соответственно длина, ширина и высота стеллажа, м.

Принятое количество стеллажей устанавливается после проверки соответствия их числа допустимой нагрузке по формуле

nCT.ПP |

|

Zmax |

. |

(2.77) |

|

||||

|

|

SCT qg |

|

|

62