628

.pdf

Установлено, что с понижением температуры воздуха время гранулирования сокращается.

Так, например, при температуре окружающего воздуха 20 С время гранулирования асфальтобетонной смеси с гранитным щебнем составляет 28 мин, при температуре воздуха 15 С – 20 мин, при температуре воздуха 5 С – 8 мин. Время гранулирования асфальтобетонной смеси на доломитовом щебне при температуре воздуха 15 С составляет 28 мин, при температуре воздуха 10 С – 22 мин, при температуре воздуха 5 С – 17 мин. Асфальтобетонные смеси на более плотных заполнителях требуют меньшего времени на процесс гранулирования.

3.2. Приготовление ремонтной смеси на основе гранулированной асфальтобетонной смеси

Для получения необходимой удобоукладываемости гранулированной смеси, способной хорошо уплотняться, необходимо остеклованный битум на гранулах перевести в пластичное состояние. Для этого в холодную гранулированную асфальтобетонную смесь вводили такие разжижители, как керосин и бензин. Согласно СНиП 3.06.03-85, для приготовления, укладки и уплотнения органоминеральных смесей непосредственно на дороге необходимо применять битумы жидкие, типа СГ 40/70.

,% |

38 |

|

|

|

|

34 |

|

|

|

|

|

Р |

30 |

|

|

|

|

разжижителя |

|

|

|

|

|

26 |

|

1 |

|

|

|

22 |

|

|

|

||

|

|

2 |

|

||

18 |

|

|

|

||

|

|

|

|

||

Объем |

|

|

|

|

|

14 |

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

5 |

0 |

-5 |

-10 |

|

|

|

Температура воздуха t, оС |

|

|

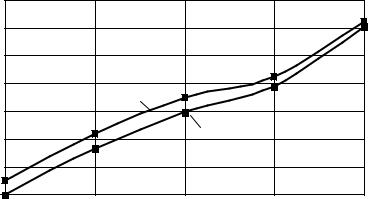

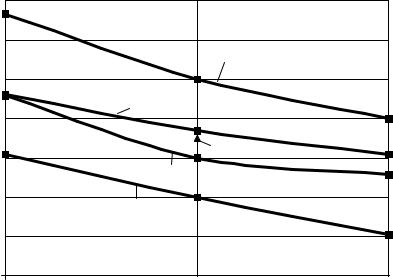

Рис. 3.3. Объем разжижителя в зависимости от температуры воздуха для получения требуемой вязкости битума:

1– керосин; 2– бензин

Экспериментальные исследования показали (рис. 3.3), что для получения вязкости битума, близкой к СГ 40/70 для холодных смесей из битума БНД 90/130, необходимо ввести керосин в процентах по массе битума в количестве: 18 – при температуре воздуха 5 С, 24 – при температуре воздуха 0 С; 27 – при температуре воздуха минус 5 С; 35 – при температуре воздуха минус 10 С.

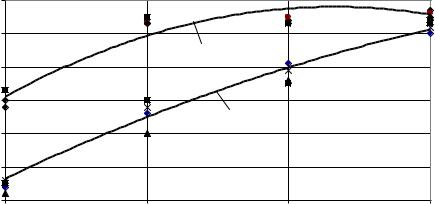

При введении в холодную гранулированную асфальтобетонную смесь разжижителя протекает процесс пластификации остеклованного битума. Для определения оптимального времени на пластификацию битума в гранулированные смеси вводили керосин в объемах, необходимых для работы при температурах воздуха минус 10 С и 10 С. Смеси хранили в закрытых полиэтиленовых мешках при температурах воздуха минус 10 С и 10 С. Через определенное время из этих смесей формовали образцы-цилиндры и определяли плотность полученных образцов. Результаты испытаний приведены на рис. 3.4.

3 |

2,45 |

|

|

|

|

см |

2,35 |

|

|

|

|

ρ, г/ |

|

|

|

||

2,25 |

|

2 |

|

||

образцов |

|

|

|

||

2,15 |

|

1 |

|

||

|

|

|

|||

2,05 |

|

|

|

||

Плотность |

|

|

|

||

1,95 |

|

|

|

||

1,85 |

|

|

|

||

0 |

1 |

2 |

3 |

||

|

|||||

|

|

Время выдерживания смеси до уплотнения Т, ч |

|

||

Рис. 3.4. Влияние времени выдерживания ремонтной смеси до уплотнения на плотность образцов: 1 – температура

воздуха минус10 ºС; 2 – t=10 ºС

Анализ полученных результатов показал, что полная пластификация битума протекает при температуре воздуха минус 10С в течении трех часов, а при 10 С за один час.

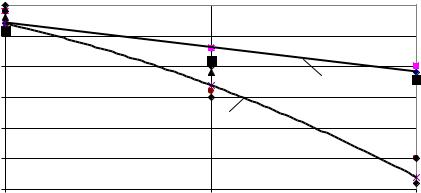

За счет испарения разжижителя и хранения смеси в открытом виде вязкость битума с течением времени снижается, в результате чего удобоукладываемость смеси ухудшается. Необходимо определить предельное время хранения смеси в открытом виде до укладки и уплотнения. Для этого в гранулированные смеси вводили керосин в количествах, необходимых для работы при температурах воздуха минус 10 С и 10 С. Смеси хранили в открытом виде при температурах воздуха минус 10 С, 10 С.

Исследования показали (рис. 3.5), что после введения в

гранулированную смесь разжижителя ее можно хранить до уплотнения в открытом виде. При температуре воздуха +10 С смесь можно хранить до 12 часов, при минус 10 С это время составляет до 24 часов. Более длительное хранение вызывает увеличение пластической вязкости битума, что влечет за собой потерю удобоукладываемости.

3 |

|

|

|

см |

2,4 |

|

|

ρ, г/ |

2,35 |

|

|

образцов |

2,3 |

|

-10 |

2,25 |

|

||

|

|

||

|

+10 |

|

|

Плотность |

2,2 |

|

|

|

|

||

2,15 |

|

|

|

2,1 |

24 |

36 |

|

|

12 |

||

|

|

Время хранения ремонтной смеси до уплотнения Т, ч |

|

Рис. 3.5. Влияние времени хранения ремонтной смеси на плотность образцов при температурах воздуха минус10 С и 10 С

3.3. Процесс формирования ремонтного материала

Процессыструктурообразованиявконгломератеремонтногоматериала связаныс удалением разжижителя.Помереиспарениялегкихуглеводородов происходитувеличениепрочностиматериала.

Необходимо установить нормативный срок твердения ремонтного материала при различных температурах воздуха. Для этого из ремонтной смеси изготавливали образцы-цилиндры диаметром и высотой 70 мм. При исследовании боковую поверхность образцов-цилиндров закрывали водонепроницаемой пленкой. Образцы хранили открытыми при температурах воздуха 20 С и минус 10 С. В результате исследования установлено, что образцыпри температуре 20 С интенсивно теряют массув течениепервых14суток,чтосвязаносиспарениемлегкихфракцийизбитума

(рис.3.6).

массы |

|

8 |

|

|

|

|

|

|

|

г |

6 |

|

1 |

|

|

|

|

||

Величина потери |

образцов m, |

4 |

|

|

|

|

|

||

|

|

|

2 |

|

|

||||

2 |

|

|

|

|

|

||||

|

|

|

|

|

|

||||

0 |

|

|

|

|

|

|

|||

0 |

10 |

15 |

25 |

30 |

35 |

40 |

|||

|

|

||||||||

|

|

|

|

Время храненияобразцов Т,сут |

|

|

|||

|

Рис. 3.6. Зависимость потери массы образцов от времени хранения |

||||||||

|

|

|

и температуры воздуха: 1 – t=20 ºС; 2 – t=-10 ºС |

|

|||||

|

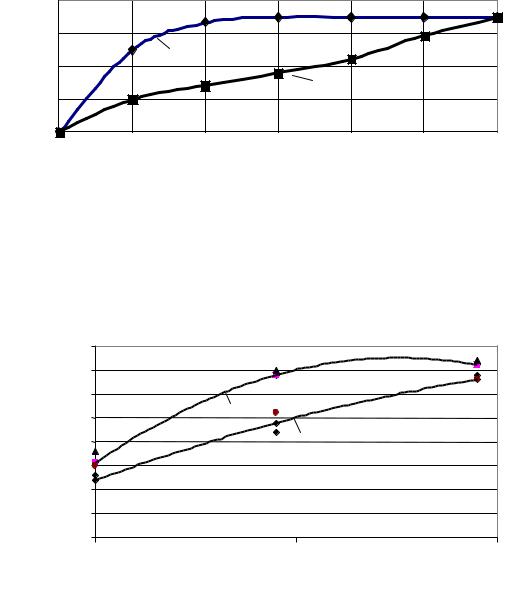

Зависимость прочности образцов от времени хранения образцов |

||||||||

и температуры воздуха приведена на рис. 3.7. |

|

|

|||||||

сжатии |

|

4 |

|

|

|

3,5 |

|

|

|

|

3 |

|

|

|

при |

|

11 |

|

|

МПа |

2,5 |

|

||

2 |

|

|||

2 |

|

|||

прочности |

, |

|

|

|

сж |

1,5 |

2 |

|

|

R |

1 |

|

|

|

Предел |

|

0,5 |

|

|

|

0 |

22 |

42 |

|

|

2 |

|||

|

|

|||

|

|

|

Время хранения образцов Т, сут |

|

Рис. 3.7. Зависимость прочности образцов от времени хранения образцов и температуры воздуха: 1 – t=20 С; 2 – t=-10 С

Длительность формирования структуры ремонтного материала за счет испарения легких фракций составляет при температуре воздуха 20 С 15 суток, а минус 10 С – до 40 суток.

3.4. Исследование междуслойного сцепления ремонтного материала с асфальтобетоном покрытия при неблагоприятных погодных условиях

Проведены экспериментальные исследования влияния неблагоприятных погодных условий при производстве работ на междуслойное сцепление («приживаемость») ремонтного материала с покрытием. Для этого готовили асфальтобетонные образцы диаметром и высотой 50 мм, которым придавалось следующее состояние торцевой поверхности: сухая; сухая, обработанная керосином; водонасыщенная; водонасыщенная, обработанная керосином.

Эти асфальтобетонные образцы вставляли в форму для изготовления цилиндрических образцов. Сверху в полый цилиндр засыпали ремонтную смесь из гранулированной асфальтобетонной смеси в нужном количестве. Уплотнение образцов производилось прессованием под давлением (40,0±0,5) МПа на гидравлическом прессе. Затем образец асфальтобетона и «прижитый» к нему образец из ремонтной смеси извлекали из металлической формы. Изготовление образцов для имитации погодных условий производили при температурах воздуха от 0 С до минус 10 С. Для сравнения моделировалась также традиционная технология ремонта покрытий асфальтобетонными смесями. Для чего к асфальтобетонным образцам-цилиндрам диаметром 50 мм приформовывалась песчаная горячая плотная асфальтобетонная смесь. Общая длина двух образцов составляла 100 мм.

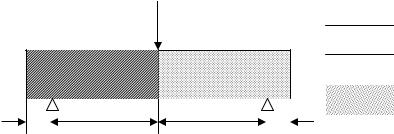

Междуслойное сцепление двух сочлененных образцов оценивали испытаниями на растяжение при изгибе в возрасте 20 суток. Схема приложения нагрузки к образцу показана на рис. 3.8.

Р

- образец-цилиндр из асфальтобетона

- образец-цилиндр из асфальтобетона

|

|

|

|

|

|

|

- образец-цилиндр из |

10 |

|

40 |

40 |

|

10 |

||

|

|

|

гранулированной смеси |

||||

|

|

|

|||||

|

|

|

|

|

|

|

Рис. 3.8. Схема приложения нагрузки к образцу

Пределпрочностинарастяжениеприизгибевычислялипоформуле

Rи |

|

8Pl |

, |

(3.11) |

3 |

||||

|

d |

|

||

где Р – разрушающая внешняя нагрузка, кг; d – диаметр образца, см; l – расстояние между опорами, см.

Результаты испытаний показали (рис. 3.9), что при отрицательных температурах воздуха «приживаемость» ремонтного материала к сухой поверхности образца выше на 20-25 %, если ее

обработать керосином.

Такая же тенденция наблюдается и для водонасыщенных поверхностей. При равных условиях «приживаемость» ремонтного материала, характеризуемая условным показателем Rи, выше на 25 % по сравнению с горячими асфальтобетонными смесями.

|

|

0,9 |

|

|

растяжении |

|

0,8 |

|

|

МПа |

0,7 |

2 |

|

|

|

|

|||

0,6 |

1 |

|

||

Предел прочности на |

при изгибе Rи, |

|

|

|

0,5 |

5 |

|

||

|

|

|||

0,4 |

3 |

|

||

4 |

|

|||

|

|

|||

0,3 |

|

|

||

|

|

|

||

|

|

0,2 |

|

|

|

|

0 |

-5 |

-10 |

|

|

|

Температура воздуха t, oС |

|

Рис.13.Зависимостьпределапрочностинарастяжение приизгибенаконтактеслоевоттемпературывоздухаи состоянияповерхностиобразца:1–сухое;2–сухое,обработанное керосином;3–водонасыщенное,обработанноекеросином; 4– водонасыщенное;5–сухоесмоделированиемтрадиционной технологии

3.5. Указания по технологии производственного процесса

Технология гранулирования применительна к различным видам и типам горячих асфальтобетонных смесей. Возможно использование технологии гранулирования смесей в ходе строительства асфальтобетонных слоев, а также при возврате смеси при следующих условиях:

1)температурасмесинижетребуемойтемпературыукладки;

2)отказзвенапоукладкеасфальтобетоннойсмеси;

3)производительностьасфальтоукладчиканижепроизводительностиАБЗ;

4)неблагоприятные погодные условия.

Технологию ремонта асфальтобетонных покрытий гранулированными асфальтобетонными смесями рекомендуется применять при: содержании асфальтобетонных покрытий автомобильных дорог различных категорий; ремонте городских улиц и дорог; аварийных ремонтах; содержании внутридомовых территорий; строительстве дорог, удаленных от баз по приготовлению асфальтобетонных смесей.

Требования к материалам

Гранулированию подвергают горячие асфальтобетонные смеси на вязких битумах, которые должны приготавливаться в соответствии с требованиями ГОСТ 9128-09 по технологическому регламенту, утвержденному в установленном порядке предприятиемизготовителем. Выбор вида и марки смеси зависит от дорожноклиматической зоны и категории дороги.

Зерновые составы минеральной части (в процентах по массе) асфальтобетонных смесей должны соответствовать установленным в ГОСТ 9128-09. Максимальный размер щебня не должен превышать

30 мм.

Для получения ремонтной смеси в гранулированную асфальтобетонную смесь вводят углеводородные разжижители. Фракционный состав нефтепродуктов, применяемых в качестве разжижителей принимается по ГОСТ 11955-82 и приведен в табл. 3.6.

Показатели физико-механических свойств ремонтного материала должны соответствовать указанным в табл. 3.7 и ГОСТ

9128-09.

|

|

Таблица 3.6 |

|

Фракционный состав разжижителей |

|

|

|

|

|

Показатели |

Значение |

1. |

Плотность при 20 ºС, кг/м3 |

Не выше 850 |

2. |

Пределы кипения, ºС: |

|

|

50 % выкипает при температуре |

150-250 |

|

95 % перегоняется при температуре, не выше |

130-180 |

3. |

Температура стеклования, ºС |

Не ниже -10 |

4. |

Содержание парафино-нафтеновых фракций, % |

Не больше 10 |

6. |

Молекулярная масса разжижителей, а.е.м |

Не выше 198 |

Таблица 3.7

Показатели физико-механических свойств асфальтобетона из гранулированной асфальтобетонной смеси

Показатель |

|

Категории автомобильной дороги |

||||

|

|

I-II |

|

III |

|

IV |

1 |

|

2 |

3 |

4 |

||

Предел прочности при сжатии, |

|

|

|

|

|

|

не менее, при температуре |

|

|

|

|

|

|

20 °С, МПа, в возрасте: |

|

|

|

|

|

|

а) 1 суток |

|

1,7 |

1,5 |

1,2 |

||

б) 40 суток |

|

2,5 |

2,2 |

2,0 |

||

|

|

|

|

|

Окончание табл. 3.7 |

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

4 |

Водостойкость в возрасте: |

|

|

|

|

|

|

а) 1 суток |

0,75 |

|

0,7 |

|

0,7 |

|

б) 40 суток |

0,9 |

|

0,85 |

|

0,8 |

|

Водонасыщение,%,неболее,в |

|

|

|

|

|

|

возрасте: |

9 |

|

9 |

|

9 |

|

а) 1 суток |

4,5 |

|

4,5 |

|

4,5 |

|

б) 40 суток |

|

|

|

|

|

|

Сдвигоустойчивость по |

|

|

|

|

|

|

сцеплению при сдвиге, при |

|

|

|

|

|

|

температуре 50 °С, МПа, не |

0,89 |

|

0,87 |

|

0,86 |

|

менее |

|

|

|

|

|

|

Предел прочности на растяжение |

|

|

|

|

|

|

при изгибе на контакте |

|

|

|

|

|

|

ремонтного материала с |

|

|

|

|

|

|

асфальтобетоном, МПа, не менее |

0,5 |

|

0,5 |

|

0,5 |

|

Технология приготовления гранулированных асфальтобетонных смесей

Гранулирование горячих асфальтобетонных смесей следует проводить в период, когда асфальтобетонные заводы работают устойчиво. Приготовление гранулированной асфальтобетонной смеси производится путем охлаждения горячей асфальтобетонной смеси при ее непрерывном рыхлении.

Процесс гранулирования производится на открытой площадке с асфальтобетонным или бетонным покрытием, которое предварительно должнобытьочищеноотпылиигрязи.

Рекомендованный температурный интервал гранулирования асфальтобетонных смесей составляет от 90 до 30 ºС. В этом интервале должнопроводитьсяинтенсивноерыхлениесмеси.

Время гранулирования асфальтобетонной смеси зависит от температуры воздуха и вида каменного заполнителя смеси. В табл. 3.8 приведеноориентировочноевремягранулированиясмеси.

Таблица 3.8

Рекомендуемое время гранулирования асфальтобетонной смеси, мин

Вид |

|

|

Температура воздуха, не менее |

|||

заполнителя |

5 ºС |

|

10 ºС |

15 ºС |

|

20 ºС |

Гранит |

8 |

|

13 |

18 |

|

26 |

Доломит |

9 |

|

15 |

20 |

|

28 |

Известняк |

15 |

|

22 |

27 |

|

35 |

Принципиальная |

технологическая |

схема |

приготовления |

|||

гранулированной асфальтобетонной смеси приведена на рис. 3.10.

Хранение холодных гранулированных асфальтобетонных смесей

Готовую холодную гранулированную асфальтобетонную смесь рекомендуется складывать в штабель под навес. Складская территория должна иметь твердое покрытие и поперечный уклон для водоотвода.

При транспортировании готовой гранулированной смеси нельзя допускать ее засорения. Кузова транспортных средств должны быть тщательно очищены.

Хранение гранулированных асфальтобетонных смесей в зимний период в штабеле допускается до 6 месяцев.

Технология приготовления ремонтной смеси

Для обеспечения качественного уплотнения холодной гранулированной асфальтобетонной смеси рекомендуется вводить в

ее состав керосин при работе как при отрицательных, так и при положительных температурах воздуха.

В табл. 3.9. даны ориентировочные расходы керосина для разжижения битумов БНД 60/90 и БНД 90/130.

|

|

|

|

|

|

|

Таблица 3.9 |

|

Ориентировочный расход керосина |

|

|||||

|

|

|

|

|

|

|

|

Маркабитума |

|

|

Температура воздуха |

|

|

||

|

10 ºС |

5 ºС |

|

0 ºС |

|

-5 ºС |

-10 ºС |

БНД 60/90 |

14 |

20 |

|

26 |

|

30 |

38 |

БНД 90/130 |

12 |

18 |

|

24 |

|

27 |

35 |

Объем приготавливаемой холодной ремонтной смеси зависит от планируемогообъемаработпоремонтупокрытий.

Приготовление ремонтной смеси в зависимости от объемов можно производить: вручную, растворомешалками (гравитационные, принудительного действия), мобильными мини-установками для приготовленияхолодныхасфальтобетонныхсмесей.

После смешения холодную ремонтную смесь необходимо расфасоватьвполиэтиленовыемешкиилизакрываемыеемкостипо20кг.

Перед укладкой и уплотнением ремонтную смесь необходимо выдерживать для прохождения полной пластификации битумных пленок наповерхностиасфальтобетонныхгранул.