377

.pdfМинистерство образования и науки РФ Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)»

Кафедра эксплуатации и ремонта автомобилей

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ

Методические указания к лабораторной работе

Составители: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров

Омск

СибАДИ

2012

УДК 621.43 ББК 39.35–04

Рецензент канд. техн. наук, доц. И.М. Князев

Работа одобрена научно-методическим советом направления 190600 «Эксплуатация транспортно-технологических машин и комплексов» в качестве методических указаний.

Определение технического состояния подшипников качения:

методические указания к лабораторной работе / сост.: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров. Омск: Изд-во СибАДИ, 2012. – 28 с.

Методические указания содержат основные понятия и определения о подшипниках качения, виды и характер дефектов подшипников качения, характеристику основных типов подшипников качения, условные обозначения и маркировку.

Изложена цель, содержание работы, приведено оборудование рабочего места, представлены описание и правила пользования приспособлением и инструментом, порядок выполнения работы.

Предназначены для студентов очного и заочного обучения, обучающихся по направлению 190600 «Эксплуатация транспортно-технологических машин и комплексов».

Табл. 3. Ил. 4. Библиогр.: 6 назв.

© ФГБОУ ВПО «СибАДИ», 2012

ОГЛАВЛЕНИЕ |

|

Основные понятия и определения…............................................. |

4 |

Основные типы шариковых подшипников и их |

|

характеристика……..………………………………………… |

7 |

Виды и характер дефектов подшипников качения…………7 |

|

Характеристика основных типов подшипников качения…. |

7 |

Условные обозначения подшипников……………………… |

9 |

Основное условное обозначение……………………………. |

10 |

Цель работы…................................................................................. |

11 |

Задачи работы.................................................................................. |

11 |

Оборудование и оснастка рабочего места…................................ |

11 |

Прибор КИ-1238 для контроля подшипников качения…........... |

12 |

Проверка и настройка индикаторного нутромера ...................... |

13 |

Порядок выполнения работы….................................................... |

16 |

Определение состояния подшипника………………………. |

16 |

Определение наружного и внутреннего диаметров……….. |

17 |

Определение величины износа подшипников……………... |

17 |

Контрольные вопросы…................................................................ |

18 |

Библиографический список........................................................... |

19 |

Приложения…................................................................................. |

20 |

3

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Подшипник – это часть опоры вала или оси, воспринимающая от него нагрузки и обеспечивающая его вращение.

Подшипник скольжения – это подшипник, работающий в условиях жидкостного или полужидкостного трения.

Глухой подшипник – это подшипник скольжения с неразъемным корпусом и вкладышем в виде втулки.

Разъемный подшипник – это подшипник скольжения в виде двух полуколец – вкладышей.

Подшипник качения – это подшипник, в котором между поверхностями опоры и вращающейся детали расположены тела качения (шарики или ролики).

Роликовый подшипник – это подшипник, в котором телами качения являются ролики.

Шариковый подшипник – это подшипник качения, в котором телами качения служат шарики.

Качение – процесс, при котором поверхности соприкасающихся и взаимно перемещающихся без скольжения тел непрерывно меняют участки контакта при повороте одного или обоих тел относительно постоянных или мгновенных осей.

Сила трения качения по крайней мере в 10 раз меньше силы трения скольжения. При трении качения твердых тел деформации поверхностей невелики, и окисные пленки, имеющиеся на поверхностях трения, не подвергаются значительным разрушениям. Поэтому скольжение поверхностей происходит не по металлу, а по окисным пленкам, которые могут изнашиваться.

Для приработанных поверхностей сила трения качения

F |

K Nn |

, |

(1) |

|

Dm |

||||

|

|

|

где К – константа, зависящая от материала; N – нагрузка на шарик;

D –диаметр шарика; n = 1,7…1,85;

m = 1,5…1,6.

4

Сила трения в подшипниках качения при высоких скоростях зависит от вязкости смазки и может достигать больших величин. На силу трения в подшипниках качения влияют вязкость смазки, трение в сепараторе, размер тел качения шариков или роликов, шероховатость поверхности и др.

Момент трения в подшипниках качения

М 0,5 fa Q d |

или М 0,5 fr T d , |

(2) |

где fa , fr – коэффициенты трения при радиальной и осевой нагрузках, отнесенные к диаметру вала;

d – диаметр вала;

Q, Т – радиальная и осевая нагрузки.

Сила трения в подшипниках качения увеличивается в случае технологических и монтажных погрешностей, при повышенных скоростях и трении в уплотнениях.

Коэффициенты трения в различных видах подшипников качения имеют значения 0,002…0,008.

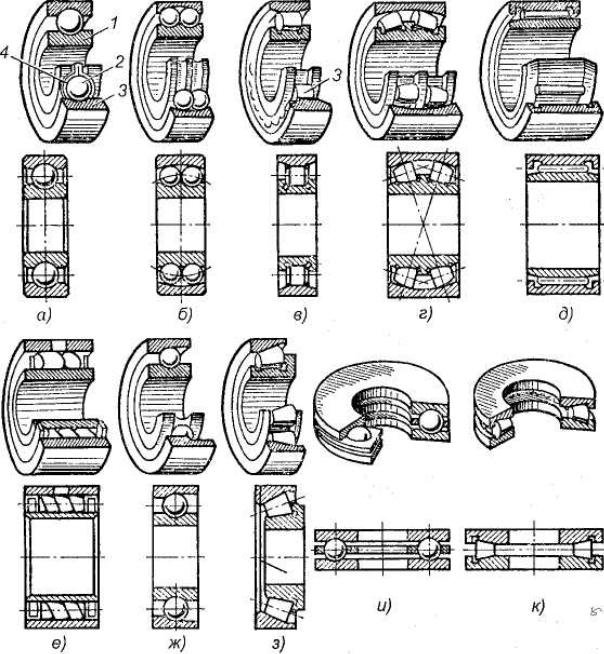

Все конструктивные разновидности подшипников качения (рис.1) классифицируются по следующим признакам:

По направлению действия воспринимаемой нагрузки:

–радиальные подшипники (см. рис. 1, а–е) воспринимают только радиальную нагрузку, т.е. нагрузку, направленную перпендикулярно к геометрической оси вала;

–радиально-упорные (см. рис. 1, ж, з) воспринимают нагрузку, одновременно действующую на подшипник в радиальном и осевом направлениях, причем преобладающей может быть как радиальная, так и осевая нагрузка;

–упорные подшипники (см. рис. 1, и, к) воспринимают только осевую нагрузку;

–упорно-радиальные предназначены для преобладающей осевой нагрузки.

По форме тел качения подшипники делятся на шариковые и роликовые. Роликовые подшипники в зависимости от формы роликов разделяют на следующие группы: с короткими цилиндрическими роликами, с длинными цилиндрическими роликами, с витыми роликами, с игольчатыми роликами, с коническими роликами, со сферическими роликами.

5

По числу рядов тел качения подшипники делятся на одно-, двух-, четырех- и многорядные.

По основным конструктивным признакам подшипники делятся на самоустанавливающиеся и несамоустанавливающиеся, с цилиндрическим или конусным отверстием внутреннего кольца, одинарные или двойные, открытые или закрытые и т.д.

Рис. 1. Подшипники качения: а, б, в, г, д, е – радиальные подшипники; ж, з – радиально-упорные подшипники; и, к – упорные подшипники; 1 – внутреннее кольцо; 2 – тело качения; 3 – наружное кольцо; 4 – сепаратор

6

Основные типы шариковых подшипников и их характеристика

Шарикоподшипники радиальные однорядные могут воспринимать не только радиальные, но и осевые нагрузки, действующие в обоих направлениях вдоль оси вала и не превышающие 70 % неиспользованной допустимой радиальной нагрузки. Для восприятия только осевой нагрузки применяют шарикоподшипники с увеличенными радиальными зазорами между шариками и дорожкой качения.

Область применения: жесткие двухопорные валы, прогиб которых под действием нагрузки не вызывает чрезмерного углового смещения оси вала относительно оси посадочного отверстия.

Виды и характер дефектов подшипников качения

Условия работы подшипников зависят от типа и места установки. В общем случае условия работы определяются действием сил трения, температуры, вибрации, коррозии и переменной по величине многократной контактной нагрузкой, а также условиями смазки.

В процессе работы в подшипнике возникают механические износы и коррозионные повреждения тел качения, посадочных и рабочих поверхностей, увеличиваются зазоры и неравномерность вращения.

Большинство подшипников (75 %) выбраковываются вследствие увеличения зазоров выше предельных значений, 21 % – из-за износа посадочных поверхностей.

Повреждения рабочих поверхностей дорожек и тел качения встречаются у 11 % подшипников, а поломки деталей у 9 %. Во многих случаях наблюдается одновременное сочетание нескольких видов дефектов подшипников качения.

Характеристика основных типов подшипников качения

Основными конструктивными элементами подшипников качения являются его наружное кольцо, внутреннее кольцо, тела качения (шарики, ролики) и сепаратор.

Основной характеристикой подшипника качения является его тип, который указывает на направление воспринимаемой нагрузки и

7

форму тел качения. Существующая классификация содержит десять типов подшипников качения, которые обозначаются цифрами от 0 до

9 (табл. 1).

Подшипники изготавливаются пяти классов точности: 0, 6, 5, 4 и 2 (перечень дан в порядке повышения точности). На автомобилях применяются в основном подшипники класса 0.

Условные обозначения типов подшипников |

Таблица 1 |

|

|

||

|

|

|

Типы подшипника |

|

Обозначение |

Шариковый радиальный |

|

0 |

Шариковый радиальный сферический |

|

1 |

Роликовый радиальный с короткими цилиндрическими |

|

2 |

роликами |

|

|

|

|

|

Роликовый радиальный сферический |

|

3 |

Роликовый игольчатый или с длинными цилиндрическими |

|

4 |

роликами |

|

|

|

|

|

Радиальный роликовый с витыми роликами |

|

5 |

Радиально-упорный шариковый |

|

6 |

Роликовый конический |

|

7 |

Упорный или упорно-радиальный шариковый |

|

8 |

Упорный или упорно-радиальный роликовый |

|

9 |

Точность размеров подшипника определяется допускаемыми отклонениями по внутреннему и наружному диаметрам, а также ширине колец (табл. 2).

Характеристики подшипников качения класса 0 |

Таблица 2 |

||||

|

|||||

|

|

|

|

||

Интервал номинальных |

Нижнее допустимое отклонение, мкм |

||||

диаметров D, мм |

dm |

Dm |

|

В |

|

18 |

– 30 |

-10 |

-3 |

|

-120 |

30 |

– 50 |

-12 |

-11 |

|

-120 |

50 |

– 80 |

-15 |

-13 |

|

-150 |

80 – 120 |

-20 |

-15 |

|

-200 |

|

120 |

– 180 |

-25 |

-18 |

|

-250 |

Примечание. dm , Dm – средние диаметры внутреннего и наружного колец; В – ширина колец подшипника.

8

D |

|

Dmax Dmin |

; |

(3) |

||

|

|

|||||

m |

2 |

|

|

|

||

|

|

|

|

|||

dm |

|

dmax dmin |

. |

(4) |

||

|

||||||

|

2 |

|

|

|

||

Зазор между кольцами и телами качения в подшипнике до посадки его на рабочее место называется начальным радиальным зазором (табл. 3).

Таблица 3

Радиальные зазоры в однорядных радиальных шариковых подшипниках

d, мм |

Радиальный зазор Sр , мкм |

Величина контрольной |

||

наименьший |

наибольший |

нагрузки, Н |

||

|

||||

12 – 30 |

10 |

20 |

51,0 |

|

30 – 40 |

12 |

26 |

102,0 |

|

40 – 50 |

12 |

29 |

102,0 |

|

50 – 65 |

13 |

33 |

102,0 |

|

65 – 80 |

14 |

34 |

153,0 |

|

80 – 100 |

16 |

40 |

153,0 |

|

Условные обозначения подшипников

Система основных условных обозначений подшипников предусмотрена ГОСТ 3189-89.

Дополнительные условные обозначения подшипников.

Дополнительные буквенные и цифровые обозначения, наносимые слева и справа от основного условного обозначения, характеризуют специальные условия изготовления данного подшипника.

Дополнительные обозначения слева от основного характеризуют класс точности, радиальные зазоры или осевую игру (осевой зазор) данного подшипника. Класс точности подшипников обозначают цифрами 0, 6, 5, 4 и 2, наносимыми слева от условного обозначения подшипника.

9

Основное условное обозначение

Место цифр в основном условном обозначении (прил. 1) считают справа налево. Основное условное обозначение записывают минимальным числом цифр, характеризующих габаритные размеры, серию диаметра и ширины. Например: 0-212 – подшипник шариковый радиальный однорядный (212), класс точности 0, внутренний диаметр 60 мм; 5-2210 – подшипник роликовый радиальный однорядный с короткими цилиндрическим роликами (2210), класс точности 5, внутренний диаметр 50 мм.

Величины радиального и осевого зазоров подшипников обозначаются номером соответствующего дополнительного ряда и указываются перед классом точности подшипника.

Подшипникам с радиальным зазором по основному ряду или с осевым зазором по нормальному ряду дополнительные условные обозначения не присваиваются.

Подшипники класса точности 0 с радиальным зазором или осевым зазором по дополнительным рядам имеют цифру 0 перед основным обозначением подшипника.

Например: 2-6-307 – подшипник шариковый радиальный однорядный класса точности 6 с радиальным зазором по ряду 2, внутренний диаметр 35 мм; 3-0-2216 – подшипник роликовый радиальный с короткими цилиндрическими роликами (2216) класса точности 0 с радиальным зазором по ряду 3, внутренний диаметр 80 мм.

Подшипники с малыми зазорами и специальными допускаемыми отклонениями размеров посадочных поверхностей обозначаются буквами НТ, например: НТ 1209.

Подшипники специального применения с малыми зазорами и ужесточенными допусками на габаритные размеры обозначаются буквами НУ, например: НУ 309.

Дополнительные обозначения (прил. 2, 3 и 4) наносятся справа от основного обозначения, характеризуют изменение металла или конструкции деталей и специальные технические требования, предъявляемые к подшипникам, цифры 1, 2, 3 и т.д. справа от дополнительных знаков Б, Г, Д, Е, К, Л, Р, У, X, Ш, Э, Ю, Я обозначают каждое последующее исполнение с каким-то отличием от предыдущего, например: 210Л и 210Л1.

10