377

.pdfЦЕЛЬ РАБОТЫ

Изучить устройство и работу приборов и инструмента, применяемых для контроля подшипников качения, приобрести практические навыки по определению дефектов и оценке технического состояния подшипников качения на пригодность их к работе.

ЗАДАЧИ РАБОТЫ

1.Ознакомиться с методическими указаниями и общими сведениями о подшипниках.

2.Подготовить рабочее место.

3.Внешним осмотром установить наличие дефектов; трещин, обломов, выбоин, мелкой сыпи на беговых дорожках и шариках (роликах), раковины, отпечатки, цвета побежалости на внутренних и наружных кольцах и шариках, состояние сепараторов, наличие коррозии.

4.Проверить подшипники на легкость вращения и шумность.

5.Произвести измерение внутреннего и наружного диаметров подшипников.

6.Определить радиальный зазор в подшипниках.

7.Определить осевой зазор в подшипниках.

8.Сопоставить действительное состояние подшипников качения

стребованиями ГОСТ 520-89 и отнести к одной из двух категорий: «Годен без ремонта» или «Подлежит замене». Дать заключение о пригодности подшипников к работе. Произвести анализ причин выявленных дефектов.

9.Составить отчет и привести рабочее место в порядок.

ОБОРУДОВАНИЕ И ОСНАСТКА РАБОЧЕГО МЕСТА

1. |

Стол лабораторный |

|

1 |

2. |

Микрометр МК ГОСТ 6507-90 |

– 0–25 мм |

1 |

|

Микрометр МК ГОСТ 6507-90 |

– 25–50 мм |

1 |

|

Микрометр МК ГОСТ 6507-90 |

– 50–75 мм |

1 |

|

Микрометр МК ГОСТ 6507-90 |

– 75–100 мм |

1 |

|

Микрометр МК ГОСТ 6507-90 |

– 100–125мм |

1 |

11

3. |

Индикаторный нутромер НИ ГОСТ 868-82 – 18-50 мм |

1 |

|

Индикаторный нутромер НИ ГОСТ 868-82 – 50-100 мм |

1 |

4. |

Прибор КИ-1238 для контроля подшипников качения |

1 |

5. |

Эталонный шариковый подшипник |

3 |

6. |

Подшипники, подлежащие контролю |

15 |

7. |

Лупа |

1 |

ПРИБОР КИ-1238 ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ

Прибор служит для определения величины износа шариковых подшипников путем измерения радиального и осевого зазоров, а также для приемочного (входного) контроля новых подшипников.

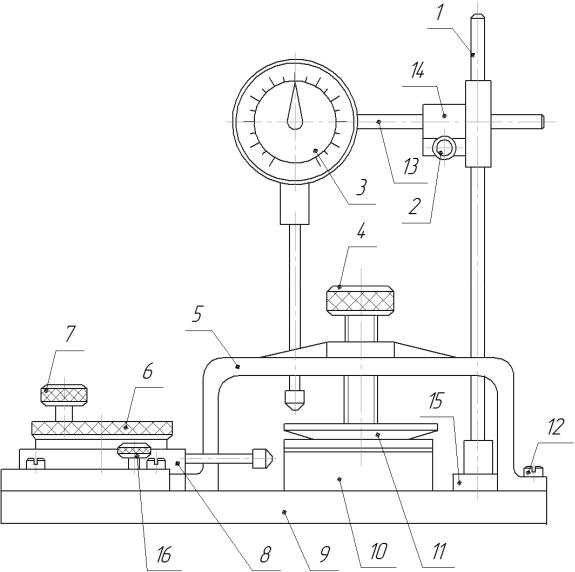

Прибор КИ-1238 (рис. 2) состоит из основания 9, выполненного в виде плиты, где с помощью винтов 12 укреплена скоба 5, в центре которой имеется резьбовое отверстие, куда входит винт 4 прижима 11. Подшипник 10, требующий контроля, устанавливают на основании таким образом, чтобы планка прижима 11 была по центру внутренней обоймы, и винтом 4 плотно прижимают к основанию.

Измерение радиального зазора производится индикатором 6 часового типа ИЧ ГОСТ 577-72, который установлен на подвижной каретке 8. Для измерения радиального зазора стержень индикатора 6 подводят к крайней точке наружного кольца подшипника таким образом, чтобы малая стрелка переместилась на 1–2 деления, а большая стрелка сделала один-два оборота, и винтом 16 закрепляют каретку. После этого нулевое деление шкалы устанавливают против большой стрелки и начинают замер.

Осевой зазор определяют индикатором 3, укрепленным с помощью стержня 13 и муфты 14 на штативе 1, который установлен на основании 9 и закреплен контргайкой 15. Для измерения стержень индикатора 3 подводят к торцу наружного кольца подшипника таким образом, чтобы большая стрелка сделала 1–2 оборота, и винтом 2 закрепляют муфту, нулевое деление шкалы совмещают с концом стрелки и начинают замер.

12

Рис. 2. Прибор КИ-1238 для контроля подшипников качения: 1 – штатив; 2 – винт зажима муфты; 3, 6 – индикатор ИЧ ГОСТ 577-72; 4 – винт прижима; 5 – скоба; 7 – винт стопорный; 8 – каретка подвижная; 9 – основание; 10 – подшипник; 11 – планка прижима; 12 – винт;

13 – стержень; 14 – муфта; 15 – контргайка; 16 – винт каретки

ПРОВЕРКА И НАСТРОЙКА ИНДИКАТОРНОГО НУТРОМЕРА

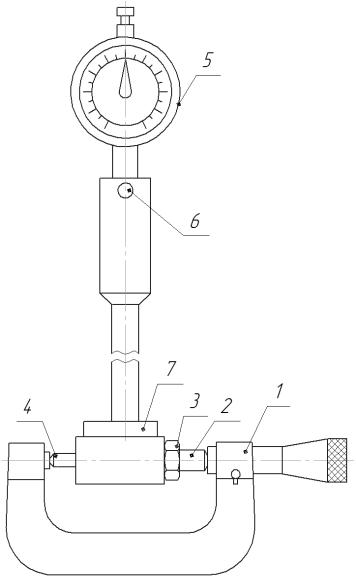

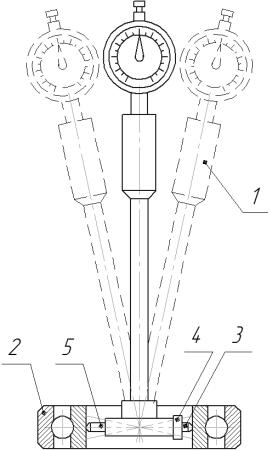

Для настройки индикаторного нутромера на нужный размер пользуются калибрами-скобами или микрометром. Микрометр устанавливают на минимальный размер внутреннего диаметра подшипника и осторожно вводят индикаторный нутромер между концом и винтом микрометра (рис. 3).

13

Рис. 3. Настройка индикаторного нутромера: 1 – микрометр; 2 – неподвижный стержень индикаторного нутромера; 3 – контргайка; 4 – подвижный стержень индикаторного нутромера; 5 – индикаторная головка ИЧ ГОСТ 577-72;

6 – винт стопорный; 7 – корпус

Сначала вводят подвижный стержень 4. После этого, ослабив стопорную гайку 3, плавно выворачивают регулировочный винт неподвижного стержня 2 и, следя за показаниями стрелок, устанавливают малую стрелку на 1–2 деления, но чтобы при этом большая стрелка незначительно отклонилась от нулевого положения, и контргайкой 3 фиксируют неподвижный стержень в корпусе 7 индикаторного нутромера. Затем поворотом шкалы индикатора в нужном направлении устанавливают нуль шкалы против стрелки.

14

Для измерения внутреннего диаметра подшипника настроенный индикаторный нутромер 1 (рис. 4) осторожно вводят в отверстие подшипника 2 и производят измерение в двух взаимноперпендикулярных плоскостях.

Рис. 4. Измерение диаметра внутреннего кольца шарикового подшипника: 1 – нутромер индикаторный; 2 – подшипник; 3 – неподвижный стержень; 4 – контргайка; 5 – подвижный стержень

При введении измерительной головки индикаторного нутромера в отверстие подшипника 2 во избежание повреждения прибора сначала вводят подвижный стержень 5. При измерении индикаторный нутромер плавно покачивают в плоскости оси подвижного и неподвижного стержней, наблюдая за колебаниями большой стрелки, которая будет удаляться и приближаться к одному и тому же делению шкалы.

Это деление фиксируют и записывают. Каждое измерение повторяют два-три раза и в табл. П.5.1 заносят среднее значение.

15

При перемещении индикаторного нутромера из одной плоскости измерения в другую его следует отклонять от вертикального положения. Это снижает давление измерительного стержня на стенки отверстия, уменьшает его износ и вероятность повреждения прибора.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Определение состояния подшипника

Подшипники, имеющие трещины, обломы, выкрашивание или шелушение усталостного характера, раковины или чешуйчатые отслоения коррозионного характера, цвета побежалости на беговых дорожках колец и шариках, ослабление или повреждение заклепок сепараторов, вмятины сепараторов, затрудняющие вращение шариков, поломки сепараторов, неравномерный износ беговых дорожек, подлежат выбраковке и их измерение по остальным параметрам не производится.

К дальнейшему использованию допускаются подшипники, имеющие следующие дефекты: незначительные царапины и риски на наружных посадочных поверхностях подшипников; мелкие, заметные только в лупу, царапины и риски на беговых дорожках колец; матовую поверхность беговых дорожек, колец и шариков; забоины и вмятины на сепараторе, не препятствующие плавному вращению подшипника; радиальные зазоры в допустимых пределах.

Перед проверкой подшипников на легкость вращения подшипники должны быть промыты в десятипроцентном растворе индустриального масла и бензина. Придерживая внутреннее кольцо рукой, быстро вращают наружное кольцо. При этом исправный подшипник должен вращаться легко, без заметных притормаживаний и заеданий. Неровность вращения ощущается отдачей (толчком) внутреннего кольца на руку. Наружное кольцо должно останавливаться плавно, без рывков и стука, должен быть слышен глухой шипящий звук; резкий металлический или дребезжащий звук не допускается.

Величину допустимого шума и легкость вращения определяют сравнением с эталонным шариковым подшипником этой же модели и размера. Полученные результаты записывают в таблицу П.5.1.

16

Определение наружного и внутреннего диаметров

Наружный диаметр шарикового подшипника измеряют микрометром в двух взаимно-перпендикулярных плоскостях. Внутренний диаметр измеряют индикаторным нутромером в двух взаимно-перпендикулярных плоскостях. Результаты измерений записывают в отчет (прил. 5) как среднее значение двух измерений [формулы (3), (4)]. Значения номинальных размеров и зазоров подшипников приведены в прил. 6.

Определение величины износа подшипников

Величину износа подшипников определяют на приборе для контроля подшипников качения (см. рис. 2). Для определения величины радиального и осевого зазоров подшипник устанавливают на основание 10 таким образом, чтобы внутренняя обойма была по центру прижима 11, винтом 4 закрепляют подшипник на основании. Ослабив стопорный винт 7, подводят подвижную каретку 8 с закрепленным на ней индикатором 6 к наружному кольцу подшипника. Наконечник измерительного стержня индикатора 6 подводят так, чтобы большая стрелка индикатора сделала примерно один-два оборота, после чего устанавливают нулевое деление шкалы индикатора против стрелки.

Нажимая пальцами рук на наружное кольцо подшипника, перемещают его в сторону измерительного стержня индикатора и обратно, замечают величину отклонения стрелки индикатора. Поворачивая наружное кольцо на 120°, делают три замера. Величину зазора определяют как среднее значение из трех замеров, результат заносят в отчет (табл. П.5.1).

Для определения осевого зазора подводят головку измерительного стержня индикатора 3 к торцевой поверхности наружного кольца подшипника 10. Далее совмещают нулевое деление шкалы индикатора со стрелкой и винтом 2 стопорят муфту 14 на штативе 1. Нажимают на наружное кольцо подшипника в осевом направлении (вверх-вниз). Наружное кольцо, перемещаясь вверхвниз, нажмет на наконечник индикатора 3. Величина отклонения стрелки индикатора покажет величину осевого зазора.

17

Осевой зазор замеряют в трех точках под углом 120°. Его величину определяют как среднее значение из трех замеров. Результат заносят в отчет (см. табл. П.5.1).

По результатам внешнего осмотра, проверки легкости вращения, шумности, размеров внутреннего и внешнего диаметров радиального и осевого зазоров делают заключение о техническом состоянии подшипника и его пригодности для дальнейшей эксплуатации. При этом следует помнить, что величина радиального зазора является основным показателем оценки годности подшипника. Сопоставив действительное состояние подшипника с требованиями технических условий или ГОСТа, относят его к одной из двух категорий: «Годен без ремонта» или «Подлежит замене».

Составить отчет и привести рабочее место в порядок.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Назовите типы подшипников качения.

2.Из каких деталей состоит подшипник качения?

3.Назовите основные дефекты подшипников качения и причины их возникновения.

4.Как оценить годность подшипника качения по шуму и легкости вращения?

5.Как определить радиальный зазор в шариковых подшипниках качения?

6.Как влияет радиальный зазор в шариковых подшипниках качения на работу механизма?

7.Как определить осевой зазор в шариковых подшипниках качения?

8.Какие дефекты в подшипниках качения можно определить визуально?

9.Причина появления цветов побежалости. Почему подшипники качения, имеющие цвета побежалости, не допускаются к работе?

10.Как настроить индикаторный нутромер?

11.Устройство и работа прибора КИ-1238 для контроля подшипников качения.

12.Как расшифровать условные обозначения подшипников

качения?

18

Библиографический список

1.Горкунов Д.Н. Триботехника / Д.Н. Горкунов. – М.: Машиностроение, 1989. – 327с.

2.ГОСТ 3189-89. Подшипники шариковые и роликовые. Система условных обозначений. – Взамен ГОСТ 3189-75; введ. 01.01.1991. – М.: ИПК Издательство стандартов, 2003.

3.ГОСТ 520-2002. Подшипники качения. Общие технические условия. – Взамен ГОСТ 520-89; введ. 01.07.2003. – М.: ФГУП "Стандартинформ", 2006.

4.Митрохин Н.Н. Основы технологии производства и ремонта автомобилей. Ч.1. Технология машиностроения: теория, справочные материалы, контрольные задания и примеры решения задач / Н.Н. Митрохин. – М.:МАДИ, 2002. – 203 с.

5.Подшипники качения. справочник / Р.Д. Бензельман, Б.В. Цыпкин, Л.Я. Перель. – М.: Машиностроение, 1975. – 574 с.

6.Чуб Е.Ф. Реконструкция и эксплуатация опор с подшипниками качения: справочник / Е.Ф. Чуб. – М.: Машиностроение, 1981. – 365 с.

19

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение 1 |

||

|

|

|

Расшифровка основного условного обозначения подшипников ГПЗ |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Серия |

|

|

|

|

|

Значение цифр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренний диаметр подшипника |

|

|

|

|

|

|

|||

|

Первая, |

Число из первых двух цифр (от 04 до 99), умноженное на 5, дает внутренний диаметр; 500 мм и более, |

|

||||||||||||

|

вторая |

обозначают через косую черту после третьей цифры справа. Числа менее 04 обозначают внутренний диаметр: |

|

||||||||||||

|

|

|

|

|

03-17 мм; 02-15 мм; 01-12 мм; 00-10 мм |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Третья |

|

|

|

Серии подшипников по наружному диаметру |

|

|

|

|

|

|

||||

|

|

8,9 |

1,7 |

|

2 |

|

5 |

3 |

|

6 |

|

4 |

5* |

|

|

|

|

сверхлегкие |

особо |

|

легкая |

легкая |

средняя |

средняя широкая |

|

тяжелая |

особо |

|

|||

20 |

|

легкие |

|

широкая |

|

тяжелая |

|

||||||||

|

|

Тип подшипника (форма тел качения и направления воспринимаемой нагрузки) |

|

|

|||||||||||

|

|

|

|

|

|||||||||||

|

|

0 |

1 |

2 |

|

3 |

4 |

5 |

6 |

|

7 |

|

8 |

9 |

|

|

Четвертая |

Шариковый радиальный однорядный |

Шариковый радиальный сферический двухрядный |

Роликовый радиальный с короткими |

цилиндрическими роликами |

Роликовый радиальный сферический двухрядный |

Роликовый радиальный с длинными цилиндрическими роликами или иглами |

Роликовый радиальный с витыми роликами |

Шариковый радиальный упорный |

|

Роликовый конический |

|

Шариковый упорный |

Роликовый упорный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20