БЭМЗ полищук доки / 2020 / Оборудование / ДИССЕРТАЦИЯ ВАК для нац библиотеки Савчук

.pdf

подстроиться под изменяемые случайным образом характеристики почв, поэтому необходима активная настройка механизмов в зависимости от условий работы.

В работе [37] указано, что наибольшее влияние на качество агротехнического процесса оказывают: количество семян, высота падения и угол падения высеваемого материала, рабочая скорость машины, конструкционное исполнение рабочих органов и расстояние между ними, а также равномерность глубины обработки почвы. Результаты теоретических и экспериментальных исследований показали, что наилучшие результаты по копированию почвы получаются при рабочей средней скорости агрегата 8 км/ч. Уменьшение скорости приводит к некачественному формированию борозды для посева, а при ее увеличении возрастают реакции со стороны почвы на рабочие органы, что приводит к погрешностям копирования из-за их продольно-угловых колебаний. Кроме того, актуальным является обоснование и разработка такого способа копирования рельефа поля, при котором влияние различных факторов и условий в различных вариациях не снижало бы качество копирования.

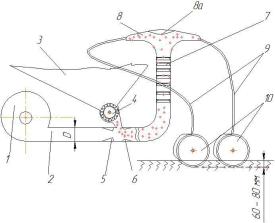

Разработке и исследованию устройств контроля процесса копирования рельефа поля уделено особое внимание в работе [38]. Использование систем автоматизированного контроля позволяет повысить качество посева, увеличить производительность труда на основных операциях, сократить затраты труда, провести работы в требуемые сжатые агротехнические сроки. Контролю с помощью автоматических устройств следует подвергать процессы, показатели качество которых не могут быть обеспечены конструкцией исполнительного органа, или они содержат устройства, имеющие наибольшую вероятность отказов, оперативное обнаружение которых вызывает определенные трудности. Процесс движения семенного материала при посеве представлен на рисунке 1.7. Вентилятор 1 нагнета-

1 – вентилятор; 2 – воздуховод; 3 – бункер для семян; 4 – высевающий аппарат; 5 – дифузор; 6 – конфузор; 7 – гофро-труба; 8 – распределитель; 8а – направитель потока; 9 – семяпроводы; 10 – сошники

Рисунок 1.7. – Технологическая схема работы сеялки с центральной пневматической системой дозирования семян

21

ет воздушный поток в воздуховод 2, семена из бункера 3 через высевающий аппарат 4 поступают в систему. Воздух проходит через сечения диффузора 5 и конфузора 6, всасывается вместе с семенами в гофротрубу 7 и далее в распределитель семян 8. Воздушно-семенная смесь при прохождении трубы приобретает свойства турбулентного потока для равномерного распределения по семяпроводам 9. Направитель потока 8а дополнительно способствует равномерному распределению семян по рабочим органам. С помощью рабочих органов (сошников) 10 непосредственно производится процесс копирования рельефа поверхности поля и высев семян на требуемую по агротехническим нормам глубину. Система контроля за процессом высева состоит из электрических датчиков, монтируемых на высевающих аппаратах, вентиляторе, в бункере, приводном колесе, рабочих органах, электромагнитных клапанов на распределителе, коммутационной коробки с микроконтроллером и пультом управления, устанавливаемым на тракторе.

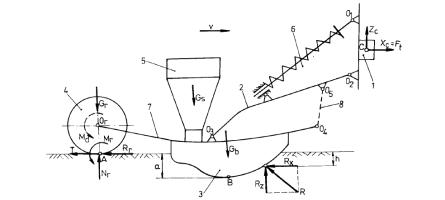

С целью определения зависимостей, характеризующих процесс копирования рельефа при работе посевного агрегата, авторы [39] провели теоретические исследования с использованием математической модели его функционирования. На рисунке 1.8 представлена схема сил, действующих на рабочий орган сеялки точного высева. Рабочий орган состоит из поводка 2, шарнирно за крепленного на

Рисунок 1.8. – Схема сил, действующих на рабочий орган сеялки точного высева

раме 1 в точке O2. На поводок монтируются бункер для семян 5, сошник или высевающий аппарат 3 и опорное колесо 4. На секцию действует сила веса, которая включает вес опорного колеса Gr, высевающего аппарата Gb и семенного бункера Gs. К ней добавляется дополнительное усилие прижима пружины 6, закрепленной одним концом к раме 1 (через связь O1), а другим – к поводку 2 (через связь O3). Высевающий аппарат приводится в движение от опорного колеса 4 через цепь коробки передач. Соединение между высевающим аппаратом 3 и поводком 2 осуществляется через шарнирное соединение 8, связями O4 и O5, которые также регулируют рабочее заглубление узла. Кроме этого, на рабочий орган действуют внешние силы: Nr – нормальная реакция почвы на опорное колесо; T – тангенциальная сила на опорном колесе, благодаря которой возникает момент кручения Md

22

для включения привода высевающего аппарата; Rr – сопротивление качению опорного колеса; Mr – момент сопротивления опорного колеса; R – рабочее сопротивление при движении сошника высевающего аппарата; Zc – прижимное усилие секции на раме сеялки; Ft = Xc – сила тяги, причем

Ft = Rr + Td + Rx.

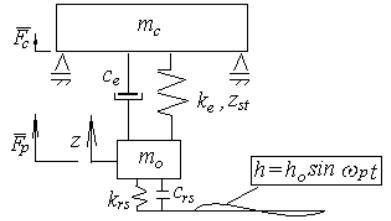

Эквивалентная колебательная динамическая система сеялки для исследования вынужденных колебаний от рельефа поля показана на рисунке 1.9.

Рисунок 1.9. – Эквивалентная динамическая система сеялки

В процессе движения высевающей секции во время работы на уплотнительное колесо действуют следующие силы:

Fsarc= Kezst; Fd=ho(kesinωpt+ωpcecosωpt);Fp=-Fosinωpt,

где F sarc – статическая сила пружины; zst – статическое предварительное напряжение; Fd – динамическая сила пружин и демпферов; Fp – силовое возмущение со стороны почвы.

При суммировании этих сил, получаем нормальную реакцию почвы, на опорном колесе

Nr= mog +kezst +ho (kesinωpt+ωpcecosωpt) - Fosinωpt.

Для устойчивой работы исполнительных механизмов необходимо соблюдение условия Nr≥0.

Процесс посева подразделяется на три этапа: формирование борозды, раскладка семян в борозду и заделка семян. По существующим в Республике Беларусь нормам должна осуществляться 100% заделка семенного материала. Размер борозды и ее форма главным образом зависят от угла вхождения рабочего органа в почву. Используя различные комбинации рабочих органов, имеющих острые и тупые углы вхождения в почву, и выполнив соответствующий анализ сил, действующих при этом на рабочий орган, осуществляющий копирование рельефа поля можно сделать определенные выводы. В первом случае силы, действующие на

23

исполнительный орган, будут дополнительно заглублять его относительно расчетного значения, при этом микрорельеф, получаемый от работы данного механизма, будет иметь волнистый неровный вид. Во втором случае, действующие от почвы реакции будут выталкивать рабочий орган из почвы, а частицы почвы подминаться данным органом. Таким образом, оптимальное значение угла вхождения рабочего органа в почву будет иметь вид:

π/2+φ≥α≥π/2-φ

где α – угол вхождения рабочего органа в почву; φ – угол трения.

Анализ приведенных расчетов показывает, что наиболее целесообразно применение рабочих органов с углом вхождения в почву α=π/2. Однако на практике данное соотношение не применяется из-за конструкционных, технологических сложностей и большой себестоимости изготовления подвеса для такой компоновки рабочих органов. Кроме того, подчеркивает автор [35], на качество копирования и раскладку семенного материала также оказывает влияние форма рабочего органа и характер осыпания стенок сформировавшейся борозды. Как указывалось, равновесие рабочего органа в почве зависит от направления и значения переменной силы сопротивления почвы и нарушается при изменении значений действующих сил, что приводит к снижению качества копирования. Решение данной проблемы возможно при активном изменении положения оси подвеса рабочих органов в зависимости от рельефа поля. Наиболее прогрессивным способом, исключающим приведенные недостатки, представляется использование активного бесконтактного способа копирования рельефа поля рабочими органами посредством электрогидравлического привода тягового средства.

Почвообрабатывающий агрегат является предметом изобретения [40], цель которого заключается в уменьшении металлоемкости, повышении надежности и универсальности. Навеска трактора содержит нижние продольные тяги, подъемные рычаги, двухшарнирные растяжки, поперечную ось подвеса и односторонне замкнутую растяжку. Односторонне замкнутая растяжка, смонтированная между свободным концом подъемного рычага и свободным концом нижней тяги или поперечной оси подвеса, является ограничителем глубины, при этом обеспечивает догрузку ходовой системы трактора через элементы навески.

Вопросы копирования поверхности поля жаткой зерноуборочного комбайна и определения закономерностей ее взаимодействия с неровностями рассмотрены в работе С. Смолинского [41]. С использованием математического моделирования автор изучает влияние параметров и динамических свойств системы на качество копирования жаткой неровностей поверхности поля. В работе получены зависимости для определения нормальной реакции поверхности поля на башмак с учетом конструкционных параметров жатки, что позволило уточнить существующие

24

инженерные методы расчета системы копирования с целью повышения эффективности функционирования.

Фирма «Bourgault» предлагает решение по поддержанию баланса между точным копированием рельефа и рабочей скоростью сельскохозяйственного агрегата, используя конструкцию плавающего параллелограммного рычага навески рабочих органов между чистящим и прикатывающим колесами. При движении по участкам с большим количеством пожнивных остатков или препятствиями, балансирующий мост между чистящим (копирующим) и прикатывающим колесом способствует сохранению заданной рабочей глубины и увеличивает эффективность работы в 2 раза. Так обеспечивается точная заделка семян по сравнению с агрегатами, у которых чистящее (копирующее) колесо имеет фиксированное положение на диске [42].

Решение проблемы повышения качества копирования рабочими органами рельефа поверхности предложено в патенте автора [43]. При копировании на неоднородных по механическому составу почвах глубина обработки уменьшается вследствие эффекта выталкивания рабочих органов. Кроме того, при увеличении рабочей скорости агрегата из-за большой реакции на опорное колесо происходит переуплотнение почвы. Для снижения влияния указанных факторов предложен специальный механизм, включающий полую емкость, которая частично заполняется перед проведением рабочего процесса водой, и соединенный через кулису с рабочим органом. При изменении плотности почвы рабочие органы отклоняются на определенный угол и через систему шарниров меняют положение емкости, которая под влиянием перемещения в ней воды изменяет положение центра тяжести агрегата и величину реакции на опорное колесо от почвы, улучшая качество копирования. Недостатками указанной конструкции являются высокая сложность, инерционность процессов, низкая помехозащищенность и необходимость настройки механизма под различные условия работы.

Вопросы разработки гидропривода системы управления рабочими органами мобильных машин рассмотрены в источнике [44]. На опорных копирующих колесах предлагается разместить датчики, сигналы которых обрабатываются электронной системой регулирования. Изменение реакции со стороны почвы на опорные колеса служит сигналом для корректировки положения поршня гидроцилиндра, вследствие чего происходит возврат к ранее заданным параметрам глубины обработки почвы. Недостатком способа является необходимость подстройки длиннобазовой машины, имеющей с своем составе подобный балансир, к конкретной модели трактора для достижения требуемой развесовки.

Система автоматического регулирования нагрузки на копирующие колеса для полунавесных культиваторов разработана компанией «Lemken» [45]. Задача стабилизации процесса копирования рельефа поверхности рабочими органами решается путем введения в конструкцию машины гидравлического усилителя тя-

25

ги, который переносит вес орудия на заднюю ось трактора, что способствует увеличению сцепного веса трактора и уменьшению расхода топлива при необходимом качестве работы. Положением рабочих органов посредством электрогидравлического привода управляет дополнительный гидравлический цилиндр, кинематически связанный с навесной шарнирной рамой позади рабочей секции, обеспечивая заданные параметры копирования рельефа поля.

Известен способ и устройство для регулирования высоты сельскохозяйственного орудия [46]. В этой электрогидравлической системе копирования поверхности поля, которая содержит блок управления и ультразвуковые датчики расстояния, авторы предлагают с помощью указанных датчиков поддерживать заданную высоту среза путем измерения расстояния от жатки зерноуборочного комбайна до текущей верхней части уровня растений или текущего уровня земли. При этом, если указанные параметры не могут быть определены, то в системе копирования используется виртуальная вершина уровня урожая или виртуальный уровень земли, которые вычисляются путем вычитания или прибавления среднего или исторически определенного значения к текущим уровням. К недостаткам указанного изобретения можно отнести невысокую точность определения расстояния от рабочих органов сельскохозяйственной машины до поверхности почвы или верхнего уровня урожая, что снижает качество копирования и уборки урожая.

Авторами работы [47] разработана электрогидравлическая система копирования рельефа поверхности с использованием бесконтактного способа измерения расстояния, позволяющая поддерживать заданное расстояние до режущего элемента. В работе приведены результаты исследования указанной системы, в составе которой использовано устройство для бесконтактного измерения расстояния до объекта с применением лазера, оптической фокусирующей системы и компаратора с мерной базой. Движение ботвоудалителя может осуществляться без обратной связи или с обратной связью в зависимости от требуемого уровня точности, однако система имеет низкую помехозащищенность.

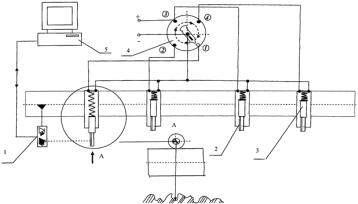

Известна система контроля глубины обработки почвы для испытания почвообрабатывающих машин или орудий [48]. Цель полезной модели - автоматизация определения глубины обработки почвы на основе применения бесконтактного измерителя расстояния. Конструкционная схема системы контроля представлена на рисунке 1.10. Система устанавливается на почвообрабатывающую машину или орудие для испытания, при этом соблюдается совмещение оптической оси излучения лазерного датчика расстояния 1 с центральной областью наклонных зеркал 2 таким образом, чтобы отраженное от зеркал излучение имело перпендикулярное направление от рамы к поверхности почвы. С учетом конструкцион- но-технологических характеристик почвообрабатывающей машины или орудия (числа рабочих органов и скорости движения) компьютером программно задается распределение и число измерений на учетном участке, необходимые для досто-

26

1 – лазерный датчик расстояния; 2 – зеркало; 3 – электромагнитное реле; 4 – микропроцессорный распределитель напряжения; 5 – компьютер

Рисунок 1.10. – Конструкционная схема системы контроля глубины обработки почвы рабочими органами с бесконтактным измерителем расстояния

верной статистической оценки глубины обработки почвы. При работе почвообрабатывающей машины микропроцессорный электронный распределитель напряжения 4, поочередно с учетом времени отклика отключает электромагнитные реле 3, которые перемещают зеркала для направления излучения к поверхности почвы. Значения каждого измерения глубины обработки определяется как разность суммарного расстояния от датчика до зеркала и от зеркала до основания рабочих органов, определенных при калибровке системы для всех положений зеркал и измеренного в опыте суммарного расстояния до почвы.

К недостаткам системы можно отнести ее высокую конструкционную сложность и невысокую точность, обусловленную малой величиной базы, относительно которой производятся измерения, и временным запаздыванием из-за постоянной корректировки положения отражающих зеркал во время работы.

В работе [49] рассмотрены вопросы разработки, а также теоретических и экспериментальных исследований высевающих аппаратов посевного комплекса. Интерес представляют предлагаемые методики лабораторно – полевых исследований и обработки результатов с использованием персонального компьютера, а также методика анализа качества посева.

Проблемы разработки и исследования комбинированного посевного агрегата рассмотрены также в работе [50]. При теоретических исследованиях для выбора конструкционных параметров агрегата автор применил методы теоретической механики и математического анализа, а экспериментальные исследования проводились с использованием общепринятых методик лабораторно-полевых испытаний почвообрабатывающих машин, тензометрирования, теории многофакторного планирования с последующей обработкой результатов методами математической статистики с пакетами прикладных программ Statgraph plus, Microsoft Excel и др.

Развитие методов оценки рельефа и микрорельефа поверхности рассмотрено в работе [51]. Отмечено, что в настоящее время отсутствуют нормативнометодическая и инструментальная базы для экспресс-оценок микрорельефа и

27

рельефа поверхности поля. Это не позволяет оперативно выбирать поле с требуемыми характеристиками для проведения испытаний однотипных посевных и других агрегатов на выезде в условиях хозяйств. При контактном способе измерения в состав конструкций для измерения микрорельефа и рельефа поверхности включают механизмы с копирующими поводками, полозами, катками, опорными колесами, датчиками перемещений, а также системы регистрации, обработки и хранения информации. При бесконтактном измерении в состав указанных конструкций входят лазерные излучатели с приемниками, интерференционные профилографы, ультразвуковые датчики, радиолокационные устройства, трансформаторы- -частотомеры и др.устанавливаемые на местности и на тележках с возможностью их перемещения, а также регистрации результатов измерений, хранения информации и передачи ее на персональный компьютер с последующей обработкой по специальной программе.

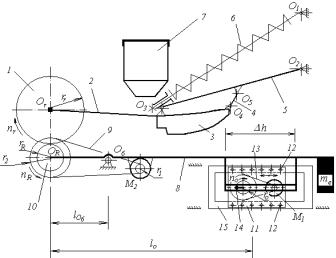

Экспериментальную доводку опытных образцов посевных агрегатов технически и экономически целесообразно выполнять в межсезонный период с использованием лабораторного оборудования, поэтому большое количество научнотехнических публикаций посвящено вопросам разработки конструкций испытательных стендов. Для воспроизведения колебаний рабочих органов посевного агрегата, выявления зависимостей между конструкционными параметрами и точностью посева авторами [39] разработан лабораторный стенд (рисунок 1.11).

1 – опорное колесо; 2 – соединительная вилка; 3 – сошник высевающего аппарата; 4 – соединение с поводком; 5 – поводок; 6 – пружина; 7 – бункер для семян;

8 – рычаг; 9 – ременной привод; 10 – вал, имитирующий рельеф поля; 11 – пластина колебательного механизма (регулируемая); 12 – крепежные винты;

13 – ременной привод для фиксации колебаний; 14 – исполнительный механизм фиксации колебаний; 15 – фиксатор колебательного механизма

Рисунок 1.11. – Схема стенда для исследований рабочих органов посевного агрегата

28

Стенд производит генерацию колебаний частот, характерных для рабочего диапазона скоростей рабочих органов; моделирует колебания на прикатывающих колесах для диапазона амплитуд, которые типичны для всех типов почв, обработанных в соответствии с агротехническими требованиями. Силовой гидроцилиндр (на схеме не показан) совершает нагружение колес несущей системы для определения их упругих характеристик. Возбуждение свободных колебаний, происходящее в вертикальной и продольной плоскости, имитируется с помощью подъема и сброса механизма. В результате этого механизм осуществляет на пружинах свободные колебания относительно неподвижной оси, которые посредством индуктивного датчика и усилителя подаются на записывающее устройство осциллографа.

Недостатком указанного стенда является сложность исполнения и большое число сменных частей для имитации рабочих процессов, сил и реакций, действующих на рабочий орган при копировании рельефа поля. Так как стенд спроектирован для определенного типового конструкционного исполнения, то использовать данный стенд в качестве универсального не представляется возможным.

Кроме того, известен стенд для обкатки сеялок после ремонта [52]. Стенд содержит раму, ведущий и ведомый опорные ролики, установленные на подшипниковых узлах, электродвигатель, вращение вала которого передается через цепную передачу на ременный вариатор, состоящий из двух шкивов и кроме функции регулирования выполняющий роль предохранительной муфты. Ведомый шкив вариатора установлен на валу ведущего опорного ролика, который через кулачковую муфту передает вращение на опорно-приводное колесо сеялки.

Также известен стенд для обкатки зерновых сеялок, содержащий раму, на которой размещены мотор-редуктор и два барабана, имеющие реборды и поверхностную насечку, воспроизводящую рельеф поля, причем один барабан через вал посредством фланцевой муфты соединен с мотор-редуктором и является ведущим, второй, закрепленный в подшипниковых опорах – ведомым, при этом скорость вращения барабанов должна соответствовать рабочей скорости сеялки [53]. Для проверки функциональной работоспособности закрепленную кран-балкой сеялку устанавливают на стенд таким образом, чтобы ее опорно-приводное колесо находилось на барабанах. После включения мотор-редуктора ведущий барабан начинает вращать указанное колесо сеялки, что приводит в действие все механизмы.

Недостатками приведенных выше конструкций стендов являются отсутствие возможности варьирования параметрами, соответствующих рельефу поля, и ограниченные функциональные возможности вследствие отсутствия устройства имитации сопротивления почвы.

Известен стенд для лабораторных испытаний сеялок, содержащий раму с установленными на ней роликами для привода опорно-приводных колес испыты-

29

ваемой сеялки и устройство имитации неровностей поля, которое выполнено в виде резиновых бандажей, смонтированных на роликах [54]. Сеялка устанавливается на роликах, при вращении которых посредством привода возникают колебания, имитирующие ее движение по неровностям почвы. В конструкции стенда нет устройства для имитации воздействия сопротивления почвы на сошники, что ограничивает его функциональные возможности, и значительная трудоемкость при изменении параметров, соответствующих рельефу поля.

В работе [55] приведена конструкция стенда для лабораторных испытаний сеялок, содержащего раму с установленными на ней роликами для привода опор- но-приводных колес сеялки, устройство имитации неровностей поля, выполненное в виде виброплощадки, устройство имитации сопротивления почвы, состоящее из размещенных на ней полых валов по числу рядов сошников с попарно расположенными сферическими дисками, имеющими фрикционные накладки, маховик для регулировки величины силы трения между дисками валов и дисками сошников, динамометры, а также гидравлическую систему с навесным устройством и прицепным звеном. Указанные ролики, виброплощадка и полые валы кинематически связаны с одним приводом. Сеялка с дополнительным грузом устанавливается опорно-приводными колесами на ролики, причем сошники располагаются между сферическими дисками, поджатыми маховиком для имитации необходимой силы сопротивления почвы, контроль которой осуществляется с помощью динамометров, установленных на гидравлически управляемых звеньях навесного устройства стенда. В сеялках с гидрофицированным заглублением сошников для изменения тягового сопротивления возможно дополнительное использование гидравлической системы стенда. При включении привода стенда виброплощадка со сферическими дисками на полых валах имитирует не только сопротивление прохождения сошников в почве, но и беспрерывное движение сеялки по неровному полю. Недостатком конструкции стенда является невозможность формирования возмущающих воздействий по заданному закону и проведения испытания сеялок с регулированием положения рабочих органов.

1.2 Выводы по главе

Анализ схем и параметров известных гидроприводов навесных устройств почвообрабатывающих агрегатов, а также приведенные результаты их исследований позволяют сделать вывод об эффективности функционирования электрогидравлического привода в режиме высотного позиционирования. Сравнительные оценки работы почвообрабатывающего агрегата указывают на преимущество высотного способа регулирования глубины обработки почвы перед силовым и позиционным по критерию соблюдения агротехнических требований. Однако копиро-

30