Классификация оборудования для измельчения:

По способу измельчения:

режущие;

стирающие;

раздавливающие;

ударно-центробежные;

ударне.

По степени измельчения:

1. дробилки

большого (крупного), в 2-6 раз;

среднего, в 6-10 раз;

мелкого, в 10-50 раз, дробления;

2. мельницы

тонкого, в 50-100 раз;

коллоидного (сверхтонкого), в 100-10000 раз, измельчения.

По характеру рабочего инструмента:

дисковые;

кулевые;

роторные;

молотковые;

вальцевые и др.

Сравнительно крупное измельчение получается при использовании щековых дробилок, для среднего измельчения пользуются валковыми дробилками, тонкое измельчение достигается при пользовании шаровыми мельницами, дисковыми истирателями, фрикционными столами и пр. Измельчение до коллоидных размеров производится на коллоидных мельницах.

Описание видов и принципов работы оборудования

Щековые дробилки

Самым распространенным типом щековой дробилки является устройство с верхней осью подвеса подвижной щеки.

Рис. 1. Щековая дробилка.

Щековая дробилка имеет две щеки: одну неподвижную, другую с возвратно-поступательным движением, за счет чего зазор между щеками попеременно то увеличивается, то уменьшается. Сверху поступает и проскальзывает в пространство между щеками крупный материал, который подвергается сжимающей нагрузке между щеками и дробятся на более мелкие. При отводе подвижной щеки измельченный материал падает вниз, более крупные куски подвергаются повторному измельчению при следующем подходе подвижной щеки. Путем регулирования ширины открытого зазора и частоты сближения щек можно изменять крупность зерен и расход измельчаемого продукта.

Преимущества: простота и надежность конструкции, легкость в обслуживании, широкое применение, а также небольшие габариты.

Недостатки: быстрая изнашиваемость щек, неспокойная работа, вызывающая вибрацию и необходимость равномерной загрузки для предупреждения быстрой поломки.

Основные технические характеристики: производительность; длина загрузочной части; ширина; число оборотов в минуту; установочная мощность.

Конусные дробилки

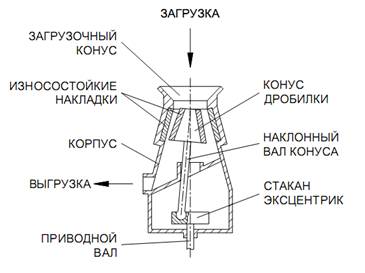

Конусная дробилка снабжена неподвижным корпусом, в котором вращается дробильный конус, который приводится в действие эксцентриком, выполняя колебательные движения, благодаря чему непрерывно изменяется зазор между конусом и корпусом. В пространство зазора попадает исходный материал, при его сужении крупный продукт измельчается за счет сжатия и трения. При расширении мелкий продукт высыпается, а крупный проскальзывает дальше, дополнительно измельчаясь при следующем сближении.

Рис. 2. Конусная дробилка.

Основные технические характеристики: диаметр дробящего конуса; размер кусков сырья для дробления; производительность; мощность; напряжение питания; габаритные размеры; масса дробилки.

Валковые дробилки

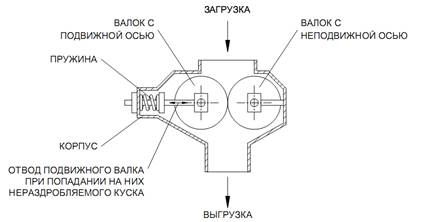

Валковая дробилка состоит из двух параллельных вращающихся в противоположных направлениях цилиндрических валков, оснащенных кулачками или зубьями. Крупные куски материала подаются сверху, захватываются кулачками и измельчаются между ними. При меньшем числе оборотов измельчение достигается прежде всего за счет сжатия и трения, в то время как при большем числе оборотов преобладают ударные нагрузки.

Один из двух валков установлен в подвижных подшипниках с возможностью смещения, что позволяет регулировать ширину зазора между ними. Этим обеспечивается возможность измельчения до минимальной крупности зерен. В таком случае можно говорить уже о валковой мельнице.

Подвижный валок удерживается в определенном положении посредством пружин. Если в дробильную установку попадает излишне твердый материал, пружины сжимаются, раздвигая валки, и этот кусок материала пропускается без поломки. Валки имеют индивидуальный привод от ременного шкива. Основными характеристиками валка являются диаметр и ширина.

Рис. 3. Валковая дробилка с гладкими валками.

Гладкие валки используются только для среднего и мелкого дробления. Зубчатые - для хрупких материалов средней твердости (уголь, соль и т.п.), они измельчают материал путем раскалывания и раздавливания.

Зубчатая дробилка оснащена тихоходными зубчатыми валками, вращающимися с одинаковой скоростью (1-1.5 м/сек.). Ведущий валок приводится в движение от ременного шкива посредством зубчатой передачи и передает движение ведомому валку. Для быстроходных используют ременную передачу. Недостатком быстроходных валков является излишнее измельчение материала.

Основные технические характеристики: диаметр вала; крупность питания; средняя крупность на выходе; производительность; размер загрузочного окна; габариты; тип валков.

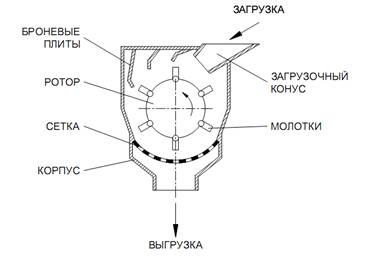

Молотковая дробилка

Относится к ударно-центробежным дробилкам. Ударные молоточки шарнирно крепятся к ротору, который с высокой скоростью совершает вращательные движения. Измельчаемый материал частично разбивается молотками на лету, причем крупные куски отбрасываются к отбойным плитам и затем центрифугируют на бегунные дорожки, где продукт подвергается дальнейшей ударно-отражательной нагрузке. Помимо этого, материал раздавливается и истирается на колосниковой решетке (сетке). Интенсивность измельчения корректируется изменением окружной скорости молотков или размера щелей решетки. Основные элементы конструкции (молотки, плиты, решетки) производятся из высокопрочной углеродистой стали, наплавленной сталинитом. Используются для крупного и среднего дробления.

Рис. 4. Молотковая дробилка.

Для мелкого дробления применяются острые легкие молотки, вращающиеся со скоростью до 55 м/сек. По количеству роторов данные устройства бывают однороторные (степень измельчения i = 10-15, размер продукта дробления 10-15 мм) или двухроторные (i = 30-40, размер продукта 20-30 мм). По принципу расположения молотков в одной или нескольких плоскостях вращения, бывают однорядными или многорядными.

Основные технические характеристики: размер подачи продукта; диаметр ротора; ширина ротора; частота вращения; тип молотка; радиус, ширина, вес инерционного колеса; периферийная скорость; мощность привода.

Струйные мельницы

Сжатый воздух на высокой скорости (до 600 м/с) подается несколькими соплами по периметру плоской цилиндрической камеры измельчения, подхватывает загружаемый материал и несет его в плоскую цилиндрическую камеру. Внутри нее образуется мощный быстро вращающийся поток, который идет от периметра по спирали к центральному выходному отверстию. Исходный материал, подается наклонно кверху в камеру на высокой скорости, сталкивается с мощным спиральным потоком, либо же со стеной, разбиваясь тем самым на мельчайшие частички.

Рис. 5. Струйная мельница.

Далее происходит разделение частиц: самые мелкие уходят в специальную камеру, а крупные, ударяясь о стенки, оседают в сепараторе и снова попадают в противоток. Измельчение идет непрерывно до тех пор, пока в мельницу поступает материал. Этот способ измельчения во встречной струе обеспечивает максимальную степень измельчения вещества, так как, по сути, является методом измельчения на структурные частицы. Кроме того, материал не засоряется посторонними веществами и материалом аппаратуры.

Основные технические характеристики: расход сжатого воздуха; скорости входящих потоков; давление потока; максимальный диаметр исходных частиц; размер получаемых частиц; производительность; потребляемая мощность.

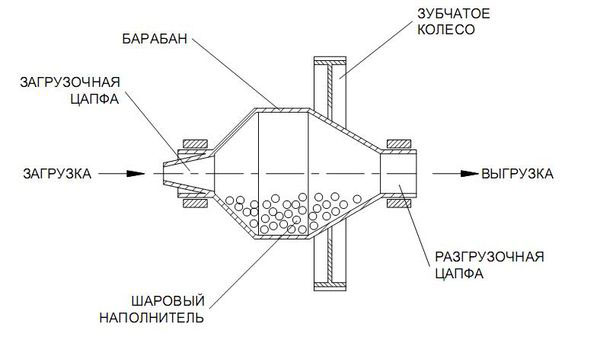

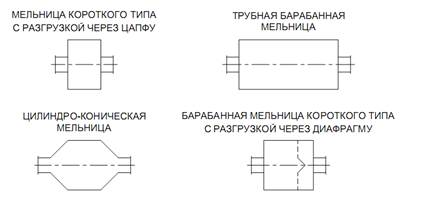

Шаровые (барабанные) мельницы

Они состоят из расположенного с некоторым наклоном вращающегося полого цилиндра, именуемого также барабаном или трубой, который на 30-40% своего объема заполнен износостойкими мелющими телами (стержнями, шарами, окатанной галькой) из стали либо твердого фарфора. В данном случае измельчение происходит путем истирания и ударов.

Наиболее распространенный вариант - устройства с центральной разгрузкой через полую цапфу или с торцевой разгрузкой через диафрагму. Реже встречаются устройства с периферической разгрузкой через щели в барабане.

Рис. 6. Шаровая мельница.

Рис. 7. Виды шаровых мельниц.

Таким образом, шаровые мельницы работают по принципу удара свободно падающих шаров при вращении барабана и являются самыми распространенными измельчающими машинами для сухого или мокрого размола твердых и среднетвердых материалов с достижением разной степени измельчения - грубой, тонкой и сверхтонкой (i = 50-100).

Основные технические характеристики: диаметр барабана; длина барабана; номинальный объем барабана; мощность эл. двигателя; рабочее напряжение; частота вращения барабана; производительность; общая масса мельницы.

Вибрационные мельницы

Рис. 8. Вибрационная мельница инерционного типа.

Вибрационная мельница инерционного типа имеет цилиндрический корпус, заполненный обрабатываемым материалом и мелющими телами на 80-90%. Корпус вращается на валу, вал оснащен дебалансом, который располагается эксцентрично относительно оси вращения мельницы, вследствие чего, во время вращения неуравновешенной массы, возникают центробежные силы инерции, которые вызывают вибрации корпуса установки. В процессе вращения корпус со всем содержимым внутри колеблется в плоскости, перпендикулярной к оси вибратора, по практически круговой траектории.

Частота колебаний корпуса соответствует числу оборотов вала, которое находится в диапазоне 1000 - 3000 об/мин. Амплитуда колебаний варьируется от 2 до 4 мм.

Для того чтобы уменьшить вибрацию в производственном помещении, корпус мельницы опирается на пружины и деревянные подкладки, кроме того, электродвигатель соединяется с муфтой эластичным валом.

Данный тип устройств осуществляет помол сухим и мокрым способом, а также способен работать периодически или непрерывно.

Достоинства: высокая эффективность, малый удельный расход энергии, несложность устройства и небольшой вес, легкость установки.

Основные технические характеристики: емкость корпуса; частота колебаний; масса мелющих тел; мощность электродвигателя; размеры основания.

Дезинтеграторы, дисмембраторы

Дезинтегратор представляет собой ударно-центробежное дробильное устройство, оснащенное двумя вращающимися роторами, между которыми измельчается обрабатываемый материал. Ротор выполнен в виде кольцевого диска и имеет соединение со стальными кольцевыми пальцами, располагающимися по форме концентрической окружности. Ряды пальцев на одном роторе свободно входят в ряды пальцев на другом роторе. Оба ротора имеют индивидуальный привод и совершают вращательные движения навстречу друг другу на высокой скорости.

Рис. 9. Дезинтегратор.

В корпус устройства материал подается посредством воронки, расположенной вверху, измельчается ударами пальцев и дисков и выгружается через решетку, которая фильтрует куски определенного размера.

Т.к. дезинтегратор работает на высоких скоростях, большое внимание уделяется вопросам попадания посторонних материалов в устройство, а также установке и балансировке роторов дробилки.

Дисмембратор имеет один ротор и статичный диск, в качестве которого выступает крышка мельницы, на внутренней стороне которой концентрически закреплены ряды пальцев, выполненных в форме ножей, что позволяет измельчать материал срезом либо разрывом волокон.

Основные технические характеристики: производительность; потребляемая мощность; размер поступающих кусков; окружная скорость; число оборотов корзины; масса дезинтегратора.