Отчет о практике

.docxМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Чувашский государственный университет имени И.Н.Ульянова»

Отчет по производственной практике

оператора станка с программным

управлением 3 разряда.

Выполнил: студент

группы МС 14-10

Лукин А.А.

Проверил: Плотников В.В.

Чебоксары 2013

Содержание отчета:

-

История завода.

-

Место прохождения практики.

-

Инструмент при обработке детали.

-

Правило техники безопасности.

-

Чертежи.

История завода.

Строительство

заводов тракторного и сельскохозяйственного

машиностроения в послевоенные годы

было объявлено первоочередной задачей,

а сами стройки ударными. Решение о

строительстве завода тракторных запасных

частей в Чебоксарах было принято в 1951

году. За год подготовили проектно-сметную

документацию и уже в 53-м начали

строительство промышленной базы и жилья

для будущих работников завода.

Строительство

заводов тракторного и сельскохозяйственного

машиностроения в послевоенные годы

было объявлено первоочередной задачей,

а сами стройки ударными. Решение о

строительстве завода тракторных запасных

частей в Чебоксарах было принято в 1951

году. За год подготовили проектно-сметную

документацию и уже в 53-м начали

строительство промышленной базы и жилья

для будущих работников завода.

К

осени 1956 года завод должен был ввести

в строй 6 тысяч квадратных метров

производственных площадей и выпустить

первые крышки катка. Параллельно на

новых площадях монтировалось оборудование,

устанавливались автоматические поточные

линии. Год ударной работы - и освоен

выпуск роликов, головки блока, втулки

звена.

Крепла материально-техническая

база завода: полностью ввели в строй

главный и инструментальный корпуса,

внешние водопроводные сети, построили

склады и железную дорогу протяженностью

более 400 метров, образовались цехи

автотранспортный и нестандартного

оборудования.

Прошло шесть лет с того

дня как строители забили первый колышек

на поле бывшего аэродрома. 16 июля 1959

года первая вагранка сданного в

эксплуатацию чугунолитейного цеха

выдала первый металл. До конца года цех

выплавил 100 тонн чугуна. Начало 1961 года

ознаменовано пуском кузнечно-штамповочного

цеха.

В последующие два года выполнили большой объем работ по техническому оснащению цехов, у завода появились все предпосылки для резкого скачка вперед. В декабре 1964 года в сталелитейном цехе выплавили первую чувашскую сталь, получили первые отливки звена гусеницы для трактора ДТ-54. Проектная мощность СЛЦ составляла 110 тонн стального литья в год.

В феврале 1969 года введен в строй цех точного стального литья, через год сдан в эксплуатацию заводской клуб на 600 мест. Строится заготовительный цех, с которого начинается технологическая цепочка производства.

15 февраля 1971 года приказом по министерству завод был переименован в «Чебоксарский агрегатный завод». В 1981 году за большой вклад в развитие производства сельскохозяйственной техники и успешное выполнение X пятилетки завод награжден орденом Трудового Красного Знамени.

В

1973-1974 годах завод увеличивает поставки

на экспорт. В эти годы поставки шли в 60

стран мира, в том числе: Европу

-17-государств, Америку – 5 государств,

Азию -21 государство, Африку 17 государств.

В декабре 1985 г. изготовлены первые гусеницы для трактора Т-500 ЧЗПТ.

К 1987 г. освоен серийный выпуск звена Т-130. В марте решением Министра транспортного и коммунального машиностроения СССР заводу передано производство гусениц для всех экскаваторов страны.

В 1989 г. создаются мощности по производству звеньев гусениц для Т-130 объемом 10,0 млн. штук в год. Началась сборка и выпуск гусениц для трактора ДЭТ-250 ЧТЗ. Началась поставка гусениц для трактора Т-130 на сборочный конвейер Челябинского тракторного завода.

На конференции трудового коллектива принято решение об акционирование завода и 7 июля 1993 года было зарегистрировано Открытое акционерное общество «Чебоксарский агрегатный завод».

В августе 1996г. завершена подготовка производства и выпущен первый комплект гусениц для трактора D 355 " Komatsu ". Освоено производство сегментов колеса ведущего в комплекте с болтами и гайками для трактора D 355 " Komatsu ". Начинается освоение и поставка на ульяновские заводы "УАЗ" и "Волжские моторы" чугунных и точных деталей. Принято решение о производстве накладных и врезных замков с принципиального новым цилиндровым механизмом секрета. В год своего 25-летия МЦ-15 выпускает более 20 наименований замков.

Объем экспортных поставок узлов и деталей ходовых систем для тракторов и экскаваторов " Fiat " и " Caterpillar " в 1998 году составляет 2,5 млн. долларов, а номенклатура поставляемых изделий достигает 50 наименований. Освоено производство гусениц с жидкой смазкой для трактора D 355 " Komatsu ". Изготовлена опытная партия гусениц для экскаватора EX -400 " Hitachi ". Завершена подготовка производства и освоен выпуск гусениц для трактора D 9 N " Caterpillar ". Освоено производство гусениц для трактора D 155 " Komatsu ".

В 2000г. Координационный комитет международной программы "Партнерство ради прогресса" за устойчивую динамику развития производства наградил ОАО "Чебоксарский агрегатный завод" почётным призом "Хрустальная Ника".

К 2001 г. освоено производство катков для трактора D 155 " Komatsu ", гусениц для тракторов Т—11 ОАО "Промтрактор ", D85 " Komatsu " и D6D " Caterpillar ".

В 2002 году получен заказ от ОАО «Российские железные дороги» на производство корпуса буксы для грузового железнодорожного вагона. Начат выпуск комплектующих буксы.

В 2003 году освоены 6 позиций для поставки на конвейер ОАО «Канашский агрегатный завод» для выполнения заказа «Росавтобуспрома».

С 2003 года на предприятии была реализована долгосрочная программа технического развития ОАО «ЧАЗ» по ключевым направлениям производства. Суммарные затраты по разработанным мероприятиям, рассчитанным до 2005 года, составили около 450 млн. руб. Реализация данного проекта позволила снизить затраты, повысить качество производимой продукции и увеличить производственные мощности предприятия.

В конце декабря 2004г. начались поставки продукции ОАО "ЧАЗ" на американский континент. В свое время завод удачно включил в ассортимент выпускаемой продукции элементы ходовой части к американским бульдозерам Caterpillar, что на сегодняшний день вызывает неизменный интерес и спрос на международном рынке и начало поставок - тому подтверждение. Выбранный предприятием курс на снижение затрат и улучшение качества продукции позволяет успешно конкурировать на зарубежных рынках с производителями аналогичной продукции из Европы и Юго-Восточной Азии, США и Японии. Также внедрена технология скоростного фрезерования рабочих частей с использованием MITSUBISHI и MAZAK, изготовление деталей по заказам РЖД, также прошла реконструкция Литейного производства.

В 2005 году было запланировано и освоено производство гусениц для тракторов производства Caterpillar D 6 R /- XR / R - XL / R - LGP , D 10 N / R , Komatsu D 155 A -1, D 155 C , D 375 F -2/3, гусеницы для экскаваторов Caterpillar 315, 320/L, 322, Komatsu PC180-3, PC200-3, PC-220, Hita chi EX 200, цепи гусеничной для трактора Dressta TD 15 C , а также катков опорных для тракторов Caterpillar D 6 R /- XR / R - XL / R - LGP , катков поддерживающих для Caterpillar D355 A/C, D 6 D , D 6 R , D 9 N , D 10 N , Komatsu D 65, D 85, D 155.

В 2006 году предприятие вошло в состав Концерна «Тракторные заводы». На ОАО «ЧАЗ» установлен вертикальный центр SHIZUOKA B-10VHS, два токарных модуля для обточки термообработанных и установок для закалки втулок.

В 2007 – 2010 годах - разработка и внедрение на производстве проекта «Универсализация рабочих мест и профессий» с целью создания условий для максимальной самоорганизации работников, роста производительности труда и роста заработной платы.

Место прохождения практики.

Место прохождения практики в ОМОиС №2 в качестве оператора станка с программным управлением на станке 16А20Ф3.

Механосборочное производство.

В составе всего механосборочного производства 3 структурных подразделений: механосборочные производства (МСП-1, МСП-2, МСП-3) на производственных площадях которых задействовано около 1200 единиц металлорежущего оборудования (автоматические и автоматизированные линии, агрегатные станки, универсальное оборудование различного профиля), более 60 единиц холодно-штампового оборудования, станки с ЧПУ и обрабатывающие центры, сборочное оборудование. В 2008 г. внедрены 6 обрабатывающих центров производства ведущих фирм Японии, Кореи и Англии для обработки деталей ходовых систем гусеничной техники.

МСП – 2. Специализируется на производстве: - муфт сцепления и дисков ведомых к тракторам и автомобилям, - пальцев и втулок к гусеницам, - деталей, получаемых методом холодной штамповки, для комплектации изделий к тракторной и автомобильной технике (в т. ч. до 60% комплектующих деталей к товарам народного потребления), а также ряда других деталей для межцеховой кооперации; - деталей для Министерства путей сообщений; - деталей для сборочных предприятий, входящих в Концерн «Тракторные заводы».

16А20Ф3 - Станок токарный патронно-центровой с ЧПУ

Технические характеристики:

Станок предназначен для токарной обработки в полуавтоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности.

Наибольший диаметр изделия, устанавливаемого над станиной, мм 500

Наибольший диаметр обрабатываемого изделия, мм

- над станиной 320

- над суппортом 200

Наибольшая длина устанавливаемого изделия в центрах, мм 1000

Наибольшая длина обрабатываемого изделия при 8-ми позиционной головке, мм 750

Диаметр цилиндрического отверстия в шпинделе, мм 55

Наибольший ход суппорта, мм

- поперечный 210

- продольный 905

Максимальная скорость быстрых перемещений, мм/мин

- продольных 15000±6%

- поперечной 7500±6%

Пределы частот вращения шпинделя, мм 20...2500

Количество одновременно управляемых координат 2

Точность позиционирования, мм 0,01

Повторяемость, мм 0,03

Пределы частот вращения шпинделя, мин-1 20...2500

Минимальная скорость рабочей подачи, мм/мин

- продольной 10

- поперечной 5

Количество позиций инструментальной головки 8

Мощность электродвигателя главного движения, кВт (номинальная) 11

Суммарная мощность всех электродвигателей, кВт 21,4

Габаритные размеры станка без отдельно стоящего шкафа УЧПУ, не более, мм

- длина 3700

- длина (с транспортером стружкоудаления) 5160

- ширина 3000

- высота 2100

Масса станка (без ЧПУ и транспортера стружкоудаления), кг 4000Модель УЧПУ установленного на станке / Число инструментов в маг.

16А20Ф3С32 - 2Р22 / 6

16А20Ф3С39 - НЦ31 / 6

16А20Ф3С40 - Sinumerik 802C / 6

16А20Ф3С43 - МС2109 / 6

16А20Ф3С47 - Sinumerik 802C / 6

16А20Ф3С49 - NC-200 / 6

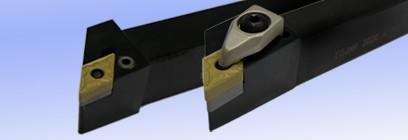

Инструмент.

Резец является металлорежущим инструментом, который устанавливается на токарных станках. Резец предназначен для срезания слоя материала с заготовки точением для придания ей необходимой формы. Каждый тип резца предназначен для определённых видов токарной обработки. На всех резцах используются сменные неперетачиваемые твёрдосплавные многогранные пластины с покрытиями и стружколомами. Пластины закрепляются на резце механически с помощью прихватов, кронштейнов или винтов - различных типов крепления.

Резец для наружного точения.

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

Резец для внутреннего растачивания.

Правило техники безопасности.

Несчастные случаи в механических цехах могут произойти по ряду причин. Основными из них являются неисправность электропроводки, неисправность станка, инструмента и станочных приспособлений, отсутствие ограждения открытых механизмов станка, недостаточный инструктаж со стороны администрации, недостаточное знание рабочим правил техники безопасности, а также неосторожность самого рабочего.

При работе на станке с отдельным электродвигателем причиной несчастного случая может быть неисправность продводки. Электрический ток, проходя через тело человека, может привести к ожогам и даже смерти. Прикосновение к незащищенным или плохо изолированным проводам электродвигателя или к его пусковой электроаппаратуре смертельно, так как она находяться под напряжением 220 в и выше. Смертельные случаи возможны и при меньшем напряжении (до 40-50 в).

Вследствие повреждения или плохого качества изоляции станок, электродвигатель и электроаппаратура могут оказаться под электрическим напряжением. Вполне безопасны лишь те металлические части, которые заземлены. Поэтому согласно правилам техники безопасности станки должны быть обязательно заземлены.

При обнаружении неисправности электродвигателя или осветительной аппаратуры, а также при повреждении изоляции электропроводов необходимо немедленно сообщить об этом мастеру и дежурному электромонтеру.

Часто несчастные случаи при работе на токарных станках происходят от неправильного и невнимательного обращения токаря с обрабатываемой деталью или вращающимися деталями станка - валами, шкивами, ремнями, зубчатыми колесами и др. Несчастные случаи при токарных работах возможны также от порезов стружкой.

Для устранения несчастных случаев при работе на токарных станках необходимо строго выполнять правила техники безопасности:

-

применять предохранительные и оградительные устройства у станков; следить за их исправным состоянием и никогда при работе не снимать со станка;

-

не работать на станке без применения защитных от стружки приспособлений;

-

применять безопасные приемы работы.

Освещение цехов имеет важное значение для безопасности работы. Отсутствие достаточного освещения часто является причиной несчастного случая. Освещение должно быть равномерным, не ослепляющим, но достаточным.

Загрязненный воздух в цехе может явиться причиной заболеваний. В цехах применяют искусственную вентиляцию, при помощи которой удаляют загрязненный воздух и подуют чистый. Применяют также естественную вентиляцию (проветривание помещения через фонари или окна).

Порядок и чистота на рабочем месте имеют важное значение для безопасной работы. На рабочем месте, не загроможденном заготовками, деталями, приспособлениями и инструментами, где все находится на своем месте, токарь в нужный момент быстро сможет предотвратить аварию. Пол должен быть чистым и сухим, чтобы рабочий не мог поскользнуться, упасть и ушибиться или попасть рукой или одеждой в движущуюся часть станка.

Причиной несчастных случаев может быть попадание незавязанных обшлагов рукавов, концов тесемок от спецодежды, незавязанных концов косынки во вращающиеся детали станка. Опрятность в одежде - необходимое условие работы. Токарь должен быть одет так, чтобы его одежда не могла быть захвачена движущемися частями станка.

Рабочий костюм надо плотно и полностью застегивать.

Одной из причин несчастных случаев является попадание стружки в глаза. При обработке чугуна, бронзы, латуни и других металлов со стружкой надлома, особенно при больших скоростях, можно засорить глаза. Не только ранение глаза, но даже мелкое его повреждение - царапина или укол - могут вызвать заболевание глаз, ухудшение зрения и даже слепоту.

Для защиты глаз рекомендуется применять очки.

При попадании в глаз стружки, пыли и т. п. нельзя не извлекать их самому, не прибегать к помощи товарища ввиду возможности повреждения глаза, нужно обратиться к врачу или к медицинской сестре.

Каждый рабочий должен строго соблюдать следующие правила техники безопасности:

-

Не приступать к новой работе до получения инструктажа.

-

При обработке деталей весом более 20 кг не поднимать и не устанавливать их вручную, а пользоваться подъемными устройствами или прибегать к помощи подручного рабочего.

-

Надежно закреплять обрабатываемую деталь и режущий инструмент.

-

Перед включением электродвигателя выключать все рычаги управления, установив их в нерабочее положение.

-

Во время работы не оставлять станок без надзора.

-

При всяком, хотя бы временном прекращении работы останавливать станок, выключая электродвигатель.

-

Останавливать станок при установке и снятии обрабатываемой детали, при смене режущего инструмента, чистке и смазке станка, а также при уборке стружки.

-

Не удалять стружку во время работы станка руками, а пользоваться специальным крючком, щеткой или скребком.

-

Соблюдать чистоту и порядок на рабочем месте.

-

Не измерять обрабатываемую деталь на ходу станка.

-

Не тормозить руками вращающийся патрон.

-

О всех неисправностях станка, приспособлениях, инструмента сообщать мастеру.

Чертежи.